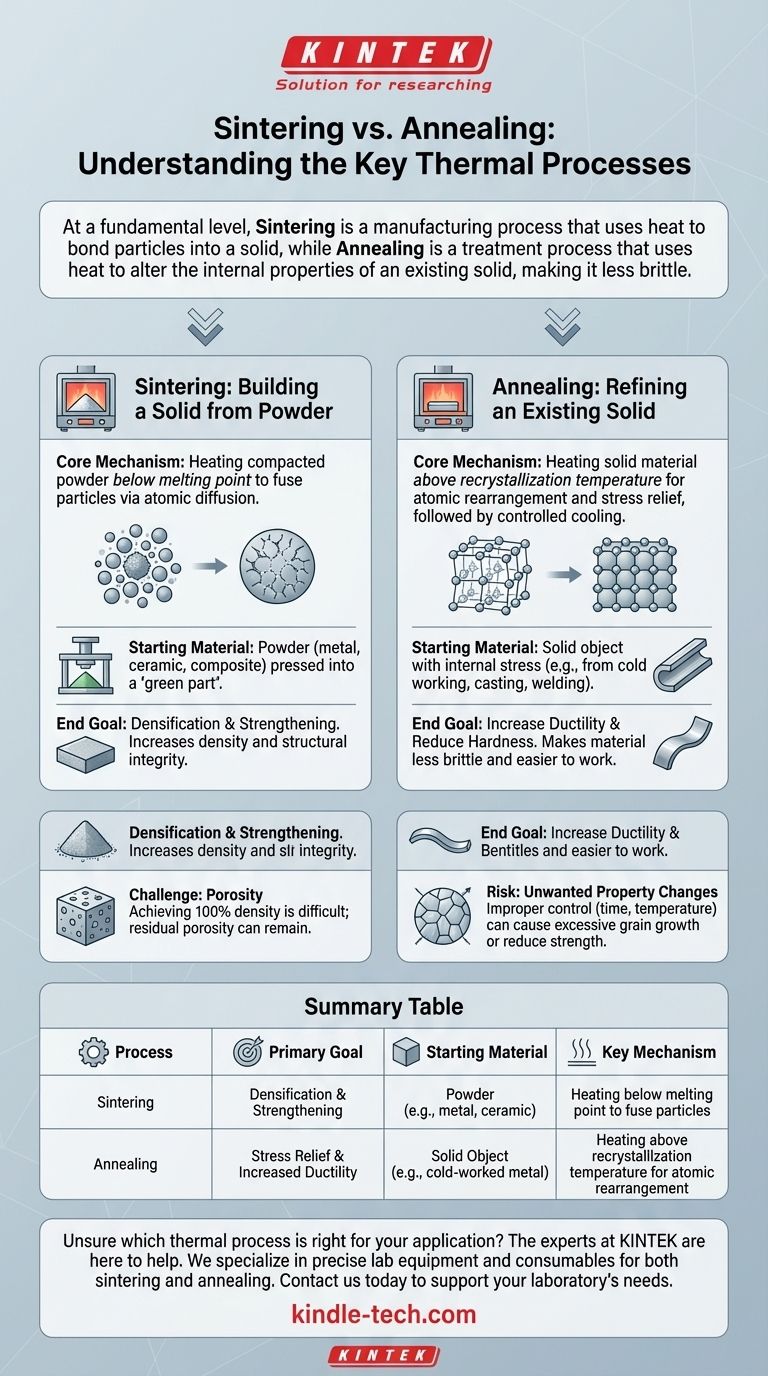

Grundsätzlich ist Sintern ein Herstellungsprozess, der Wärme nutzt, um Partikel zu einem festen, dichten Objekt zu verbinden. Im Gegensatz dazu ist Glühen ein Behandlungsprozess, der Wärme nutzt, um die inneren Eigenschaften eines bestehenden festen Objekts zu verändern und es weniger spröde und besser bearbeitbar zu machen. Sintern erzeugt das Objekt; Glühen veredelt es.

Der wesentliche Unterschied liegt in der Absicht: Sintern ist ein formgebender Prozess, der verwendet wird, um aus einem Pulver ein festes Teil zu konstruieren, während Glühen ein korrigierender Prozess ist, der verwendet wird, um innere Spannungen abzubauen und die Eigenschaften eines bereits geformten Teils zu verbessern.

Sintern: Einen Festkörper aus Pulver aufbauen

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie und der Keramikherstellung. Es wandelt eine lose Ansammlung von Partikeln in eine zusammenhängende, feste Masse mit nützlichen mechanischen Eigenschaften um.

Der Kernmechanismus

Der Prozess beinhaltet das Erhitzen eines verdichteten Pulvers auf eine hohe Temperatur, aber entscheidenderweise unterhalb des Schmelzpunktes des Materials. Bei dieser Temperatur diffundieren die Atome an den Kontaktstellen der Partikel über die Grenzen hinweg und verschmelzen die einzelnen Partikel zu einem einzigen, festen Stück.

Das Ausgangsmaterial

Das Sintern beginnt immer mit einem Pulver. Dies kann ein Metall, eine Keramik oder ein Verbundwerkstoff sein, der in eine gewünschte Form gepresst wurde, oft als „Grünling“ bezeichnet.

Das Endziel

Das Hauptziel des Sinterns ist die Verdichtung und Festigkeitssteigerung. Während die Partikel verschmelzen, schrumpfen oder schließen sich die Poren zwischen ihnen, wodurch die Dichte, Festigkeit und strukturelle Integrität des Materials zunehmen.

Glühen: Einen bestehenden Festkörper veredeln

Glühen ist eine Wärmebehandlung, die auf Materialien angewendet wird, die sich bereits in fester Form befinden. Ihr Zweck ist nicht die Herstellung des Teils, sondern dessen Verbesserung.

Der Kernmechanismus

Beim Glühen wird ein Material über seine Rekristallisationstemperatur erhitzt. Dies gibt den Atomen im Kristallgitter genügend Energie, um sich von einem verspannten, verzerrten Zustand in eine geordnetere, spannungsfreie Struktur umzuordnen. Darauf folgt eine kontrollierte Abkühlphase.

Das Ausgangsmaterial

Der Prozess beginnt mit einem festen Objekt, das innere Spannungen angesammelt hat. Diese Spannungen entstehen oft durch Prozesse wie Kaltverformung (z. B. Biegen oder Walzen von Metall), Gießen oder Schweißen.

Das Endziel

Das Hauptziel des Glühens ist die Erhöhung der Duktilität und die Verringerung der Härte. Durch den Abbau innerer Spannungen wird das Material weniger spröde und lässt sich leichter formen, bearbeiten oder biegen, ohne zu brechen.

Die Abwägungen und Nuancen verstehen

Obwohl ihre Zwecke unterschiedlich sind, handelt es sich bei beiden um präzise thermische Prozesse, bei denen Kontrolle von größter Bedeutung ist. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Anwendung.

Herausforderung beim Sintern: Porosität

Eine 100%ige Dichte durch Sintern zu erreichen, ist extrem schwierig. Die meisten gesinterten Teile weisen ein gewisses Maß an Restporosität auf, was bei unzureichender Kontrolle zu einer mechanischen Schwachstelle werden kann. Der Prozess kann auch sehr empfindlich auf atmosphärische Bedingungen reagieren und erfordert manchmal spezifische Gase wie Wasserstoff oder Stickstoff, um Oxidation zu verhindern.

Risiko beim Glühen: Unerwünschte Eigenschaftsänderungen

Obwohl das Glühen Spannungen abbaut, kann eine unsachgemäße Steuerung nachteilig sein. Zu langes oder zu heißes Erhitzen kann zu übermäßigem Kornwachstum führen, was manchmal die Festigkeit des Materials verringert oder andere gewünschte Eigenschaften negativ beeinflusst. Auch die Abkühlrate ist eine kritische Variable, die präzise gesteuert werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig davon ab, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine feste Komponente aus einem Metall- oder Keramikpulver herzustellen: Sintern ist der wesentliche formgebende Prozess, der erforderlich ist, um die Partikel zu binden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Bearbeitbarkeit eines Metalls zu verbessern, das durch Kaltverformung spröde geworden ist: Glühen ist die korrigierende Behandlung, die erforderlich ist, um seine Duktilität wiederherzustellen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Spannungen aus einer Schweißnaht oder einem Gussteil zu lösen, um Rissbildung zu verhindern: Glühen ist der notwendige abschließende Schritt, um die langfristige Integrität zu gewährleisten.

Letztendlich ist das Verständnis dieses Unterschieds zwischen der Formung eines Materials und der Veredelung seiner Eigenschaften der Schlüssel zur Kontrolle seiner endgültigen Leistung.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Ausgangsmaterial | Schlüsselmechanismus |

|---|---|---|---|

| Sintern | Verdichtung & Festigkeitssteigerung | Pulver (z. B. Metall, Keramik) | Erhitzen unterhalb des Schmelzpunktes zum Verschmelzen der Partikel |

| Glühen | Spannungsabbau & Erhöhung der Duktilität | Fester Gegenstand (z. B. kaltverformtes Metall) | Erhitzen über die Rekristallisationstemperatur zur atomaren Neuordnung |

Sie sind sich nicht sicher, welcher thermische Prozess für Ihre Anwendung der richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die sowohl für Sinter- als auch für Glühprozesse benötigt werden. Egal, ob Sie neue Materialien entwickeln oder bestehende Komponenten veredeln, unsere Lösungen gewährleisten eine optimale Temperaturkontrolle und konsistente Ergebnisse. Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in den Bereichen Pulvermetallurgie, Keramik oder Metallbearbeitung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien