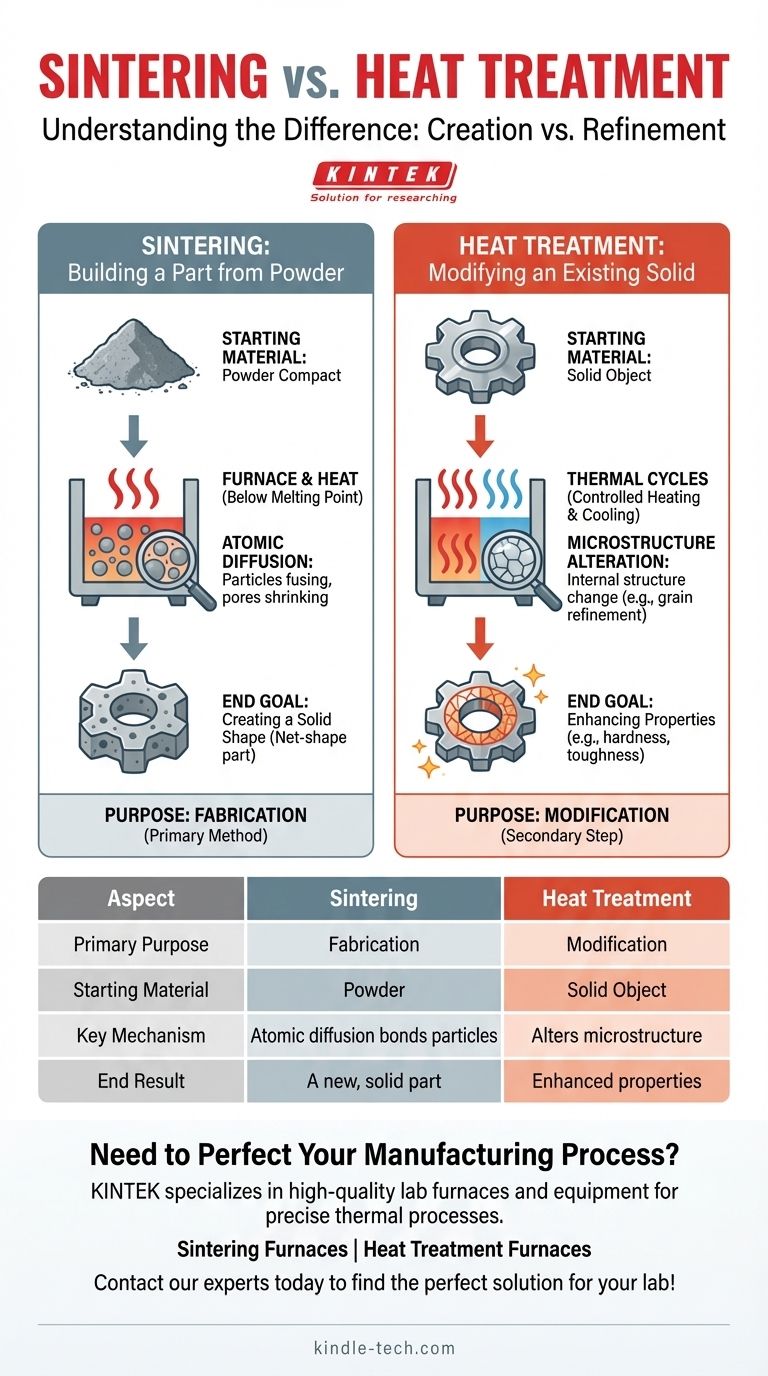

Im Kern liegt der Unterschied zwischen Sintern und Wärmebehandlung im Zweck. Sintern ist ein Herstellungsprozess, der verwendet wird, um ein festes Objekt aus einem Ausgangspulver zu erzeugen. Im Gegensatz dazu ist die Wärmebehandlung ein Modifikationsprozess, der verwendet wird, um die Eigenschaften eines bestehenden festen Objekts zu verändern.

Die einfachste Art, den Unterschied zu verstehen, ist, über Erstellung versus Verfeinerung nachzudenken. Sie verwenden Sintern, um das Teil selbst zu erstellen, und Sie verwenden Wärmebehandlung, um die Eigenschaften dieses Teils zu verfeinern, nachdem es bereits hergestellt wurde.

Sintern: Ein Teil aus Pulver aufbauen

Sintern ist eine grundlegende Technik in einem Bereich, der als Pulvermetallurgie bekannt ist. Es ist eine Methode zur Herstellung fester Komponenten, ohne das Material jemals zu schmelzen.

Das Ausgangsmaterial: Ein Pulverpressling

Der Prozess beginnt immer mit einem feinen Pulver aus Metall oder Keramik. Dieses Pulver wird zuerst in eine gewünschte Form gepresst, oft als "Grünling" bezeichnet, der zerbrechlich ist und eine geringe Dichte aufweist.

Der Mechanismus: Atomare Diffusion

Der Grünling wird dann in einem Ofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser hohen Temperatur beginnen die Atome an den Kontaktpunkten der Pulverpartikel über die Grenzen hinweg zu diffundieren, wodurch die Partikel effektiv miteinander verschweißt werden.

Das Endziel: Eine feste Form schaffen

Wenn die Partikel verschmelzen, schrumpfen die Poren zwischen ihnen, wodurch das Teil verdichtet und zu einem festen, kohärenten Objekt verfestigt wird. Ziel ist es, ein endformnahes oder nahezu endformnahes Teil herzustellen, das nur minimale Nachbearbeitung erfordert. Dieser Prozess ist essenziell für Materialien mit extrem hohen Schmelzpunkten.

Wärmebehandlung: Modifikation eines bestehenden Festkörpers

Die Wärmebehandlung umfasst eine Vielzahl von Prozessen, aber sie alle verfolgen dasselbe grundlegende Ziel: die Eigenschaften eines bereits geformten Teils zu verändern.

Das Ausgangsmaterial: Ein festes Objekt

Im Gegensatz zum Sintern erfordert die Wärmebehandlung eine bereits vorhandene feste Komponente. Dieses Teil könnte durch Gießen, Schmieden, Bearbeiten oder sogar durch einen Sinterprozess selbst hergestellt worden sein.

Der Mechanismus: Mikrostrukturveränderung

Der Prozess umfasst sorgfältig kontrollierte Heiz- und Kühlzyklen. Diese thermischen Zyklen verschmelzen keine Partikel; stattdessen verändern sie die innere Kristallstruktur des Materials, bekannt als seine Mikrostruktur. Unterschiedliche Strukturen führen zu sehr unterschiedlichen mechanischen Eigenschaften.

Das Endziel: Eigenschaften verbessern

Das Ziel der Wärmebehandlung ist niemals die Schaffung der Form des Teils, sondern die Verbesserung seiner Leistung. Zum Beispiel kann Glühen (langsames Abkühlen) ein Metall weicher und besser bearbeitbar machen. Umgekehrt kann Abschrecken (schnelles Abkühlen) Stahl extrem hart und verschleißfest machen.

Die wichtigsten Unterschiede verstehen

Die Wahl zwischen diesen Prozessen ist für dieselbe Aufgabe niemals ein "Entweder-oder". Sie erfüllen im Fertigungslebenszyklus völlig getrennte Funktionen.

Zweck: Herstellung vs. Modifikation

Dies ist der kritischste Unterschied. Sintern ist eine primäre Herstellungsmethode. Wärmebehandlung ist ein sekundärer Modifikations- oder Veredelungsschritt.

Ausgangszustand: Pulver vs. Festkörper

Sintern ist ohne ein pulverförmiges Ausgangsmaterial unmöglich. Wärmebehandlung wird nur an einem Objekt durchgeführt, das bereits eine feste Masse ist.

Ergebnis: Ein neues Teil vs. neue Eigenschaften

Das erfolgreiche Ergebnis des Sinterns ist eine feste Komponente, wo einst nur Pulver war. Das erfolgreiche Ergebnis der Wärmebehandlung ist eine Komponente mit neuen physikalischen Eigenschaften, wie erhöhter Härte, Zähigkeit oder Duktilität.

Die richtige Wahl für Ihr Ziel treffen

Oft werden diese beiden Prozesse nacheinander verwendet, um eine einzige Hochleistungskomponente zu erstellen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes Teil aus Metall- oder Keramikpulver herzustellen: Sie suchen einen Sinterprozess zur Formgebung der Komponente.

- Wenn Ihr Hauptaugenmerk darauf liegt, die mechanischen Eigenschaften eines bestehenden Metallteils zu verbessern: Sie müssen einen spezifischen Wärmebehandlungsprozess wie Glühen oder Abschrecken anwenden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Hochleistungsteil mittels Pulvermetallurgie herzustellen: Sie werden Sintern zur Formgebung des Teils verwenden, gefolgt von einem spezifischen Wärmebehandlungszyklus, um die endgültigen gewünschten Eigenschaften zu erzielen.

Das Verständnis dieses Unterschieds ist der Schlüssel zur Kontrolle des Weges eines Materials vom Rohpulver zu einer fertigen Hochleistungskomponente.

Zusammenfassungstabelle:

| Aspekt | Sintern | Wärmebehandlung |

|---|---|---|

| Primärer Zweck | Herstellung (um ein Teil zu schaffen) | Modifikation (um Eigenschaften zu ändern) |

| Ausgangsmaterial | Pulver | Festes Objekt |

| Schlüsselmechanismus | Atomare Diffusion verbindet Partikel | Verändert die Mikrostruktur des Materials |

| Endergebnis | Ein neues, festes Teil aus Pulver | Ein Teil mit verbesserten Eigenschaften (z.B. Härte) |

Müssen Sie Ihren Herstellungsprozess perfektionieren?

Ob Sie Komponenten aus Pulver durch Sintern herstellen oder die Festigkeit und Haltbarkeit bestehender Teile durch Wärmebehandlung verbessern, die richtige Laborausrüstung ist entscheidend.

KINTEK ist spezialisiert auf hochwertige Laboröfen und Geräte, die für präzise thermische Prozesse entwickelt wurden. Wir bieten die zuverlässigen Werkzeuge, die Sie benötigen für:

- Sinteröfen: Zur Herstellung von endformnahen Teilen aus Metall- oder Keramikpulver.

- Wärmebehandlungsöfen: Zum Glühen, Abschrecken und Anlassen, um die gewünschten Materialeigenschaften zu erzielen.

Lassen Sie uns Ihnen helfen, den gesamten Weg vom Rohmaterial zur Hochleistungskomponente zu kontrollieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln