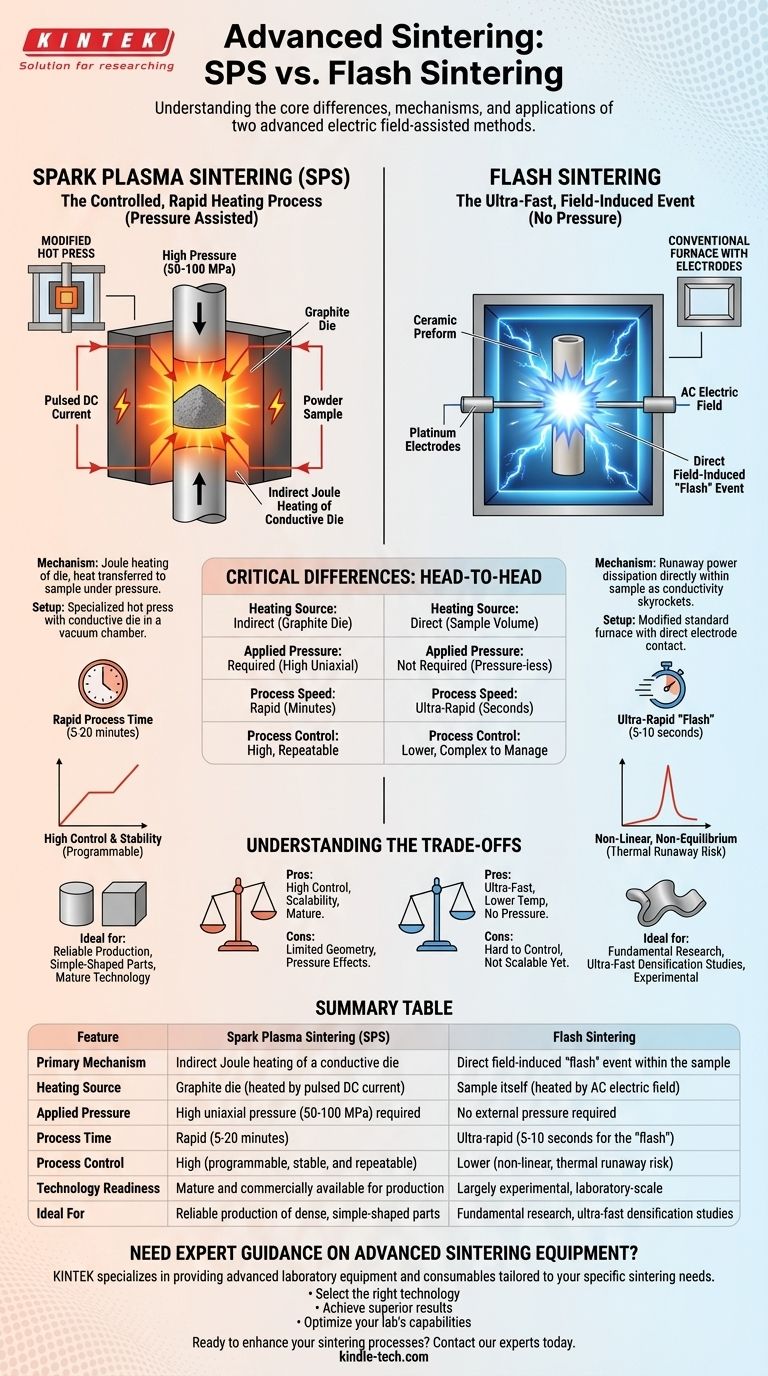

Im Kern sind sowohl das Spark Plasma Sintering (SPS) als auch das Flash Sintering fortgeschrittene Methoden, die ein elektrisches Feld nutzen, um Materialien schnell zu verdichten. Sie basieren jedoch auf grundlegend unterschiedlichen Prinzipien. SPS ist ein kontrollierter, schneller Heizprozess, der eine leitfähige Matrize und Druck verwendet, während Flash Sintering ein ultraschnelles, feldinduziertes Ereignis ist, das eine nahezu augenblickliche Verdichtung direkt im Material selbst bewirkt.

Die entscheidende Unterscheidung liegt in der Rolle des elektrischen Feldes und dem physikalischen Aufbau. SPS nutzt das Feld, um eine Graphitmatrize zu erhitzen, die dann die Probe unter Druck erwärmt. Flash Sintering legt das Feld direkt an die Probe an und löst ein plötzliches internes Verdichtungsereignis in wenigen Sekunden aus.

Spark Plasma Sintering (SPS) entschlüsselt

Spark Plasma Sintering, auch bekannt als feldunterstützte Sintertechnik (FAST), ist ein etablierteres und kommerziell verfügbares Verfahren.

Der Kernmechanismus: Joulesche Erwärmung und Druck

SPS funktioniert, indem ein gepulster Gleichstrom (DC) durch eine leitfähige Graphitmatrize geleitet wird, die die Pulverprobe enthält. Dieser Strom erzeugt über den Joule-Effekt immense Wärme.

Diese Wärme wird schnell und gleichmäßig auf die Probe übertragen. Gleichzeitig wird ein hoher uniaxialer Druck (z. B. 50-100 MPa) ausgeübt, der die Partikelumlagerung und Verdichtung unterstützt.

Der Aufbau: Eine modifizierte Heißpresse

Der SPS-Apparat ist im Wesentlichen eine spezialisierte Heißpresse. Das Pulver wird in eine Graphitmatrize geladen, die dann zwischen zwei Stempeln in einer Vakuumkammer platziert wird. Die gesamte Matrizen-/Stempelbaugruppe fungiert als Heizelement und Druckanwendungswerkzeug.

Hauptmerkmale: Schnell und gleichmäßig

Der Hauptvorteil von SPS ist seine Geschwindigkeit und Kontrolle. Es erreicht extrem hohe Heizraten (bis zu 1000°C/min), was eine vollständige Verdichtung in Minuten ermöglicht, anstatt der Stunden, die für konventionelles Sintern erforderlich sind. Diese kurze Dauer bewahrt feinkörnige Mikrostrukturen.

Flash Sintering verstehen

Flash Sintering ist eine neuere, experimentellere Technik, die Ergebnisse in einem noch schnelleren Zeitrahmen liefert.

Der Kernmechanismus: Das "Flash"-Ereignis

Beim Flash Sintering werden zwei Elektroden direkt an einen keramischen Vorformling angebracht, der in einem konventionellen Ofen platziert wird. Der Ofen heizt die Probe auf eine bestimmte Temperatur vor.

Anschließend wird ein elektrisches Wechselfeld angelegt. Sobald eine kritische Kombination aus Temperatur und Feldstärke erreicht ist, steigt die elektrische Leitfähigkeit des Materials plötzlich und dramatisch an. Dies löst ein unkontrolliertes Leistungsabgabeereignis innerhalb der Probe aus, das in nur 5-10 Sekunden zu einer vollständigen Verdichtung führt.

Der Aufbau: Ein konventioneller Ofen mit Elektroden

Im Gegensatz zur spezialisierten SPS-Maschine kann Flash Sintering durch Modifizierung eines Standard-Laborofens durchgeführt werden. Die Schlüsselkomponenten sind eine Stromversorgung und Elektroden (oft Platin), die direkten Kontakt mit der Probe herstellen. Entscheidend ist, dass kein hoher externer Druck erforderlich ist.

Hauptmerkmale: Ultraschnell und nicht-linear

Flash Sintering zeichnet sich durch seine extreme Geschwindigkeit und sein nicht-lineares Verhalten aus. Der "Flash" ist ein Schwellenphänomen – es passiert nichts, bis der kritische Punkt erreicht ist, woraufhin die Verdichtung fast augenblicklich erfolgt.

Die kritischen Unterschiede: Ein direkter Vergleich

Das Verständnis, wo sich diese Techniken unterscheiden, ist entscheidend für die Auswahl der richtigen Methode.

Heizquelle und Methode

SPS nutzt hauptsächlich indirekte Erwärmung. Der Strom erwärmt die Graphitmatrize, die wiederum die Probe durch Leitung und Strahlung erwärmt.

Flash Sintering nutzt direkte Erwärmung. Die Energie wird direkt im Probenvolumen abgeführt, da dessen Leitfähigkeit sprunghaft ansteigt, was die Verdichtung verursacht.

Geschwindigkeit und Zeitrahmen

SPS ist schnell, mit Gesamtprozesszeiten typischerweise im Bereich von 5 bis 20 Minuten.

Flash Sintering ist ultraschnell. Das eigentliche Verdichtungsereignis, der "Flash", ist in wenigen Sekunden abgeschlossen.

Angelegter Druck

SPS ist im Grunde eine druckunterstützte Technik. Hoher uniaxialer Druck ist ein kritischer Bestandteil des Prozesses.

Flash Sintering erfordert im Allgemeinen keinen externen Druck. Die Verdichtung wird vollständig durch das elektrothermische Ereignis innerhalb des Materials angetrieben.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; jede bringt erhebliche Kompromisse mit sich.

Prozesskontrolle und Stabilität

SPS bietet eine ausgezeichnete Prozesskontrolle. Die Temperatur- und Druckprofile sind programmierbar und hochgradig reproduzierbar, was es zu einer robusten und zuverlässigen Fertigungstechnik macht.

Flash Sintering ist ein Nicht-Gleichgewichtsprozess, der schwierig zu handhaben sein kann. Das "Flash"-Ereignis ist eine Form des thermischen Durchgehens, das sorgfältig durch Begrenzung des Stroms kontrolliert werden muss, um Probenschäden, Schmelzen oder Lichtbogenbildung zu verhindern.

Probengeometrie und Skalierbarkeit

SPS ist auf einfache Formen und Größen beschränkt, die von einer starren Graphitmatrize aufgenommen werden können (typischerweise Zylinder oder Quadrate). Die Technologie ist jedoch ausgereift, und es sind großtechnische Maschinen für die industrielle Produktion verfügbar.

Flash Sintering ist prinzipiell flexibler in Bezug auf die Geometrie, aber derzeit viel weniger ausgereift. Es bleibt eine weitgehend labormaßstäbliche Technik, und die Skalierung für den industriellen Einsatz ist eine erhebliche und andauernde Herausforderung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig von Ihren Projektzielen ab, von der industriellen Produktion bis zur Grundlagenforschung.

- Wenn Ihr Hauptaugenmerk auf der zuverlässigen Produktion dichter, einfach geformter Teile liegt: SPS ist die ausgereiftere, robustere und vorhersehbarere Wahl für die Erzielung hochwertiger Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zur ultraschnellen Verdichtung liegt: Flash Sintering bietet einzigartige, unvergleichliche Möglichkeiten, das Materialverhalten unter extremen, Nicht-Gleichgewichtsbedingungen zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern bei den niedrigstmöglichen Ofentemperaturen liegt: Flash Sintering kann die Verdichtung bei Ofentemperaturen erreichen, die Hunderte von Grad niedriger sind als selbst bei SPS.

- Wenn Ihr Hauptaugenmerk darauf liegt, druckinduzierte Effekte oder Werkzeugkosten zu vermeiden: Die drucklose Natur und der einfachere Apparat des Flash Sintering machen es zu einer attraktiven Option für spezifische Forschungsanwendungen.

Letztendlich erfordert die Auswahl der richtigen fortschrittlichen Sintermethode das Verständnis, dass Sie zwischen einem kontrollierten, schnellen Heizprozess (SPS) und einem ultraschnellen, feldgesteuerten physikalischen Ereignis (Flash) wählen.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Flash Sintering |

|---|---|---|

| Primärer Mechanismus | Indirekte Joulesche Erwärmung einer leitfähigen Matrize | Direkt feldinduziertes "Flash"-Ereignis innerhalb der Probe |

| Heizquelle | Graphitmatrize (erhitzt durch gepulsten Gleichstrom) | Probe selbst (erhitzt durch elektrisches Wechselstromfeld) |

| Angelegter Druck | Hoher uniaxialer Druck (50-100 MPa) erforderlich | Kein externer Druck erforderlich |

| Prozesszeit | Schnell (5-20 Minuten) | Ultraschnell (5-10 Sekunden für den "Flash") |

| Prozesskontrolle | Hoch (programmierbar, stabil und reproduzierbar) | Niedriger (nicht-linear, Risiko des thermischen Durchgehens) |

| Technologiereife | Ausgereift und kommerziell für die Produktion verfügbar | Weitgehend experimentell, Labormaßstab |

| Ideal für | Zuverlässige Produktion dichter, einfach geformter Teile | Grundlagenforschung, Studien zur ultraschnellen Verdichtung |

Benötigen Sie fachkundige Beratung zu fortschrittlichen Sinteranlagen?

Die Wahl zwischen Spark Plasma Sintering und Flash Sintering ist eine entscheidende Entscheidung, die Ihre Forschungsergebnisse und Produktionseffizienz beeinflusst. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Sinteranforderungen zugeschnitten sind.

Wir helfen Ihnen:

- Die richtige Technologie auszuwählen für Ihre Anwendung, sei es die robuste Produktion mit SPS oder die Spitzenforschung mit Flash Sintering.

- Überragende Ergebnisse zu erzielen mit präziser Temperaturkontrolle, gleichmäßiger Erwärmung und zuverlässiger Leistung.

- Die Fähigkeiten Ihres Labors zu optimieren mit Geräten, die die Effizienz steigern und Ihre Materialentwicklungszeit beschleunigen.

Bereit, Ihre Sinterprozesse zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie KINTEKs Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum Dental Porzellan Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Prozess des Plasmasinterns? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was ist der Unterschied zwischen Spark Plasma Sintering und konventionellem Sintern? Ein Leitfaden für schnellere, bessere Materialien

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Was sind die Anwendungsgebiete des Spark Plasma Sintering (SPS)? Herstellung von Hochleistungswerkstoffen mit Präzision