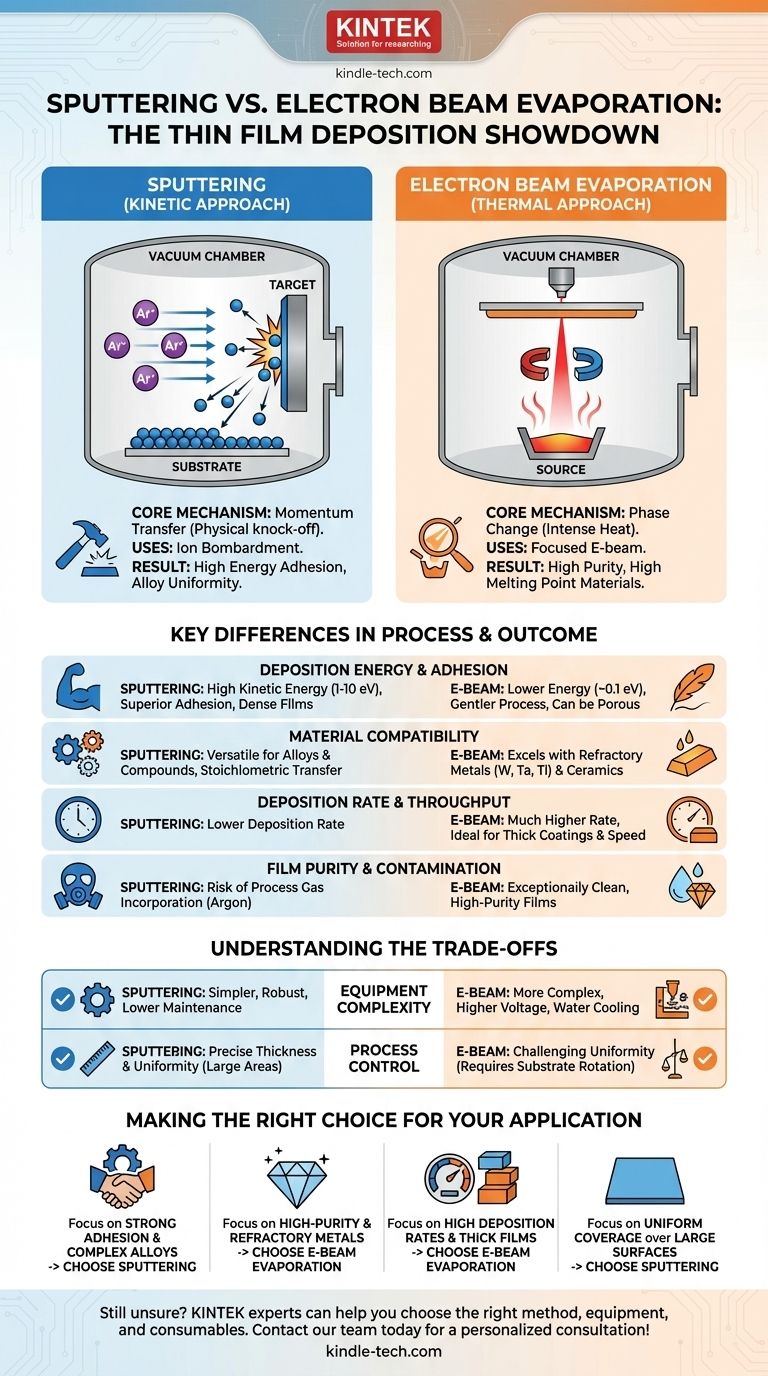

Im Wesentlichen liegt der Hauptunterschied darin, wie Atome aus einem Ausgangsmaterial freigesetzt werden. Sputtern ist ein kinetischer Prozess, der Ionenbeschuss verwendet, um Atome physisch von einem Target zu lösen, ähnlich wie bei einem Sandstrahler. Die Elektronenstrahlverdampfung (E-Beam) ist ein thermischer Prozess, der einen fokussierten Elektronenstrahl verwendet, um ein Material zu erhitzen, bis es siedet und zu Dampf wird.

Der Kernunterschied ist der zwischen Kraft und Wärme. Sputtern nutzt Impulsübertragung für eine energetischere Abscheidung, die sich durch Haftung und Legierungsuniformität auszeichnet, während die E-Beam-Verdampfung thermische Energie für eine sauberere, schnellere Abscheidung nutzt, die ideal für hochreine, hochschmelzende Materialien ist.

Der Kernmechanismus: Impuls vs. Wärme

Um die richtige Methode zu wählen, müssen Sie zunächst deren grundlegend unterschiedliche physikalische Prinzipien verstehen. Das eine ist eine mechanische Kollision, das andere eine durch intensive Hitze angetriebene Phasenänderung.

Wie Sputtern funktioniert (Der kinetische Ansatz)

Das Sputtern beginnt mit der Einführung eines inerten Gases, typischerweise Argon, in eine Vakuumkammer und der Erzeugung eines Plasmas.

Ein elektrisches Feld beschleunigt diese positiv geladenen Argonionen in Richtung des Ausgangsmaterials, bekannt als Target.

Beim Aufprall übertragen die energetischen Ionen ihren Impuls auf die Targetatome und lösen diese. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und beschichten das Substrat, wodurch eine Dünnschicht entsteht.

Wie die E-Beam-Verdampfung funktioniert (Der thermische Ansatz)

In einem E-Beam-System wird ein hochintensiver Elektronenstrahl von einem heißen Glühfaden erzeugt.

Leistungsstarke Magnete lenken und fokussieren diesen Strahl auf einen kleinen Punkt in einem Tiegel, der das Ausgangsmaterial enthält.

Die immense Energie des Elektronenstrahls erhitzt das Material schnell über seinen Schmelz- und Siedepunkt hinaus, wodurch es verdampft. Dieser Dampf steigt durch die Vakuumkammer auf und kondensiert auf dem kühleren Substrat, wodurch der Film entsteht.

Wichtige Unterschiede in Prozess und Ergebnis

Die Wahl zwischen diesen beiden Methoden hat erhebliche Auswirkungen auf die Eigenschaften des Endfilms, die verwendbaren Materialien und die Gesamteffizienz Ihres Prozesses.

Abscheidungsenergie & Filmhaftung

Gesputterte Atome haben eine deutlich höhere kinetische Energie (typischerweise 1-10 eV) im Vergleich zu verdampften Atomen (ca. 0,1 eV).

Diese hohe Energie hilft den Atomen, sich physisch in die Substratoberfläche einzubetten, was zu dichteren Filmen mit überragender Haftung führt. Die E-Beam-Abscheidung ist ein sanfterer Prozess, was für empfindliche Substrate von Vorteil sein kann.

Materialkompatibilität

Die E-Beam-Verdampfung eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie Wolfram, Tantal und Titan, sowie von Keramiken und optischen Dielektrika, die sich nur schwer oder gar nicht effektiv sputtern lassen.

Das Sputtern ist vielseitiger für die Herstellung von Filmen aus Legierungen oder Verbindungen. Da die Atome mechanisch abgelöst werden, ist die Zusammensetzung des abgeschiedenen Films viel wahrscheinlicher mit der Zusammensetzung des Ausgangstargets identisch.

Abscheidungsrate & Durchsatz

Für die meisten Materialien bietet die E-Beam-Verdampfung eine viel höhere Abscheidungsrate als das Sputtern.

Dies macht sie zur bevorzugten Methode für das Aufbringen dicker Beschichtungen oder in industriellen Anwendungen mit hohem Durchsatz, wo Geschwindigkeit ein entscheidender Faktor ist.

Filmreinheit & Kontamination

Da es das Ausgangsmaterial nur in einem Hochvakuum erhitzt, ist die E-Beam-Verdampfung ein außergewöhnlich sauberer Prozess, der sehr reine Filme erzeugt.

Beim Sputtern besteht ein geringes, aber reales Risiko, dass das Prozessgas (Argon) in den wachsenden Film eingebettet oder in diesen integriert wird, was in bestimmten hochreinen Anwendungen wie der Halbleiterfertigung unerwünscht sein kann.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die optimale Wahl hängt von der Abwägung zwischen Gerätekomplexität, Prozesskontrolle und potenziellen Nachteilen ab.

Gerätekomplexität und Kosten

Sputtersysteme können relativ einfach und robust sein und erfordern oft nur minimale Wartung. Sie eignen sich gut für zuverlässige, wiederholbare Beschichtungen über große Flächen.

E-Beam-Systeme sind im Allgemeinen komplexer. Sie erfordern Hochspannungsnetzteile, leistungsstarke Elektromagnete zur Strahlsteuerung und Wasserkühlsysteme für den Tiegel, was sowohl die Anschaffungskosten als auch den Wartungsaufwand erhöhen kann.

Substratheizung

Beide Prozesse können das Substrat erwärmen, jedoch durch unterschiedliche Mechanismen.

Das Plasma in einer Sputterkammer strahlt Wärme ab und kann eine erhebliche Substratheizung verursachen. Bei der E-Beam-Verdampfung ist die Hauptwärmequelle die Strahlung des geschmolzenen Ausgangsmaterials im Tiegel. Die beste Wahl hängt oft davon ab, welche Art der Wärmeübertragung für ein bestimmtes Substrat besser handhabbar ist.

Prozesskontrolle

Sputtern bietet im Allgemeinen eine einfachere und präzisere Kontrolle über Filmdicke und Gleichmäßigkeit, insbesondere bei großen oder komplex geformten Substraten.

Eine hohe Gleichmäßigkeit bei der E-Beam-Verdampfung zu erreichen, kann schwieriger sein und erfordert oft eine komplexe Substratrotation und eine sorgfältige Platzierung der Quelle.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Anforderungen Ihres Materials und den gewünschten Eigenschaften Ihres Dünnfilms orientieren.

- Wenn Ihr Hauptaugenmerk auf starker Filmhaftung und der Abscheidung komplexer Legierungen liegt: Sputtern ist die überlegene Wahl aufgrund seiner hochenergetischen Abscheidung und stöchiometrischen Übertragung.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen aus hochschmelzenden Metallen oder optischen Beschichtungen liegt: Die Elektronenstrahlverdampfung bietet die Sauberkeit und thermische Energie, die für diese anspruchsvollen Materialien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheidungsraten für dicke Filme liegt: Die Geschwindigkeit und Effizienz der Elektronenstrahlverdampfung machen sie zum klaren Spitzenreiter in Bezug auf den Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung über große, komplizierte Oberflächen liegt: Sputtern bietet oft eine kontrollierbarere und von Natur aus gleichmäßigere Beschichtungslösung.

Letztendlich erfordert die Auswahl der richtigen Abscheidungsmethode ein klares Verständnis Ihres Endziels und der physikalischen Prinzipien, die Sie dorthin führen.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Elektronenstrahlverdampfung |

|---|---|---|

| Kernmechanismus | Kinetisch (Impulsübertragung) | Thermisch (Erhitzen/Verdampfen) |

| Hauptvorteil | Überragende Haftung, Legierungsuniformität | Hohe Reinheit, hochschmelzende Materialien |

| Abscheidungsrate | Niedriger | Höher |

| Filmdichte | Hoch (dichte Filme) | Niedriger (kann porös sein) |

| Ideal für | Legierungen, komplexe Formen, starke Haftung | Hochschmelzende Metalle, optische Beschichtungen, dicke Filme |

Sind Sie sich noch unsicher, welche Dünnschichtabscheidungsmethode für Ihre Anwendung die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Laboranforderungen, egal ob Sie mit Sputtertargets oder E-Beam-Verdampfungsquellen arbeiten. Lassen Sie uns Ihnen helfen, die perfekte Beschichtung für Ihr Projekt zu erzielen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist Gold-Sputtern? Ein Leitfaden für hochreine Vakuumbeschichtungen für Elektronik & REM

- Warum wird Argongas beim Sputtern von Metallen verwendet? Erreichen Sie hochwertige, kontaminationsfreie Dünnschichten

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Welchen Einfluss hat die Abkühlgeschwindigkeit auf den Guss? Kontrolle von Festigkeit, Duktilität und Fehlern

- Welchen Trend gibt es bei synthetischen Diamanten? Exponentielles Wachstum formt den Edelsteinmarkt neu

- Warum ist ein Laborofen für die Vortrocknung von Zeolith-Titanat-Photokatalysatoren erforderlich? Sicherstellung der strukturellen Integrität

- Welchen Einfluss hat die Pyrolysetemperatur auf Bio-Öl? Optimieren Sie Ertrag und Qualität für Ihr Labor

- Wie dick sind Dünnschichten? Funktionen von Nanometern bis Mikrometern entschlüsseln