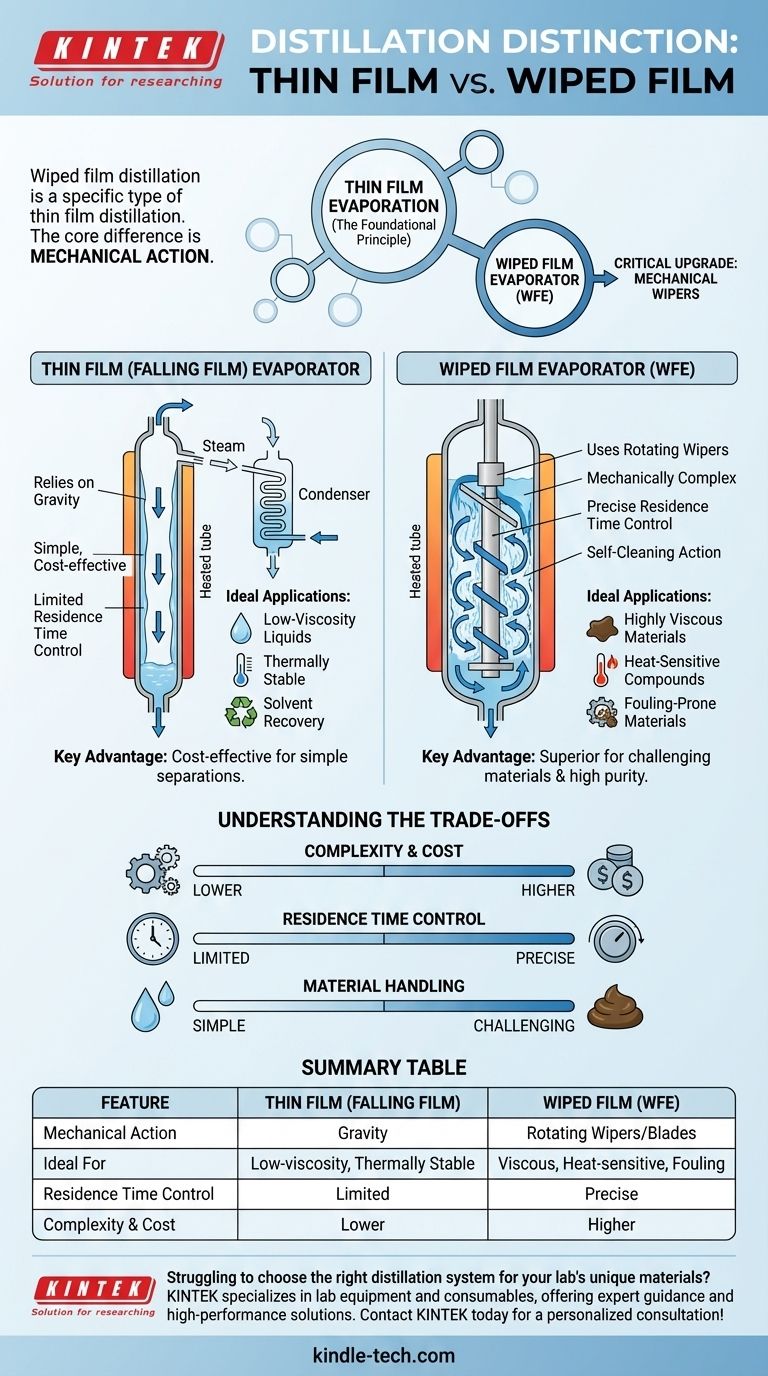

In der Welt der Destillation sind die Begriffe „Dünnschicht“ und „Wischfilm“ eine häufige Quelle der Verwirrung und werden oft synonym verwendet. Der entscheidende Unterschied besteht darin, dass die Wischfilm-Destillation (auch Wischfilmverdampfer oder WFE genannt) eine spezifische Art der Dünnschicht-Destillation ist. Alle Wischfilmsysteme sind Dünnschichtsysteme, aber das Gegenteil trifft nicht zu. Der Unterschied liegt im Einsatz mechanischer Bewegung.

Der Kernunterschied ist die mechanische Wirkung. Ein Standard-Dünnschichtverdampfer verlässt sich auf die Schwerkraft, um die Flüssigkeit über eine beheizte Oberfläche nach unten zu ziehen, während ein Wischfilmverdampfer rotierende Schaufeln (Wischer) verwendet, um diesen Prozess aktiv zu verteilen, zu mischen und zu beschleunigen. Diese mechanische Wischwirkung macht ihn weitaus überlegen für die Verarbeitung viskoser, hitzeempfindlicher oder anhaftender Materialien.

Das Grundprinzip: Dünnschichtverdampfung

Alle Dünnschichtverdampfungstechnologien verfolgen ein gemeinsames Ziel: die Trennung von Verbindungen durch deren Verdampfung unter Vakuum. Der „Dünnschicht“-Effekt ist der Schlüssel, um diesen Prozess effizient und schonend zu gestalten.

Warum eine dünne Schicht erzeugen?

Die Destillation unter einem tiefen Vakuum senkt den Siedepunkt der Verbindungen, was entscheidend ist, um thermisch empfindliche Moleküle vor dem Abbau zu schützen. Die Erzeugung eines dünnen Films des Einsatzmaterials auf einer beheizten Oberfläche maximiert das Verhältnis von Oberfläche zu Volumen.

Dies ermöglicht einen extrem schnellen und effizienten Wärmetransfer in die Flüssigkeit, wodurch die flüchtigeren Verbindungen fast augenblicklich verdampfen. Die kurze Verweilzeit auf der beheizten Oberfläche minimiert die thermische Belastung des Produkts.

Das Basismodell: Rieselfilmverdampfer

Die einfachste Art des Dünnschichtverdampfers ist der Rieselfilmverdampfer. Bei diesem Aufbau wird die Flüssigkeit oben in ein beheiztes vertikales Rohr oder eine Säule eingeführt.

Die Schwerkraft zieht die Flüssigkeit an der Innenwand nach unten und bildet einen „Rieselfilm“. Während des Fließens verdampfen die flüchtigen Bestandteile und werden auf einem separaten Kondensator gesammelt, während der weniger flüchtige Rückstand am Boden aufgefangen wird. Dies ist ein Dünnschichtverdampfer in seiner einfachsten Form.

Das entscheidende Upgrade: Die Einführung der Wischer

Die Wischfilm-Destillation nimmt das Kernprinzip eines Dünnschichtverdampfers auf und verbessert es durch eine entscheidende mechanische Komponente. Dies verändert seine Fähigkeiten und idealen Anwendungen grundlegend.

Was ist ein Wischfilmverdampfer?

Ein Wischfilmverdampfer (WFE), manchmal auch Kurzwegverdampfer genannt, enthält eine interne rotierende Baugruppe, die mit Schaufeln oder Rollen ausgestattet ist. Diese Wischer sind mit einem sehr geringen Abstand zur beheizten Wand positioniert.

Wenn das Einsatzmaterial zugeführt wird, verteilen diese Wischer es physisch in einen hochturbulenten, ultradünnen Film über die gesamte beheizte Oberfläche.

Der Vorteil der mechanischen Bewegung

Diese mechanische Wischwirkung bietet zwei entscheidende Vorteile gegenüber einem einfachen, schwerkraftgetriebenen Rieselfilm:

- Erzwungene Turbulenz: Die Wischer mischen den Film kontinuierlich, was eine gleichmäßige Temperaturverteilung gewährleistet und eine lokale Überhitzung (Hot Spots) verhindert, die das Produkt zersetzen könnte.

- Oberflächenerneuerung: Die Wischer legen ständig neues Material der beheizten Oberfläche frei, wodurch sichergestellt wird, dass die Verdampfung so schnell und vollständig wie möglich erfolgt.

Umgang mit Viskosität und Anhaften

Die Wischer sind unverzichtbar, wenn mit schwierigen Materialien gearbeitet wird. Bei hochviskosen Flüssigkeiten (wie Honig oder dicken Ölen) reicht die Schwerkraft allein nicht aus, um einen gleichmäßigen Film zu erzeugen. Die Wischer zwingen das Material physisch in die erforderliche dünne Schicht.

Darüber hinaus wirkt die Wischwirkung als selbstreinigender Mechanismus, wenn ein Material zur Anhaftung neigt (Ablagerung fester Rückstände auf der beheizten Oberfläche), wodurch die Wärmeübertragungsfläche sauber und effizient bleibt.

Abwägungen verstehen

Die Wahl zwischen einem einfachen Rieselfilm- und einem Wischfilmsystem erfordert die Bewertung von Komplexität, Kosten und der spezifischen Beschaffenheit Ihres Materials.

Komplexität und Kosten

Wischfilmsysteme sind mechanisch komplexer. Sie verfügen über eine rotierende Antriebswelle, einen Motor und präzise interne Dichtungen, die ein tiefes Vakuum aufrechterhalten müssen. Diese Konstruktion erhöht den ursprünglichen Kaufpreis und die langfristigen Wartungsanforderungen.

Wann ein einfacher Dünnschichtverdampfer ausreicht

Für Anwendungen mit niedrigviskosen, thermisch stabilen Flüssigkeiten (wie Lösungsmittelrückgewinnung) ist ein Rieselfilmverdampfer oft ausreichend. Er ist eine einfachere und kostengünstigere Lösung, wenn die erweiterten Funktionen eines WFE nicht erforderlich sind.

Verweilzeit und Prozesskontrolle

Ein WFE bietet eine überlegene Kontrolle über die Verweilzeit – die Dauer, die das Material der Hitze ausgesetzt ist. Durch Anpassung der Wischergeschwindigkeit und der Zufuhrrate kann ein Bediener den Prozess präzise auf optimale Trennung und minimale Zersetzung einstellen, ein Maß an Kontrolle, das bei schwerkraftgespeisten Systemen nicht möglich ist.

Die richtige Wahl für Ihren Prozess treffen

Bei der Entscheidung geht es nicht darum, welche Technologie abstrakt „besser“ ist, sondern darum, welches das richtige Werkzeug für Ihr spezifisches Trennungsziel ist.

- Wenn Ihr Material hochviskos, hitzeempfindlich oder anfällig für Anhaften ist: Ein Wischfilmverdampfer ist die notwendige und überlegene Wahl, um Produktqualität, Ausbeute und Prozessstabilität zu gewährleisten.

- Wenn Ihr Material eine niedrigviskose Flüssigkeit mit guter thermischer Stabilität ist: Ein einfacherer Rieselfilmverdampfer ist eine kostengünstigere und völlig ausreichende Lösung.

- Wenn Sie eine präzise Kontrolle über eine sehr kurze Verweilzeit für maximale Reinheit benötigen: Die mechanischen Wischer bieten einen wesentlichen Kontrollparameter, der in schwerkraftgetriebenen Systemen fehlt.

Letztendlich hilft Ihnen das Verständnis dieser Unterscheidung dabei, Begriffe zu vergleichen und strategisch das richtige Werkzeug für Ihre spezifische Trennungsaufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Dünnschicht-(Riesel-)Verdampfer | Wischfilmverdampfer (WFE) |

|---|---|---|

| Mechanische Wirkung | Verlässt sich auf die Schwerkraft | Verwendet rotierende Wischer/Schaufeln |

| Ideal für | Niedrigviskose, thermisch stabile Flüssigkeiten | Viskose, hitzeempfindliche oder anhaftende Materialien |

| Kontrolle der Verweilzeit | Begrenzt | Präzise Steuerung über Wischergeschwindigkeit und Zufuhrrate |

| Komplexität & Kosten | Geringer | Höher |

| Hauptvorteil | Kosteneffizient für einfache Trennungen | Überlegen für anspruchsvolle Materialien und Reinheit |

Sie haben Schwierigkeiten, das richtige Destillationssystem für die einzigartigen Materialien Ihres Labors auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie Hochleistungslösungen für alle Ihre Laboranforderungen. Egal, ob Sie hitzeempfindliche Verbindungen oder viskose Flüssigkeiten verarbeiten, unser Team hilft Ihnen bei der Auswahl des idealen Verdampfers, um Ausbeute, Reinheit und Effizienz zu maximieren. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entfalten Sie das volle Potenzial Ihres Prozesses!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Verdampfungsschale für organische Substanz

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung