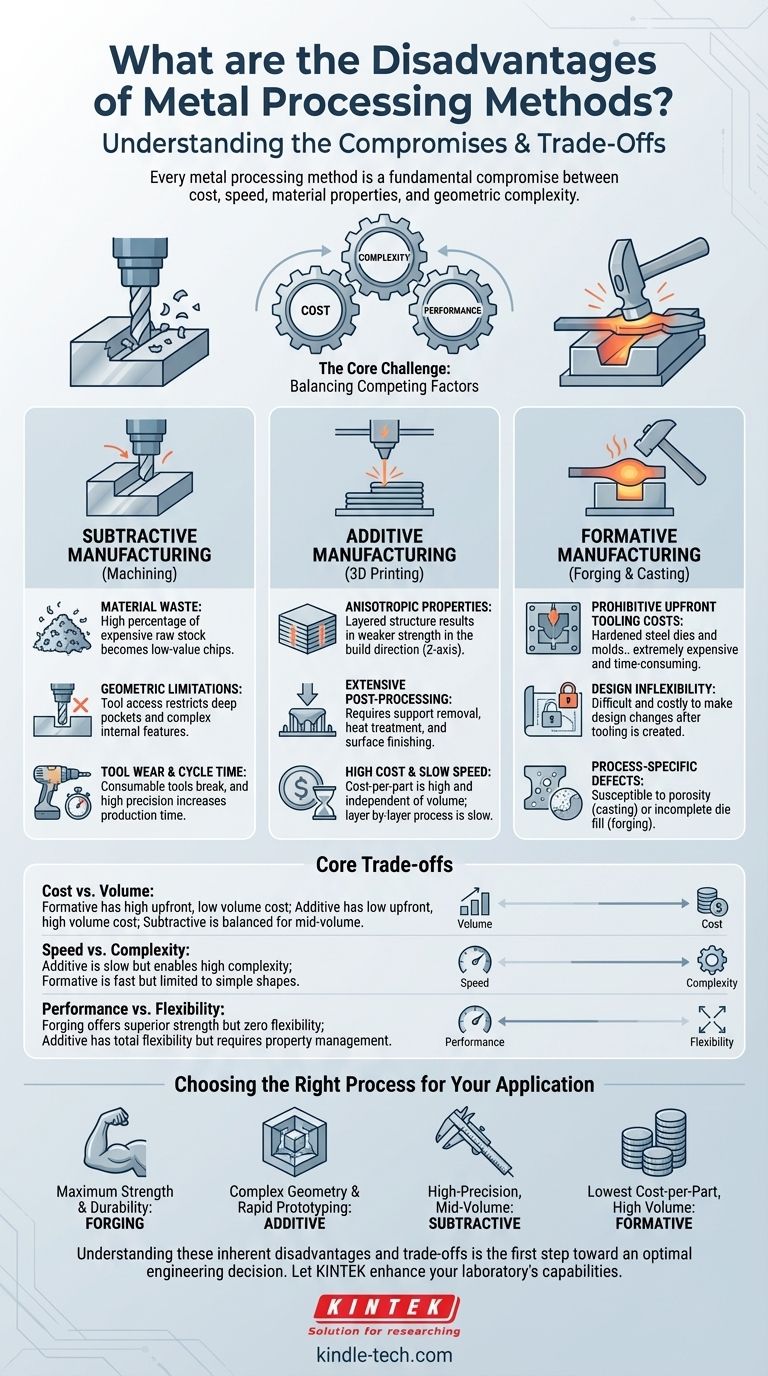

Der Hauptnachteil jeder Metallverarbeitungsmethode ist, dass sie einen grundlegenden Kompromiss darstellt. Keine einzelne Methode ist in allen Bereichen überragend; jede erfordert einen Kompromiss zwischen kritischen Faktoren wie Produktionskosten, Geschwindigkeit, den endgültigen Materialeigenschaften des Teils und der erreichbaren geometrischen Komplexität.

Die zentrale Herausforderung in der Metallfertigung besteht nicht darin, einen „perfekten“ Prozess zu finden, sondern den Prozess mit den richtigen Einschränkungen für Ihre spezifische Anwendung, Ihr Budget und Ihr Produktionsvolumen auszuwählen.

Ein Rahmen zum Verständnis von Nachteilen

Um die spezifischen Nachteile zu verstehen, ist es am besten, die Methoden in drei Hauptkategorien einzuteilen: subtraktive, additive und umformende Fertigung. Jede Kategorie hat ein ausgeprägtes Profil inhärenter Nachteile.

Die Nachteile der subtraktiven Fertigung (Zerspanung)

Subtraktive Prozesse, wie CNC-Fräsen und Drehen, erzeugen eine endgültige Form, indem Material von einem massiven Block (einem Rohling oder einer Platte) abgetragen wird.

Materialverschwendung

Der offensichtlichste Nachteil ist die Materialverschwendung. Die beim Zerspanen entfernten Metallspäne haben einen deutlich geringeren Wert als das Rohmaterial, was einen direkten und oft erheblichen Kostenfaktor darstellt. Dies ist besonders schmerzhaft bei der Arbeit mit teuren Materialien wie Titan oder Speziallegierungen.

Geometrische Einschränkungen

Die Geometrie eines Teils wird durch den physischen Zugang des Schneidwerkzeugs begrenzt. Das Erstellen tiefer, schmaler Taschen oder komplexer interner Merkmale (Hinterschneidungen) kann schwierig oder unmöglich sein und erfordert mehrere Aufspannungen oder spezialisierte Maschinen, was Kosten und Zeit erhöht.

Werkzeugverschleiß und Zykluszeit

Schneidwerkzeuge sind Verbrauchsmaterialien, die verschleißen und brechen, was einen kontinuierlichen Betriebsaufwand darstellt. Darüber hinaus erfordert das Erreichen hoher Präzision oder komplexer Merkmale oft lange Bearbeitungszyklen, was die Kosten pro Teil für die Großserienproduktion zu hoch machen kann.

Die Nachteile der additiven Fertigung (3D-Druck)

Additive Verfahren, wie Direct Metal Laser Sintering (DMLS) oder Electron Beam Melting (EBM), bauen Teile Schicht für Schicht aus Metallpulver auf.

Anisotrope Materialeigenschaften

Da Teile schichtweise aufgebaut werden, können ihre mechanischen Eigenschaften anisotrop sein – das heißt, sie sind in der X-Y-Ebene stärker als in der Z-Achse (der Baurichtung). Dies kann ein kritischer Fehlerpunkt sein und muss bei der Konstruktion berücksichtigt werden.

Umfassende Nachbearbeitung

Ein „gedrucktes“ Metallteil ist selten ein fertiges Teil. Es erfordert typischerweise mehrere Nachbearbeitungsschritte, einschließlich des Entfernens von der Bauplatte, des Entfernens von Stützstrukturen, der Wärmebehandlung zur Reduzierung innerer Spannungen und der Oberflächenbearbeitung oder des Polierens, um die gewünschten Toleranzen und Oberflächengüten zu erreichen. Jeder Schritt erhöht Zeit und Kosten.

Hohe Kosten und geringe Geschwindigkeit bei Volumen

Die Kosten pro Teil in der additiven Metallfertigung sind weitgehend unabhängig vom Volumen. Dies macht sie ideal für Einzelprototypen, aber wirtschaftlich unrentabel für die Massenproduktion im Vergleich zu umformenden Methoden. Der schichtweise Prozess ist auch von Natur aus langsam.

Die Nachteile der umformenden Fertigung (Schmieden & Gießen)

Umformende Verfahren, wie Schmieden, Gießen und Stanzen, verwenden Kraft oder Wärme, um Metall ohne Materialabtrag in eine gewünschte Form zu bringen.

Unerschwingliche anfängliche Werkzeugkosten

Dies ist die größte Barriere. Die Herstellung der gehärteten Stahlgesenke zum Schmieden oder der Formen zum Gießen ist extrem teuer und zeitaufwändig. Diese hohen Anfangskosten können nur durch ihre Amortisation über sehr hohe Produktionsvolumen (Tausende oder Millionen von Teilen) gerechtfertigt werden.

Design-Inflexibilität

Sobald ein Gesenk oder eine Form erstellt wurde, sind Designänderungen unglaublich schwierig und teuer, wenn nicht gar unmöglich. Dies macht umformende Prozesse für Prototyping oder iteratives Design, bei dem sich Anforderungen ändern können, völlig ungeeignet.

Prozessspezifische Fehler

Jeder umformende Prozess hat eine einzigartige Reihe potenzieller Fehler. Gießen ist anfällig für Porosität (eingeschlossene Gasblasen) und Schrumpfung, während Schmieden unter unvollständiger Gesenkfüllung oder unerwünschter Oberflächenverzunderung leiden kann. Diese erfordern eine strenge Prozesskontrolle zur Minderung.

Die wichtigsten Kompromisse verstehen

Die Wahl der Methode ist ein Balanceakt zwischen drei konkurrierenden Faktoren: Kosten, Komplexität und Leistung.

Kosten vs. Volumen

Umformende Prozesse haben massive Anfangskosten, aber die niedrigsten Kosten pro Teil bei hohem Volumen. Additive Verfahren haben sehr geringe Anfangskosten, aber hohe, gleichbleibende Kosten pro Teil. Die subtraktive Bearbeitung liegt dazwischen und bietet ein Gleichgewicht für die Produktion mit geringem bis mittlerem Volumen.

Geschwindigkeit vs. Komplexität

Die additive Fertigung kann nahezu jede erdenkliche Geometrie erzeugen, aber der Bauprozess ist langsam. Umformende Prozesse wie das Stanzen sind in der Produktion unglaublich schnell, aber auf relativ einfache Formen beschränkt.

Leistung vs. Flexibilität

Schmieden erzeugt Teile mit überlegener Festigkeit aufgrund seines kontrollierten Faserverlaufs, bietet aber keinerlei Designflexibilität, sobald das Werkzeug hergestellt ist. Additive Verfahren bieten totale Designflexibilität, können aber zu schwächeren, anisotropen Materialeigenschaften führen, die sorgfältig gemanagt werden müssen.

Den richtigen Prozess für Ihre Anwendung wählen

Die Beantwortung der Frage „Welche Methode ist die beste?“ beginnt mit der Definition der wichtigsten Priorität Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Haltbarkeit liegt: Schmieden ist oft die überlegene Wahl für Teile, die geschmiedet werden können, da es eine ideale Kornstruktur erzeugt.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie oder Rapid Prototyping liegt: Die additive Fertigung ist die unübertroffene Lösung, die Geometrien ermöglicht, die keine andere Methode erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und einer guten Oberflächengüte für geringe bis mittlere Stückzahlen liegt: Die subtraktive Fertigung (CNC-Bearbeitung) bleibt der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Kosten pro Teil bei sehr hohen Stückzahlen liegt: Umformende Verfahren wie Gießen oder Stanzen sind bei weitem die wirtschaftlichste Wahl.

Das Verständnis dieser inhärenten Nachteile und Kompromisse ist der erste Schritt zu einer optimalen technischen Entscheidung.

Zusammenfassungstabelle:

| Fertigungsverfahren | Hauptnachteile | Wesentliche Kompromisse |

|---|---|---|

| Subtraktiv (z. B. CNC-Bearbeitung) | Hohe Materialverschwendung, geometrische Einschränkungen, Werkzeugverschleiß | Kosten vs. Präzision |

| Additiv (z. B. Metall-3D-Druck) | Anisotrope Eigenschaften, umfangreiche Nachbearbeitung, langsam für Volumen | Komplexität vs. Geschwindigkeit |

| Umformend (z. B. Schmieden, Gießen) | Hohe anfängliche Werkzeugkosten, Design-Inflexibilität, prozessspezifische Fehler | Leistung vs. Flexibilität |

Fällt es Ihnen schwer, die richtige Metallverarbeitungsmethode für die spezifischen Anforderungen Ihres Labors zu wählen? Bei KINTEK sind wir darauf spezialisiert, maßgeschneiderte Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen helfen, diese kritischen Kompromisse zu meistern. Ob Sie Präzisionsbearbeitungswerkzeuge, fortschrittliche additive Fertigungssysteme oder zuverlässige Geräte für die umformende Verarbeitung benötigen, unsere Experten stellen sicher, dass Sie optimale Materialeigenschaften, Kosteneffizienz und geometrische Komplexität erreichen.

Lassen Sie KINTEK die Fähigkeiten Ihres Labors verbessern – kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Warum ist die Siebanalyse wichtig? Gewährleistung gleichbleibender Qualität und Leistung Ihrer Materialien

- Was ist die Hauptfunktion einer mechanischen Siebmaschine für die Biomasseanalyse? Optimierung der Partikelgrößenverteilung

- Wie wird ein Vibrationssieb zur Partikelgrößenanalyse von mechanisch legierten Pulvern verwendet? Expertenratgeber

- Was ist der Hauptzweck der Verwendung von Standardsieben? Beherrschen Sie die Partikelgleichmäßigkeit für die hochwertige Katalysatorherstellung

- Wie lauten die Spezifikationen für Prüfsiebe? Ein Leitfaden zu ASTM- und ISO-Normen für eine genaue Partikelanalyse