Der Hauptnachteil der Siebschüttelmethode ist ihre abnehmende Genauigkeit und Zuverlässigkeit bei der Analyse von Materialien, die entweder sehr fein oder nicht perfekt sphärisch sind. Die physikalische Natur der Technik führt dazu, dass sie längliche und flache Partikel falsch charakterisiert, bei Pulvern, die feiner als 100 Mesh (ca. 150 µm) sind, Schwierigkeiten hat und generell für alles, was kleiner als 50 µm ist, ungeeignet ist.

Obwohl ein Siebschüttler unübertroffene Einfachheit und Geschwindigkeit bei der Partikelgrößenbestimmung bietet, hängt seine Genauigkeit grundlegend von den physikalischen Eigenschaften des Materials ab. Die Abhängigkeit der Methode von der mechanischen Sortierung bedeutet, dass sie irreführende Ergebnisse liefern kann, wenn Partikel von einer idealen sphärischen Form abweichen oder fein genug sind, um von Kräften wie statischer Elektrizität und Kohäsion beeinflusst zu werden.

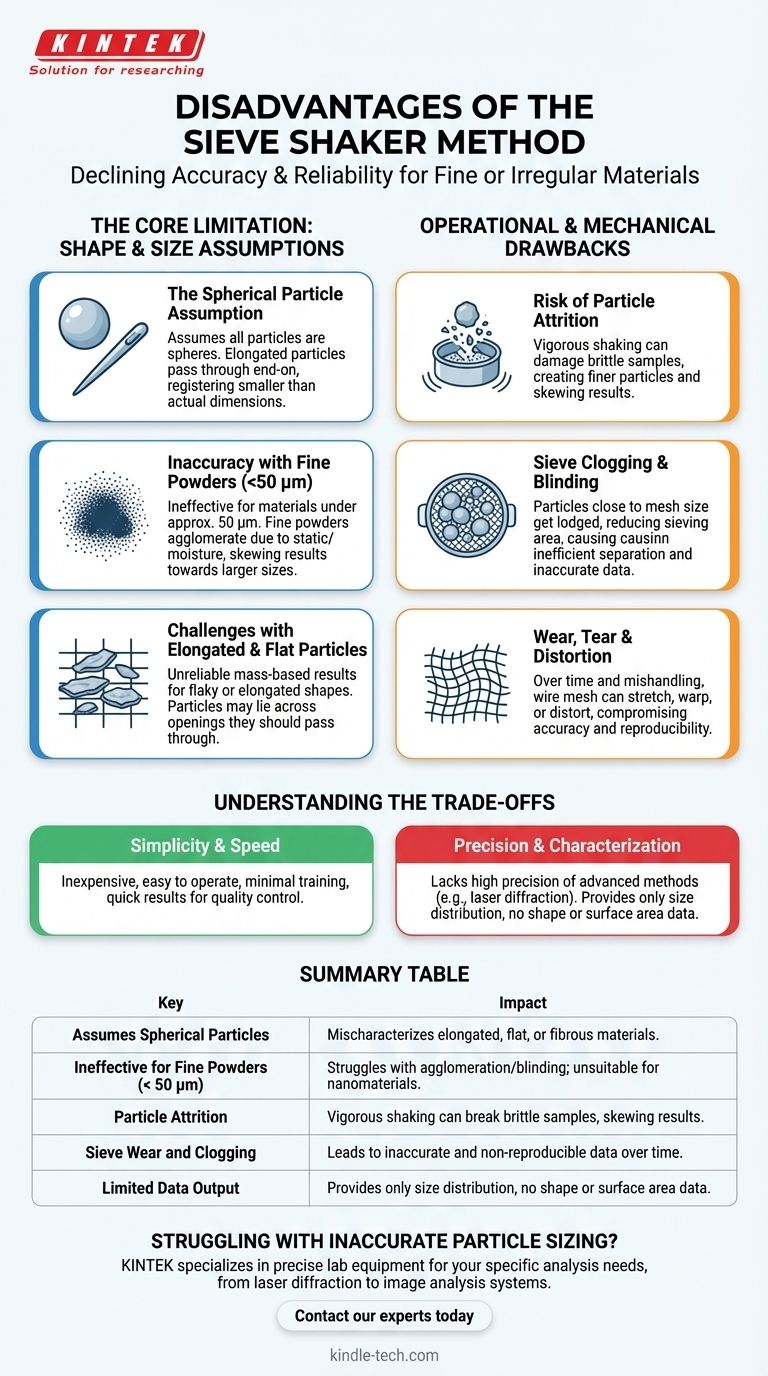

Die Kernbeschränkung: Annahmen über Form und Größe

Ein Siebschüttler arbeitet nach einem einfachen Prinzip: Partikel passieren Öffnungen einer bestimmten Größe. Diese Einfachheit ist auch die Quelle seiner größten Schwächen.

Die Annahme sphärischer Partikel

Die Methode geht implizit davon aus, dass alle Partikel Kugeln sind. Die Analyse gibt eine Größe basierend auf dem Durchmesser einer Kugel an, die durch dieselbe Sieböffnung passen würde.

Dies wird zu einem erheblichen Problem bei nicht-sphärischen Partikeln. Ein längliches, nadelförmiges Partikel kann endseitig durch ein Sieb passieren und eine Größe registrieren, die auf seiner kleinsten Dimension basiert, nicht auf seiner wahren Länge oder seinem Volumen.

Ungenauigkeit bei feinen Pulvern

Mit abnehmender Partikelgröße nimmt die Wirksamkeit eines Siebschüttlers rapide ab. Dies gilt insbesondere für Materialien, die kleiner als etwa 50 µm sind.

Feine Pulver neigen aufgrund elektrostatischer Kräfte und Feuchtigkeit zur Agglomeration und bilden Klumpen, die zu groß sind, um durch das richtige Sieb zu passen. Dies führt zu einer ungenauen Verteilung, die zu größeren Partikelgrößen hin verschoben ist.

Herausforderungen bei länglichen und flachen Partikeln

Bei Materialien, die flache, flockige oder längliche Partikel enthalten, sind die massenbasierten Ergebnisse oft unzuverlässig.

Diese Formen fließen oder passieren Öffnungen nicht vorhersehbar. Ein flaches Partikel könnte sich quer über eine Öffnung legen, die es hätte passieren sollen, was dazu führt, dass es in einer viel größeren Größenfraktion registriert wird, als seine tatsächlichen Abmessungen vermuten lassen würden.

Betriebliche und mechanische Nachteile

Über theoretische Annahmen hinaus führt der physikalische Betrieb eines Siebschüttlers zu weiteren potenziellen Fehlerquellen.

Risiko der Partikelabnutzung

Die kräftige Schüttelbewegung, die zum Sieben erforderlich ist, kann die Probe selbst beschädigen. Dies wird als Abnutzung bezeichnet.

Spröde Materialien können während der Analyse zerbrechen und feinere Partikel erzeugen. Dies verfälscht die Ergebnisse künstlich und lässt vermuten, dass die Originalprobe feiner war, als sie tatsächlich war.

Siebverstopfung und -blindheit

Partikel, die der Größe der Sieböffnungen sehr nahe kommen, können sich in den Öffnungen festsetzen. Dieses Phänomen, bekannt als Blindheit, reduziert effektiv die verfügbare Siebfläche.

Wenn ein Sieb verstopft ist, verhindert es, dass andere, kleinere Partikel passieren, was zu einer ineffizienten Trennung und ungenauen Ergebnissen führt.

Verschleiß, Abnutzung und Verformung

Siebe sind physikalische Instrumente, die dem Verschleiß unterliegen. Im Laufe der Zeit und bei unsachgemäßer Handhabung kann das Drahtgeflecht sich dehnen, verziehen oder verformen.

Jede Änderung der Aperturgröße beeinträchtigt die Genauigkeit und Reproduzierbarkeit des Tests. Regelmäßige Inspektion und Kalibrierung sind entscheidend, um diesen Nachteil zu mindern.

Die Kompromisse verstehen

Die Nachteile der Siebschüttelmethode müssen im richtigen Kontext gegen ihre erheblichen Vorteile abgewogen werden. Es ist ein Werkzeug mit einem bestimmten Zweck.

Einfachheit vs. Präzision

Der Siebschüttler ist kostengünstig, einfach zu bedienen und erfordert minimale Schulung. Diese Einfachheit geht auf Kosten der hohen Präzision, die fortschrittlichere Methoden wie die Laserbeugung bieten, die insbesondere für feine Partikel viel höher auflösende Daten liefern können.

Geschwindigkeit vs. definitive Charakterisierung

Für viele Qualitätskontrollanwendungen liefert eine Siebanalyse schnell Ergebnisse. Diese Geschwindigkeit bedeutet jedoch, dass Sie nur eine Größenverteilung erhalten. Sie erhalten keine Einblicke in die Form, Oberfläche oder andere morphologische Eigenschaften des Partikels, die Methoden wie die Bildanalyse liefern können.

Wann die Nachteile minimal sind

Für grobe, freifließende und relativ sphärische Materialien (wie Sand, Getreide oder Kunststoffpellets) sind die meisten dieser Nachteile vernachlässigbar. In diesen Anwendungen bleibt der Siebschüttler ein außergewöhnlich effektives, zuverlässiges und kostengünstiges Werkzeug.

Die richtige Wahl für Ihr Material treffen

Die Auswahl der richtigen Partikelanalysemethode hängt vollständig von der Beschaffenheit Ihres Materials und den benötigten Daten ab.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle von groben, freifließenden Materialien (>150 µm) liegt: Die Geschwindigkeit und Einfachheit des Siebschüttlers machen seine Nachteile für Ihr Ziel weitgehend irrelevant.

- Wenn Ihr Hauptaugenmerk auf der Analyse feiner Pulver oder Nanomaterialien (<50 µm) liegt: Die Siebschüttelmethode ist ungeeignet, und Sie sollten alternative Methoden wie Laserbeugung oder dynamische Lichtstreuung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Charakterisierung unregelmäßig geformter Partikel (z. B. Fasern, Flocken) liegt: Der Siebschüttler liefert irreführende Daten, und die automatisierte Bildanalyse ist eine weitaus geeignetere Technik.

Letztendlich ist das Verständnis dieser Einschränkungen der Schlüssel zur korrekten Interpretation Ihrer Ergebnisse und zur Auswahl des richtigen Analysewerkzeugs für die Aufgabe.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf die Analyse |

|---|---|

| Geht von sphärischen Partikeln aus | Fehlcharakterisierung von länglichen, flachen oder faserigen Materialien. |

| Ineffektiv für feine Pulver (< 50 µm) | Schwierigkeiten mit Agglomeration und Verblindung; ungeeignet für Nanomaterialien. |

| Partikelabnutzung | Kräftiges Schütteln kann spröde Proben zerbrechen und die Ergebnisse verfälschen. |

| Siebverschleiß und Verstopfung | Führt im Laufe der Zeit zu ungenauen und nicht reproduzierbaren Daten. |

| Begrenzte Datenausgabe | Liefert nur Größenverteilung, keine Form- oder Oberflächendaten. |

Haben Sie Probleme mit ungenauer Partikelgrößenbestimmung? Die Einschränkungen eines Siebschüttlers können die Datenintegrität und Effizienz Ihres Labors beeinträchtigen. Für feine Pulver, Nanomaterialien oder unregelmäßig geformte Partikel ist eine fortschrittlichere Technik unerlässlich.

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Anforderungen an die Partikelanalyse zu erfüllen. Wir können Ihnen helfen, die richtige Technologie auszuwählen – von Laserbeugungs- bis hin zu Bildanalysesystemen –, um genaue, zuverlässige Ergebnisse für Ihre Materialien zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die optimale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Faktoren beeinflussen die Siebleistung und -effizienz? Optimieren Sie Ihren Partikeltrennprozess

- Wie wird ein Vibrationssieb zur Partikelgrößenanalyse von mechanisch legierten Pulvern verwendet? Expertenratgeber

- Wie werden Vibrationssiebmaschinen und Standard-Siebe zur Analyse der Auswirkungen der Biomassevertorung eingesetzt? Optimierung der Mahlbarkeit

- Was ist die Funktion von Siebausrüstung in CuAlMn-Legierungen? Beherrschung der Porengrößenpräzision

- Warum ist ein präziser Vibrationssiebschüttler für die Erforschung der Metalllaugung unerlässlich? Optimieren Sie Ihre Partikelgrößenanalyse