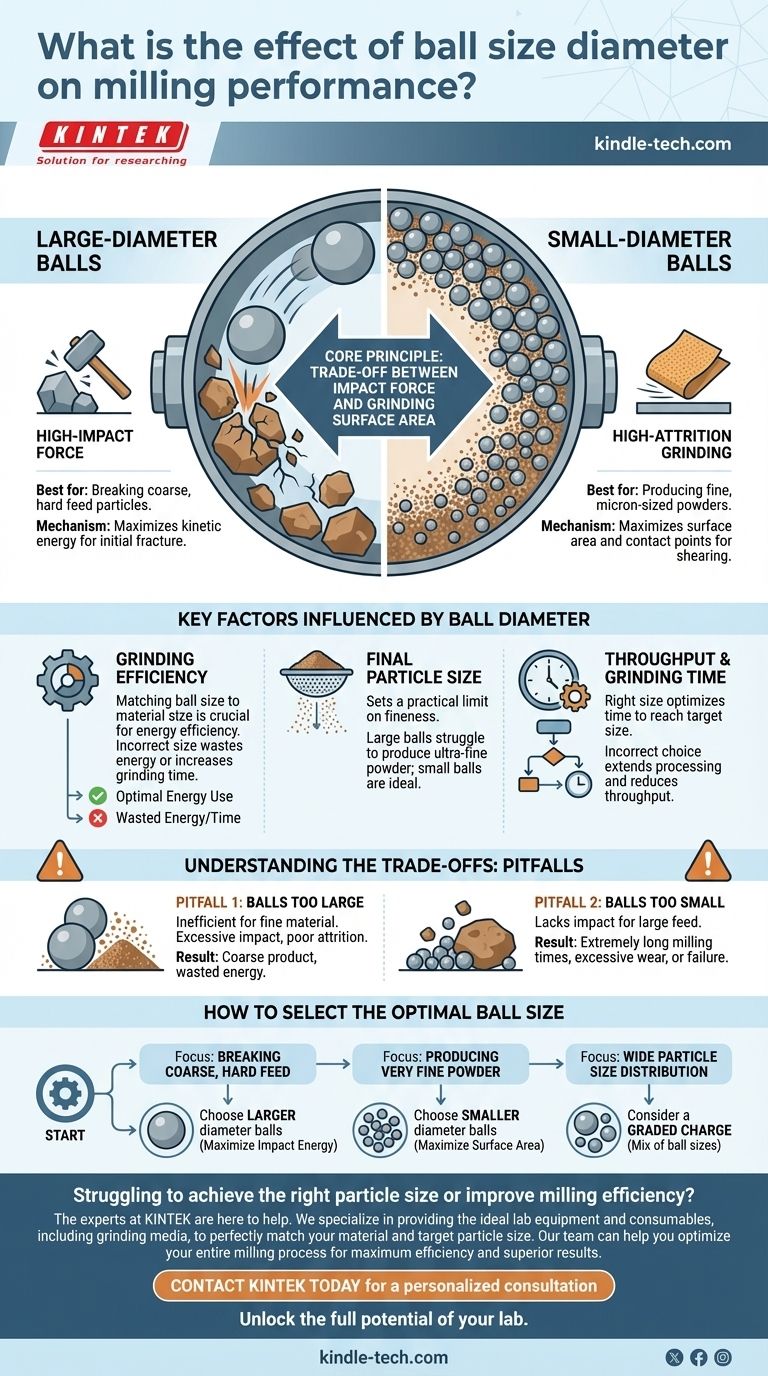

Kurz gesagt, der Durchmesser der Mahlkugeln ist ein entscheidender Kontrollparameter beim Mahlen. Kleinere Kugeln sind aufgrund ihrer größeren Oberfläche effektiver zum Mahlen feiner Partikel, während größere Kugeln notwendig sind, um grobe Partikel aufzubrechen, da sie eine höhere Aufprallenergie liefern. Diese Wahl bestimmt direkt die Effizienz des Prozesses und die endgültige Qualität des gemahlenen Materials.

Das Kernprinzip ist ein Kompromiss zwischen Aufprallkraft und Mahlfläche. Die Auswahl der optimalen Kugelgröße erfordert eine Abstimmung des Mahlmediums auf die anfängliche Größe des zu verarbeitenden Materials und die gewünschte Endpartikelgröße.

Die Physik des Mahlens: Aufprall vs. Abrieb

Die Wirksamkeit einer Kugelmühle beruht auf zwei primären Mechanismen: Aufprall und Abrieb. Der Durchmesser des Mahlmediums bestimmt direkt, welche dieser Kräfte den Prozess dominieren wird.

Die Rolle von Kugeln mit großem Durchmesser

Größere Kugeln besitzen eine größere individuelle Masse. Wenn die Mühle rotiert, wandelt sich diese Masse in eine höhere kinetische Energie um, was zu einer starken Aufprallkraft führt, wenn die Kugeln auf das Material treffen.

Diese hohe Aufprallenergie ist für die Anfangsphasen des Mahlens unerlässlich, wo das Hauptziel darin besteht, große, grobe und oft harte Ausgangspartikel zu zerbrechen. Stellen Sie es sich so vor, als würde man einen Vorschlaghammer verwenden, um einen großen Stein in kleinere Stücke zu zerbrechen.

Die Kraft von Kugeln mit kleinem Durchmesser

Eine Charge kleinerer Kugeln hat eine deutlich höhere Gesamtoberfläche und erzeugt wesentlich mehr Kontaktpunkte als ein gleiches Volumen größerer Kugeln.

Diese Konfiguration ist ideal für das Abriebmahlen, bei dem Partikel durch die Scher- und Reibwirkung zwischen den zahlreichen Kugeln zerkleinert werden. Dies ist der Mechanismus, der erforderlich ist, um sehr feine, mikrometergroße Pulver aus bereits relativ kleinem Material herzustellen. Dies ähnelt eher der Verwendung von Schleifpapier, um eine Oberfläche zu glätten.

Schlüsselfaktoren, die vom Kugeldurchmesser beeinflusst werden

Die Wahl der richtigen Kugelgröße ist nicht nur eine theoretische Übung; sie hat direkte, messbare Auswirkungen auf die Leistung und Wirtschaftlichkeit Ihres Mahlbetriebs.

Mahleffizienz

Die Abstimmung der Kugelgröße auf die Materialgröße ist entscheidend für die Energieeffizienz. Die Verwendung von zu großen Kugeln für das Feinmahlen verschwendet Energie in Form von Wärme und Lärm, ohne die Partikelgröße effektiv zu reduzieren. Umgekehrt führt die Verwendung von zu kleinen Kugeln für grobes Material zu langen, ineffizienten Mahlzeiten.

Endgültige Partikelgröße

Der Durchmesser des Mahlmediums setzt eine praktische Grenze für die Feinheit des Endprodukts. Eine Charge großer Kugeln wird Schwierigkeiten haben, ein ultrafeines Pulver zu erzeugen, während eine Charge kleiner Kugeln speziell für diesen Zweck geeignet ist.

Durchsatz und Mahlzeit

Die richtige Kugelgröße optimiert die Zeit, die benötigt wird, um die Zielpartikelgröße zu erreichen. Eine falsche Wahl verlängert die Verarbeitungszeit, reduziert den Gerätedurchsatz und erhöht die Betriebskosten.

Die Kompromisse verstehen

Es gibt keine einzige "beste" Kugelgröße; die optimale Wahl ist immer eine Funktion der Anwendung. Ein Missverständnis führt zu häufigen und kostspieligen Ineffizienzen.

Falle 1: Verwendung von zu großen Kugeln

Beim Mahlen von bereits feinem Material sind große Kugeln sehr ineffizient. Ihre Aufprallenergie ist übermäßig, und die begrenzte Anzahl von Kontaktpunkten bietet einen schlechten Abrieb, was zu einem groben Endprodukt und Energieverschwendung führt.

Falle 2: Verwendung von zu kleinen Kugeln

Beim Versuch, große, grobe Ausgangsmaterialien zu mahlen, fehlt kleinen Kugeln die notwendige Aufprallenergie, um Brüche zu verursachen. Dies führt zu extrem langen Mahlzeiten, übermäßigem Verschleiß des Mediums oder einem vollständigen Versagen, das Material effektiv zu mahlen.

Das Zusammenspiel mit anderen Variablen

Der Kugeldurchmesser existiert nicht im Vakuum. Seine Wirkung ist eng mit anderen kritischen Parametern verbunden, einschließlich der Rotationsgeschwindigkeit der Mühle, der Härte des Materials und des Füllgrades der Mühle. Ein wirklich optimierter Prozess berücksichtigt, wie all diese Faktoren zusammenwirken.

So wählen Sie die optimale Kugelgröße aus

Ihre Entscheidung sollte von einem klaren Verständnis Ihres Ausgangsmaterials und Ihres gewünschten Ergebnisses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern von grobem, hartem Ausgangsmaterial liegt: Wählen Sie Kugeln mit größerem Durchmesser, um die für den anfänglichen Bruch erforderliche Aufprallenergie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers aus kleineren Partikeln liegt: Verwenden Sie Kugeln mit kleinerem Durchmesser, um die Oberfläche und die Kontaktpunkte zu maximieren, die für das Abriebmahlen erforderlich sind.

- Wenn Sie ein Material mit einer breiten Partikelgrößenverteilung verarbeiten müssen: Ziehen Sie eine abgestufte Charge in Betracht, d.h. eine Mischung aus verschiedenen Kugelgrößen, um sowohl grobe als auch feine Partikel gleichzeitig zu verarbeiten.

Letztendlich ist die Auswahl der richtigen Kugelgröße einer der mächtigsten Hebel, die Sie betätigen können, um die Effizienz und das Ergebnis Ihres Mahlprozesses zu steuern.

Zusammenfassungstabelle:

| Kugelgröße | Primärer Mechanismus | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Großer Durchmesser | Hohe Aufprallkraft | Zerkleinern von groben, harten Ausgangspartikeln | Liefert maximale kinetische Energie für den anfänglichen Bruch |

| Kleiner Durchmesser | Hohes Abriebmahlen | Herstellung von feinen, mikrometergroßen Pulvern | Maximiert Oberfläche und Kontaktpunkte zum Scheren |

Haben Sie Schwierigkeiten, die richtige Partikelgröße zu erreichen oder Ihre Mahleffizienz zu verbessern? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien, einschließlich Mahlmedien, die perfekt auf Ihr Material und Ihre Zielpartikelgröße abgestimmt sind. Unser Team kann Ihnen helfen, Ihren gesamten Mahlprozess für maximale Effizienz und überragende Ergebnisse zu optimieren.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, das volle Potenzial Ihres Labors auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist die Hauptfunktion von mechanischen Legierungsausrüstungen bei hoch-entropischen Legierungen? Beherrschen Sie die Festkörper-Synthese

- Was bedeuten pulverisierte Partikel? Entfalten Sie das Materialpotenzial mit feinen Pulvern

- Was ist die Funktion eines Mörsers und Stößels aus Achat bei der Herstellung von Festkörperbatterien? Sicherstellung einer hochreinen Mischung

- Welche Sicherheitsüberprüfungen sollten Sie vor der Verwendung eines Schleifgeräts durchführen? Meistern Sie die 3-Säulen-Inspektion für einen unfallfreien Betrieb

- Warum ist Hochenergie-Kugelmahlen für Zirkoniumdisilid-PDCs erforderlich? Aktivierung von Präzisionsfüllstoffen freischalten

- Welche Hauptfunktion erfüllt eine Mahlanlage? Meisterung der gleichmäßigen Dispersion in Verbundelektrolytmembranen

- Warum werden Aluminiumoxidmörser zum Mahlen von getrockneten Yttriumoxid-Vorläufermaterialien verwendet? Maximale Reinheit und Qualität sicherstellen

- Warum ist das Material des Mörtels entscheidend für Yttriumoxid-stabilisiertes Cerpulver? Reinheit mit Achaten oder Zirkoniumoxid sicherstellen