Bei der Wärmebehandlung ist die Abkühlgeschwindigkeit die wichtigste Variable, die die endgültigen mechanischen Eigenschaften eines Metalls bestimmt. Sie steuert direkt, welche mikroskopische Struktur oder „Phase“ sich bildet, wenn das Metall aus seinem hochtemperierten austenitischen Zustand abkühlt, und bestimmt so das endgültige Gleichgewicht zwischen Härte, Festigkeit und Duktilität. Eine schnellere Abkühlgeschwindigkeit erzeugt ein härteres, spröderes Material, während eine langsamere Geschwindigkeit zu einem weicheren, duktileren Material führt.

Das Kernprinzip ist ein Wettlauf gegen die Zeit. Langsameres Abkühlen gibt den Atomen Zeit, zu diffundieren und sich zu weichen, stabilen Strukturen anzuordnen. Schnelles Abkühlen verwehrt ihnen diese Zeit und fängt die Atomstruktur in einem hochgespannten, instabilen und extrem harten Zustand ein.

Die Grundlage: Vom Austenit zur endgültigen Mikrostruktur

Um Abkühlgeschwindigkeiten zu verstehen, müssen Sie zunächst die Transformation verstehen, die sie steuern. Der gesamte Prozess beginnt, wenn Stahl auf eine kritische Temperatur erhitzt wird.

Ausgangspunkt: Die Austenitphase

Bei hohen Temperaturen (typischerweise über 727°C oder 1340°F) ordnen sich die Atome im Stahl zu einer gleichmäßigen, stabilen Struktur an, die als Austenit bezeichnet wird. In diesem Zustand ist der Kohlenstoff vollständig im Eisengitter gelöst und bildet eine konsistente feste Lösung. Dieser austenitische Zustand ist der universelle Ausgangspunkt für fast alle Wärmebehandlungen.

Die Rolle der Kohlenstoffdiffusion

Wenn der Stahl abkühlt, wird der Austenit instabil und möchte sich in eine andere, stabilere Struktur umwandeln. Diese Transformation hängt von der Fähigkeit der Kohlenstoffatome ab, sich zu bewegen oder zu diffundieren, durch das Eisenkristallgitter, um neue Phasen zu bilden. Die Abkühlgeschwindigkeit bestimmt direkt, wie viel Zeit die Kohlenstoffatome für die Bewegung haben.

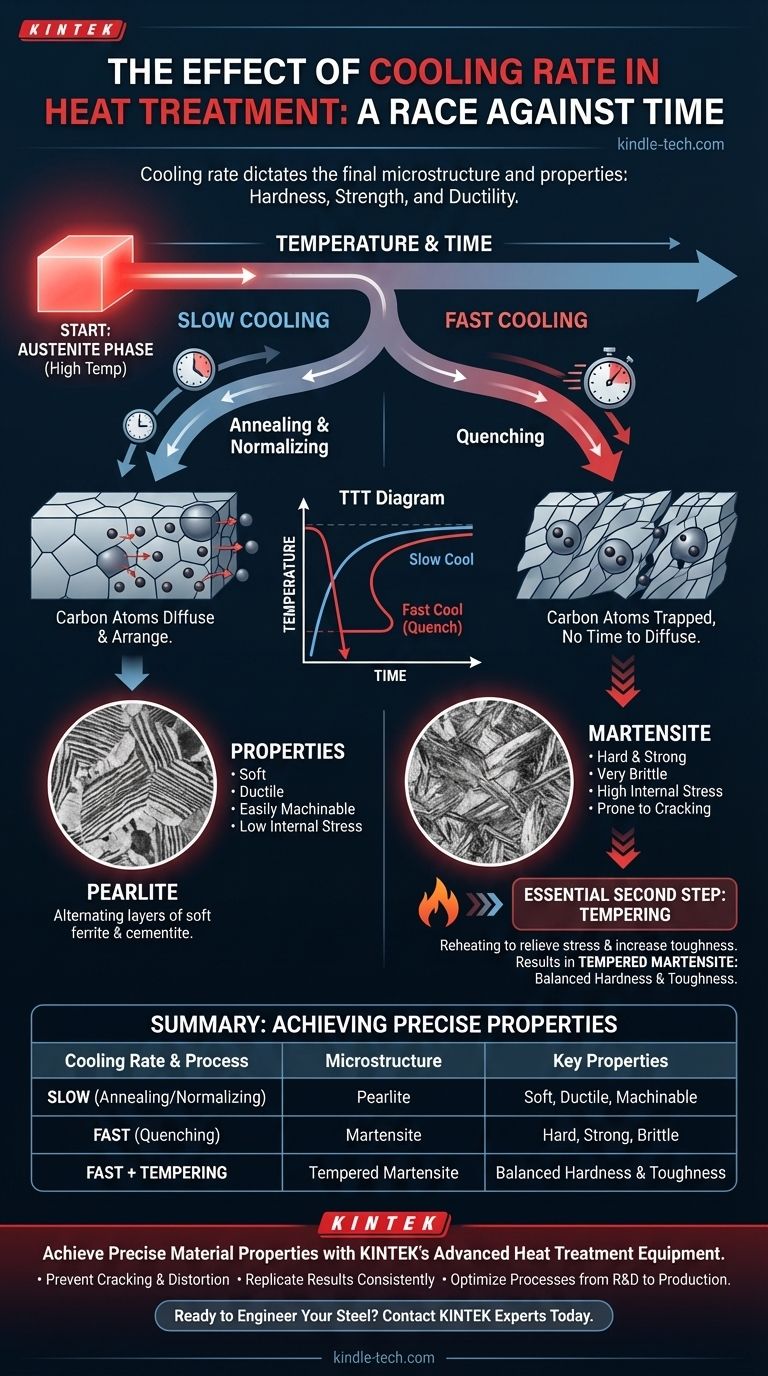

Der Fahrplan: Zeit-Temperatur-Umwandlungs (ZTU)-Diagramme

Metallurgen verwenden Zeit-Temperatur-Umwandlungs (ZTU)-Diagramme als Fahrplan für die Wärmebehandlung. Diese Diagramme stellen Temperatur gegen Zeit dar und zeigen die Kurven, die den Beginn und das Ende einer Phasentransformation repräsentieren. Indem Sie einen Abkühlpfad auf diesem Diagramm verfolgen, können Sie die endgültige Mikrostruktur vorhersagen.

Wie die Abkühlgeschwindigkeit das Ergebnis bestimmt

Der Weg, den Ihre Abkühlkurve durch das ZTU-Diagramm nimmt, bestimmt das Endprodukt. Eine steile Kurve (schnelle Abkühlung) führt zu einem völlig anderen Ergebnis als eine flache Kurve (langsame Abkühlung).

Langsame Abkühlung (Glühen und Normalisieren)

Wenn Stahl langsam abgekühlt wird, z. B. indem er in einem ausgeschalteten Ofen (Glühen) oder an ruhender Luft (Normalisieren) belassen wird, durchläuft die Abkühlkurve die oberen Bereiche des ZTU-Diagramms.

Dies gibt den Kohlenstoffatomen ausreichend Zeit, aus dem Austenit zu diffundieren. Sie bilden abwechselnde Schichten aus weichem Eisen (Ferrit) und Eisenkarbid (Zementit), wodurch eine Mikrostruktur entsteht, die als Perlit bekannt ist. Das Ergebnis ist ein weiches, duktiles und leicht bearbeitbares Material mit geringer innerer Spannung.

Schnelle Abkühlung (Abschrecken)

Wenn Stahl extrem schnell abgekühlt wird, indem er in ein Medium wie Wasser, Öl oder Salzlake getaucht wird (Abschrecken), ist die Abkühlung so schnell, dass sie den „Nasenbereich“ der Perlit-Umwandlungskurve im ZTU-Diagramm vollständig „verfehlt“.

Da die Kohlenstoffatome keine Zeit zum Diffundieren haben, werden sie im Eisengitter eingeschlossen. Dies zwingt die Struktur, sich in eine neue, hochgespannte und verzerrte Phase namens Martensit zu verschieben. Dies wird als diffusionslose Umwandlung bezeichnet.

Die Eigenschaften von Martensit

Martensit ist außergewöhnlich hart und fest, aber auch extrem spröde, wie Glas. Die eingeschlossenen Kohlenstoffatome erzeugen immense innere Spannungen im Kristallgitter, wodurch das Material anfällig für Bruch unter Stoßeinwirkung wird. Aus diesem Grund wird ein Bauteil fast nie im abgeschreckten Zustand verwendet.

Verständnis der Kompromisse und Fallstricke

Die Kontrolle der Abkühlgeschwindigkeit ist ein Balanceakt. Das Erreichen einer Eigenschaft bedeutet oft, eine andere zu opfern, und das Überschreiten der Grenzen kann zu Versagen führen.

Das Dilemma Härte vs. Zähigkeit

Der grundlegende Kompromiss bei der Wärmebehandlung ist Härte versus Zähigkeit.

- Schnelle Abkühlung: Erzeugt Martensit, der sehr hart und verschleißfest, aber spröde (geringe Zähigkeit) ist.

- Langsame Abkühlung: Erzeugt Perlit, der sehr zäh und duktil, aber weich (geringe Härte) ist.

Deshalb wird das Abschrecken fast immer von einer sekundären Wärmebehandlung, dem Anlassen, gefolgt, die einen Teil der Härte opfert, um die wesentliche Zähigkeit wiederzuerlangen.

Die Gefahr von Rissen und Verzug

Die immensen inneren Spannungen, die während eines schnellen Abschreckens entstehen, können dazu führen, dass das Bauteil sich verzieht, verformt oder sogar reißt. Dickere Abschnitte kühlen langsamer ab als dünnere Abschnitte, wodurch ein Spannungsgefälle entsteht, das das Bauteil aus der Form ziehen oder im schlimmsten Fall zu einem katastrophalen Versagen führen kann.

Die Rolle des Abschreckmediums

Die Wahl des Abschreckmittels ist entscheidend für die Kontrolle der Abkühlgeschwindigkeit. Jedes Medium hat eine andere Abkühlhärte:

- Salzlake (Salzwasser): Schnellste, aggressivste Abschreckung. Höchstes Rissrisiko.

- Wasser: Sehr schnell, aber weniger aggressiv als Salzlake.

- Öl: Langsamer als Wasser, bietet eine weniger drastische Abschreckung für empfindlichere Stähle.

- Luft: Langsamste Abschreckung, verwendet für hochlegierte „lufthärtende“ Stähle.

Der wesentliche zweite Schritt: Anlassen

Da abgeschreckter Martensit für fast alle praktischen Anwendungen zu spröde ist, muss er angelassen werden.

Warum Anlassen notwendig ist

Anlassen ist ein spannungsabbauender Prozess, der die Sprödigkeit eines abgeschreckten Teils reduziert und seine Zähigkeit erheblich erhöht. Dies macht das Material langlebig und nützlich.

Der Anlassprozess

Das Anlassen beinhaltet das Wiedererhitzen des gehärteten Teils auf eine bestimmte Temperatur unterhalb des Austenitbereichs (z. B. 200-650°C oder 400-1200°F) und das Halten für eine festgelegte Zeit. Dieser Prozess gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um leicht zu diffundieren, wodurch die inneren Spannungen im Martensit abgebaut und feine Karbidausscheidungen gebildet werden. Je höher die Anlasstemperatur, desto mehr Härte wird für eine größere Zähigkeit geopfert.

Die Wahl der richtigen Abkühlgeschwindigkeit für Ihr Ziel

Ihre Wahl der Abkühlgeschwindigkeit sollte sich ausschließlich an den gewünschten End-Eigenschaften des Bauteils orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit liegt: Verwenden Sie eine sehr langsame Ofenabkühlung (Glühen), um eine grobe Perlitstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie ein sehr schnelles Abschrecken, um 100 % Martensit zu erzielen, gefolgt von einem Niedertemperaturanlassen, um Spannungen abzubauen, ohne die Härte wesentlich zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus hoher Festigkeit und guter Zähigkeit liegt: Verwenden Sie ein schnelles Abschrecken, um Martensit zu bilden, gefolgt von einem mittleren bis hohen Temperaturanlassen, um den genauen Punkt auf dem Härte-Zähigkeits-Spektrum zu erreichen, den Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur und der Verbesserung der Zähigkeit gegenüber warmgewalztem Stahl liegt: Verwenden Sie eine moderate Luftabkühlung (Normalisieren), um eine feine Perlitstruktur zu erzeugen.

Durch die bewusste Steuerung der Abkühlgeschwindigkeit gestalten Sie die Mikrostruktur des Stahls so, dass er die präzise Leistung liefert, die für seine Aufgabe erforderlich ist.

Zusammenfassungstabelle:

| Abkühlgeschwindigkeit | Prozess | Mikrostruktur | Schlüsseleigenschaften |

|---|---|---|---|

| Langsam | Glühen/Normalisieren | Perlit | Weich, duktil, bearbeitbar |

| Schnell (Abschrecken) | Abschrecken | Martensit | Hart, fest, spröde |

| Schnell + Anlassen | Abschrecken & Anlassen | Angelassener Martensit | Ausgewogene Härte & Zähigkeit |

Erzielen Sie präzise Materialeigenschaften mit den fortschrittlichen Wärmebehandlungsanlagen von KINTEK.

Ob Sie zum Weichglühen, zum Abschrecken für maximale Härte oder zum Anlassen für die perfekte Balance aus Festigkeit und Zähigkeit arbeiten, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Laboröfen, Trockenöfen und Abschrecksysteme, die genau die Abkühlgeschwindigkeiten liefern, die Ihre Prozesse erfordern.

Unsere Lösungen helfen Ihnen dabei:

- Risse & Verzug vermeiden: Mit präziser Temperatur- und Abkühlkontrolle.

- Ergebnisse replizieren: Chargenübergreifende Konsistenz gewährleisten.

- Prozesse optimieren: Von F&E bis zur Produktion, erreichen Sie Ihre gewünschten Materialeigenschaften.

Bereit, die Mikrostruktur Ihres Stahls für überragende Leistung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten