Im Kern ist eine Sinterreaktion der Prozess, bei dem eine Pulvermasse mittels Wärme und Druck in ein festes, dichtes Objekt umgewandelt wird. Entscheidend ist, dass dies erreicht wird, ohne das Material zu schmelzen und in eine Flüssigkeit zu überführen. Die „Reaktion“ ist die atomare Diffusion, die über die Grenzen einzelner Partikel hinweg stattfindet und dazu führt, dass diese zu einem einzigen, kohärenten Stück verschmelzen.

Sintern ist kein Schmelzprozess; es ist ein Festkörperphänomen, das durch die Reduzierung der Oberflächenenergie angetrieben wird. Es „verklebt“ Partikel auf atomarer Ebene und ermöglicht die Herstellung robuster Komponenten aus Pulvern, was besonders wichtig für Materialien mit extrem hohen Schmelzpunkten ist.

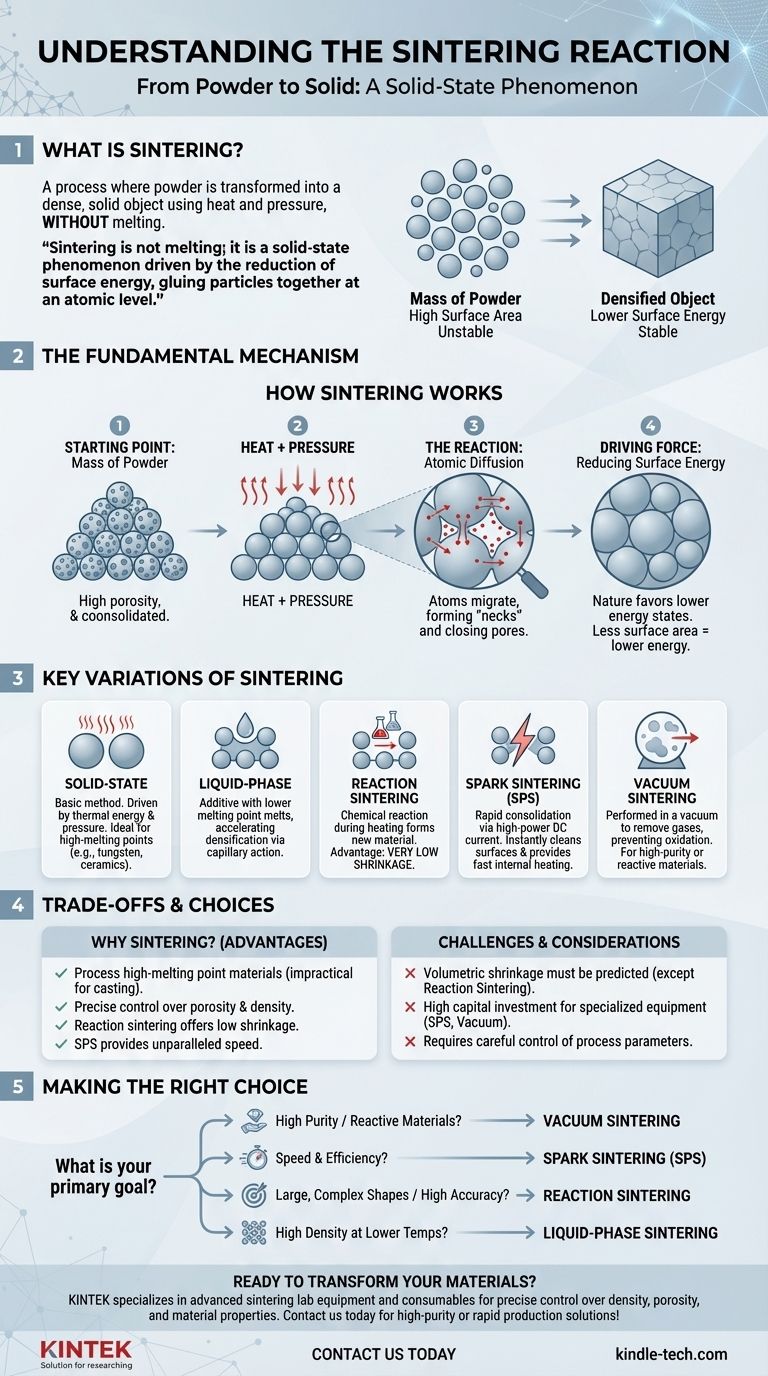

Der grundlegende Mechanismus: Wie Sintern funktioniert

Um Sintern zu verstehen, müssen Sie es sich als einen mikroskopischen Konstruktionsprozess vorstellen, bei dem einzelne Partikel die Bausteine sind. Ziel ist es, die leeren Räume zwischen ihnen zu eliminieren.

Der Ausgangspunkt: Eine Pulvermasse

Der Prozess beginnt mit einer Ansammlung einzelner Pulverpartikel. Dieses lose oder leicht verdichtete Material hat eine sehr große Gesamtoberfläche und eine erhebliche innere Porosität (leerer Raum). Diese große Oberfläche stellt einen Zustand hoher Oberflächenenergie dar, der von Natur aus instabil ist.

Die Rolle von Wärme und Druck

Das Pulver wird hohen Temperaturen ausgesetzt, wodurch die Atome innerhalb der Partikel genügend Energie erhalten, um mobil zu werden. Diese Temperatur wird unterhalb des Schmelzpunktes des Materials gehalten. Gleichzeitig kann Druck ausgeübt werden, um die Partikel in engen Kontakt zu bringen und so den Weg zu verkürzen, den die Atome zurücklegen müssen.

Die „Reaktion“: Atomare Diffusion

Mit angeregten Atomen und in Kontakt stehenden Partikeln beginnt die Diffusion. Atome wandern von einem Partikel zum anderen über ihre gemeinsamen Grenzen hinweg. Diese Materiebewegung beginnt, kleine physikalische Brücken oder „Hälse“ zwischen benachbarten Partikeln zu bilden.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Der grundlegende Grund, warum Sintern stattfindet, ist, dass die Natur Zustände niedrigerer Energie bevorzugt. Ein einzelnes, festes Objekt hat eine viel geringere Oberfläche als die unzähligen einzelnen Pulverpartikel, aus denen es hergestellt wurde. Durch die Bildung von Hälsen und die Eliminierung innerer Poren reduziert das System seine gesamte Oberflächenenergie drastisch, was die thermodynamische treibende Kraft für den gesamten Prozess darstellt.

Schlüsselvarianten des Sinterprozesses

Während das Grundprinzip dasselbe bleibt, wurden mehrere spezialisierte Techniken entwickelt, um den Prozess für verschiedene Materialien und Ergebnisse zu optimieren.

Festphasensintern

Dies ist die grundlegendste Form des Sinterns, die sich rein auf thermische Energie und äußeren Druck verlässt, um die atomare Diffusion zwischen festen Partikeln anzutreiben. Es wird häufig für Keramiken und Metalle wie Wolfram verwendet, deren Schmelzpunkte für konventionelles Gießen zu hoch sind.

Flüssigphasensintern

Bei dieser Methode wird eine geringe Menge eines Additivs mit einem niedrigeren Schmelzpunkt mit dem primären Pulver vermischt. Bei der Sintertemperatur schmilzt dieses Additiv und bildet eine Flüssigkeit, die die festen Partikel benetzt. Diese flüssige Phase beschleunigt die Verdichtung durch Kapillarwirkung, die Partikel zusammenzieht, und indem sie als schneller Transportweg für das Auflösen und Wiederausscheiden von Material in die Poren dient.

Reaktionssintern

Diese Technik beinhaltet eine chemische Reaktion während des Erhitzungsprozesses. Zum Beispiel kann eine poröse Siliziumform mit Kohlenstoff infiltriert und erhitzt werden, wodurch eine Reaktion ausgelöst wird, die neues Siliziumkarbid (SiC) in den Poren bildet. Ein großer Vorteil ist die sehr geringe Schrumpfung, was es ideal für die Herstellung großer oder komplex geformter Teile mit hoher Präzision macht.

Funkensintern (SPS)

Auch als Spark Plasma Sintering bekannt, ist dies eine schnelle Konsolidierungstechnik. Ein Hochleistungs-Gleichstrom wird direkt durch das Pulver geleitet, während es unter Druck steht. Der Strom verbrennt sofort Oberflächenverunreinigungen auf den Partikeln und sorgt für extrem schnelles, internes Erhitzen, wodurch Teile innerhalb von Sekunden oder Minuten vollständig gesintert werden können.

Vakuumsintern

Dieser Prozess wird in einem Vakuumofen durchgeführt. Der Hauptzweck des Vakuums ist es, atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen. Dies verhindert unerwünschte chemische Reaktionen, wie z.B. Oxidation, was entscheidend ist, wenn mit reaktiven Materialien gearbeitet wird oder wenn das Endprodukt eine sehr hohe Reinheit erfordert.

Die Kompromisse verstehen

Sintern ist ein leistungsstarkes Fertigungswerkzeug, aber seine Anwendung wird durch eine klare Reihe von Vor- und Nachteilen bestimmt.

Warum nicht einfach schmelzen und gießen?

Der Hauptvorteil des Sinterns ist seine Fähigkeit, Materialien mit extrem hohen Schmelzpunkten zu verarbeiten, wie Wolfram, Molybdän und viele fortschrittliche Keramiken. Diese Materialien sind mit herkömmlichen Schmelz- und Gießverfahren unpraktisch oder unmöglich zu formen.

Kontrolle über Porosität und Dichte

Sintern bietet eine präzise Kontrolle über die Dichte des Endteils. Der Prozess kann frühzeitig gestoppt werden, um Teile mit kontrollierter Porosität für Anwendungen wie Filter herzustellen, oder er kann bis zur vollständigen Verdichtung durchgeführt werden, um nahezu die volle theoretische Dichte für Strukturbauteile zu erreichen.

Die Herausforderung der Schrumpfung

Wenn die Poren zwischen den Partikeln eliminiert werden, schrumpft das gesamte Bauteil. Diese volumetrische Schrumpfung ist eine kritische Designüberlegung und muss im Design des ursprünglichen Pulverpresslings genau vorhergesagt und kompensiert werden. Reaktionssintern ist eine bemerkenswerte Ausnahme mit minimaler Schrumpfung.

Kosten und Prozesskomplexität

Während einige Methoden kostengünstig sind, stellt spezialisierte Ausrüstung für Prozesse wie Funkensintern oder Vakuumsintern eine erhebliche Kapitalinvestition dar. Der Prozess erfordert eine sorgfältige Kontrolle über Temperaturprofil, Druck, Zeit und Atmosphäre, um konsistente und zuverlässige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintermethode hängt vollständig von dem verwendeten Material und den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner oder reaktiver Materialien liegt: Vakuumsintern ist notwendig, um Kontamination und Oxidation während des Prozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Fertigungseffizienz liegt: Funkensintern (SPS) bietet eine unübertroffene Geschwindigkeit und konsolidiert Pulver in Sekundenschnelle zu dichten Teilen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplexer Formen mit hoher Maßhaltigkeit liegt: Reaktionssintern ist aufgrund seiner von Natur aus geringen Schrumpfung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Dichte bei niedrigeren Temperaturen liegt: Flüssigphasensintern kann den Prozess beschleunigen und eine vollständige Verdichtung leichter ermöglichen als Festphasenmethoden.

Das Verständnis des spezifischen Sintermechanismus ermöglicht es Ihnen, den präzisen Herstellungsprozess auszuwählen, der erforderlich ist, um einfache Pulver in Hochleistungskomponenten umzuwandeln.

Zusammenfassungstabelle:

| Sintermethode | Schlüsselmechanismus | Primärer Anwendungsfall |

|---|---|---|

| Festphasen | Atomare Diffusion durch Wärme/Druck | Hochschmelzende Keramiken & Metalle (z.B. Wolfram) |

| Flüssigphasen | Flüssiges Additiv beschleunigt die Partikelbindung | Erreichen hoher Dichte bei niedrigeren Temperaturen |

| Reaktions | Chemische Reaktion bildet neues Material in Poren | Große/komplexe Formen mit minimaler Schrumpfung |

| Funkensinter (SPS) | Schnelle interne Erwärmung durch elektrischen Strom | Schnelle Konsolidierung für Fertigungseffizienz |

| Vakuum | Verhindert Oxidation in einer gasfreien Umgebung | Hochreine oder reaktive Materialien |

Bereit, Ihre Pulvermaterialien in Hochleistungskomponenten umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche Sinterlösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie Vakuumöfen für hochreine Ergebnisse oder Funkensinteranlagen für eine schnelle Produktion benötigen, unser Fachwissen gewährleistet eine präzise Kontrolle über Dichte, Porosität und Materialeigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sintertechnologie Ihre Forschungs- und Fertigungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit