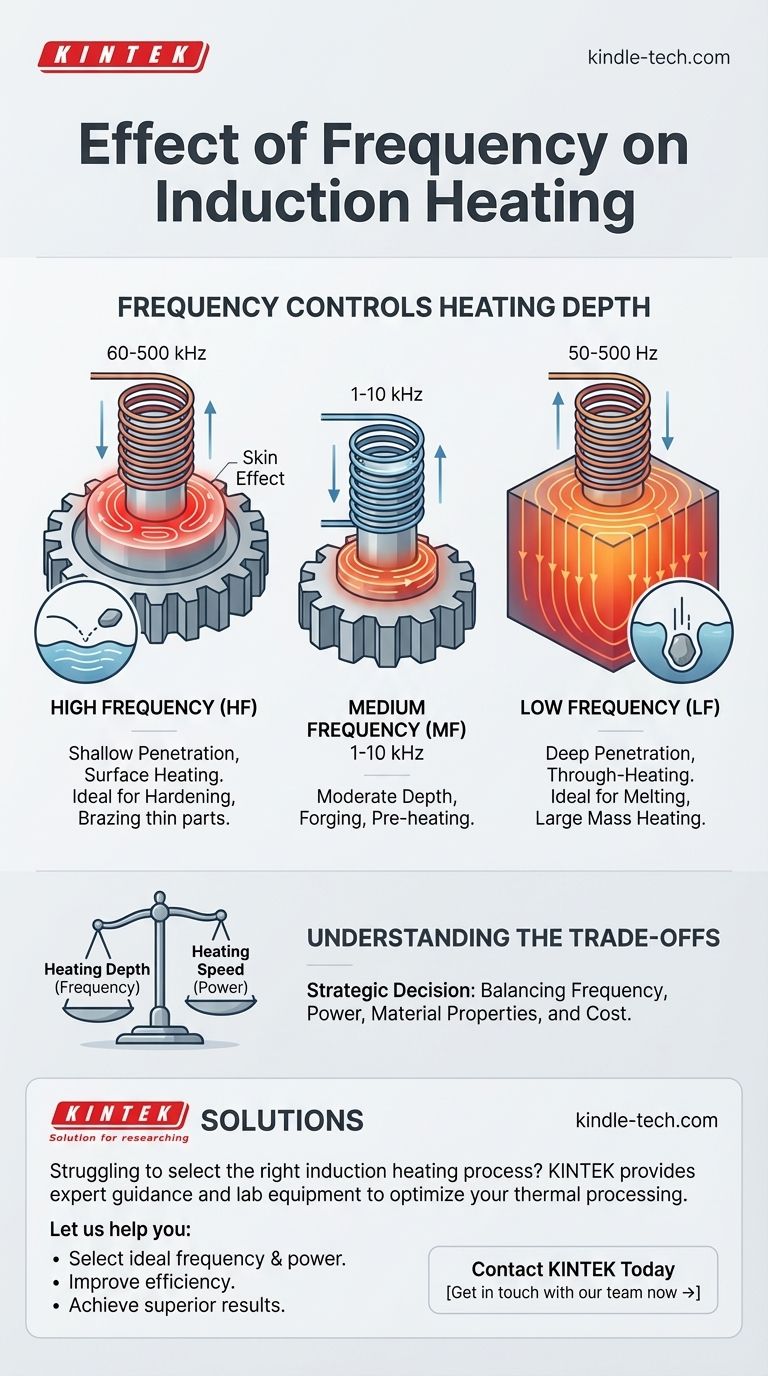

Bei der Induktionserwärmung ist die Frequenz die primäre Steuerung für die Heiztiefe. Eine höhere Frequenz konzentriert den Heizeffekt nahe der Oberfläche des Werkstücks, ein Phänomen, das als "Skin-Effekt" bekannt ist. Umgekehrt ermöglicht eine niedrigere Frequenz, dass die induzierte Energie tiefer in das Material eindringt, was zu einer gleichmäßigeren Durchwärmung führt. Diese Beziehung ist grundlegend für die Auswahl des richtigen Prozesses für Ihre spezifische Anwendung.

Während die Frequenz direkt steuert, wie tief die Wärme eindringt, geht es bei der Auswahl des richtigen Induktionsprozesses selten nur um die Frequenz. Es ist eine strategische Entscheidung, die die gewünschte Heiztiefe (Frequenz) mit der erforderlichen Heizgeschwindigkeit (Leistung) und den Materialeigenschaften in Einklang bringt.

Das Grundprinzip: Frequenz und der Skin-Effekt

Um die Rolle der Frequenz zu verstehen, müssen wir uns zunächst die Kernphysik der Induktion ansehen. Der Prozess funktioniert, indem elektrische Ströme im Material selbst induziert werden, die wiederum Wärme erzeugen.

Wie Induktionserwärmung funktioniert

Ein Induktionssystem verwendet eine Spule, um ein starkes, schnell wechselndes Magnetfeld zu erzeugen. Wenn ein elektrisch leitendes Teil (wie ein Stahlzahnrad) in dieses Feld gebracht wird, induziert es wirbelnde elektrische Ströme im Inneren des Teils. Diese werden als Wirbelströme bezeichnet. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt durch einen Prozess namens Joule-Erwärmung eine immense, präzise Wärme.

Einführung des "Skin-Effekts"

Die Frequenz des wechselnden Magnetfeldes bestimmt, wo diese Wirbelströme fließen. Bei hohen Frequenzen werden die Ströme gezwungen, in einer dünnen Schicht nahe der Oberfläche des Teils zu fließen. Dies ist der Skin-Effekt.

Stellen Sie es sich wie das Werfen eines Steins auf Wasser vor. Ein sehr schneller, hochfrequenter Wurf lässt den Stein über die Oberfläche springen. Ein langsamer, niederfrequenter Wurf lässt den Stein sinken und tief in das Wasser eindringen. Dasselbe Prinzip gilt für Wirbelströme in einem Leiter.

Die Faustregel: Frequenz vs. Eindringtiefe

Die Beziehung ist einfach und umgekehrt:

- Höhere Frequenz = Geringere Stromeindringtiefe = Oberflächenerwärmung

- Niedrigere Frequenz = Tiefere Stromeindringtiefe = Durchwärmung

Diese Kontrolle über die Heiztiefe ist die wichtigste Funktion der Frequenz in jeder Induktionsanwendung.

Praktische Anwendungen verschiedener Frequenzen

Die Wahl der Frequenz wird ausschließlich durch das technische Ziel bestimmt. Verschiedene Frequenzbereiche sind für verschiedene industrielle Prozesse optimiert.

Hochfrequenz (HF): Für Oberflächenbehandlungen

Typischerweise im Bereich von 60 kHz bis 500 kHz arbeitend, ist die Hochfrequenzinduktion ideal für Anwendungen, bei denen nur die Oberfläche erwärmt werden muss. Die geringe Heiztiefe ist perfekt für das Härten von Zahnrädern, Wellen und anderen Komponenten, bei denen eine harte, verschleißfeste Oberfläche über einem zähen, duktilen Kern benötigt wird.

Mittelfrequenz (MF): Für Durchwärmung und Schmieden

Dieser Bereich wird zum vollständigen Erwärmen kleinerer Teile oder zum Vorwärmen größerer Teile zum Schmieden oder Umformen verwendet. Die tiefere Wärmeeindringung stellt sicher, dass der gesamte Querschnitt des Bauteils die Zieltremperatur erreicht.

Niederfrequenz (LF): Für die Erwärmung großer Massen

Für massive Werkstücke, wie große Knüppel oder Brammen, bietet die Niederfrequenzinduktion die notwendige tiefe Eindringung, um ein großes Metallvolumen gleichmäßig zu erwärmen. Sie ist auch die bevorzugte Frequenz für Schmelzanwendungen in Induktionsöfen.

Die Kompromisse verstehen

Die Auswahl einer Frequenz ist keine rein akademische Übung. Sie beinhaltet das Abwägen mehrerer praktischer und wirtschaftlicher Faktoren, um die optimale Lösung zu finden.

Frequenz vs. Leistung

Frequenz und Leistung sind unabhängige, aber miteinander verbundene Variablen. Sie können ein ähnliches Heizergebnis mit verschiedenen Kombinationen erzielen. Zum Beispiel könnte eine Einheit mit geringerer Leistung und hoher Frequenz eine Oberfläche genauso effektiv erwärmen wie eine Einheit mit höherer Leistung und mittlerer Frequenz, aber es könnte länger dauern. Die Wahl hängt oft von den Zykluszeitanforderungen im Vergleich zu den Gerätekosten ab.

Der Einfluss des Materials

Das Material des Werkstücks ist ein entscheidender Faktor. Magnetische Materialien wie Kohlenstoffstahl erwärmen sich unter ihrer Curie-Temperatur (dem Punkt, an dem sie nichtmagnetisch werden) viel leichter als nichtmagnetische Materialien wie Aluminium oder Kupfer. Die optimale Frequenz ändert sich je nach spezifischem Widerstand und magnetischer Permeabilität des Materials.

Kosten und Gerätekomplexität

Es gibt keine einzelne Maschine, die alles perfekt kann. Hochfrequenz-Stromversorgungen verwenden oft andere interne Komponenten als Niederfrequenz-Stromversorgungen. Die Entscheidung muss daher die Anschaffungskosten, die Effizienz und das Wartungsprofil der am besten für Ihre Hauptanwendung geeigneten Ausrüstung berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die richtige Frequenz diejenige, die am besten zu Ihrem gewünschten Ergebnis passt. Nutzen Sie Ihr Prozessziel als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten oder Löten dünner Teile liegt: Eine höhere Frequenz ist fast immer die richtige Wahl, um die Energie auf der Oberfläche zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Erwärmen eines Bauteils zum Schmieden liegt: Eine mittlere Frequenz bietet das Gleichgewicht zwischen Eindringtiefe und effizienter Heizzeit.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen eines großen Metallvolumens oder dem Erwärmen einer sehr dicken Bramme liegt: Eine niedrige Frequenz ist notwendig, um sicherzustellen, dass die Energie tief in die Masse eindringt.

Mit diesem Verständnis können Sie nun einen Prozess auswählen, der nicht nur auf der Frequenz basiert, sondern auf dem präzisen Ergebnis, das Sie erzielen müssen.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendung | Heiztiefe |

|---|---|---|

| Hoch (60-500 kHz) | Oberflächenhärten, Löten | Gering (Oberfläche) |

| Mittel (1-10 kHz) | Durchwärmung, Schmieden | Mäßig |

| Niedrig (50-500 Hz) | Schmelzen, Erwärmung großer Massen | Tief (gleichmäßig) |

Fällt es Ihnen schwer, den richtigen Induktionsheizprozess für Ihre Materialien auszuwählen?

Die Wahl der Frequenz ist entscheidend, um Ihr gewünschtes Ergebnis zu erzielen, sei es präzises Oberflächenhärten oder gleichmäßiges Durchwärmen. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und fachkundige Beratung zur Optimierung Ihrer thermischen Prozesse anzubieten.

Wir können Ihnen helfen:

- Die ideale Frequenz und Leistung für Ihr spezifisches Material und Ihre Anwendung auszuwählen.

- Effizienz und Konsistenz in Ihren Heizprozessen zu verbessern.

- Hervorragende Ergebnisse beim Härten, Löten, Schmieden oder Schmelzen zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie sich von unseren Experten helfen, die Kraft der Induktionserwärmung zu nutzen.

Nehmen Sie jetzt Kontakt mit unserem Team auf →

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Wie wirkt sich die Präzision der Temperaturregelung auf Ti/Al-Verbundwerkstoffe aus? Master-Vakuum-Heißpressen für überlegene Materialplastizität

- Warum wird ein Vakuum-Heißpress-Sinternofen für Ni-Cr-Co-Ti-V-Legierungen benötigt? Erreichen von hoher Dichte & Reinheit

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpress-Ofens für Cu/WC-Verbundwerkstoffe? Überlegene Dichte & Bindung

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion