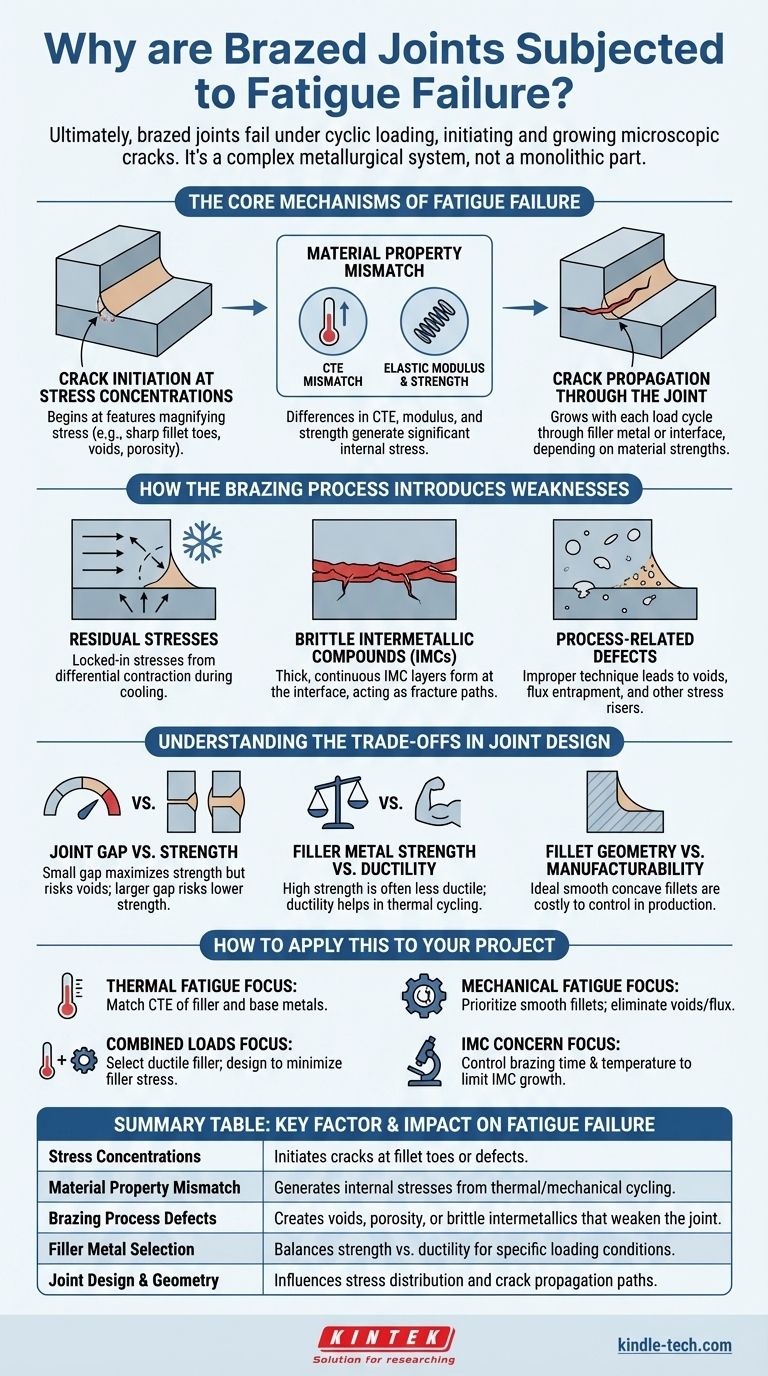

Letztendlich versagen hartgelötete Verbindungen durch Ermüdung aus dem gleichen grundlegenden Grund wie jede andere metallische Struktur: die wiederholte Anwendung von Spannung, bekannt als zyklische Belastung, initiiert und vergrößert mikroskopische Risse, bis die Verbindung die Last nicht mehr tragen kann. Diese Ausfälle werden selten durch einen einzelnen Fehler verursacht, sondern durch eine Kombination von Faktoren, einschließlich Spannungskonzentrationen an der Geometrie der Verbindung, Materialungleichheiten und Defekten, die während des Lötprozesses selbst entstehen.

Das Kernproblem ist, dass eine hartgelötete Verbindung ein metallurgisches System ist, kein monolithisches Teil. Ermüdungsversagen wird durch die komplexen Wechselwirkungen an der Grenzfläche zwischen zwei verschiedenen Grundmetallen und einem Füllmetall angetrieben, die jeweils einzigartige mechanische und thermische Eigenschaften aufweisen.

Die Kernmechanismen des Ermüdungsversagens

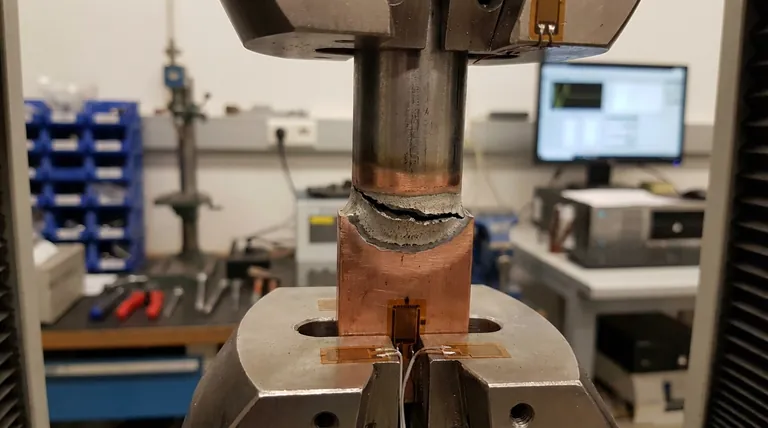

Ein Ermüdungsversagen in einer hartgelöteten Verbindung entfaltet sich in zwei Phasen: Rissbildung und Rissausbreitung. Zu verstehen, wo und warum diese Risse entstehen, ist der Schlüssel zu ihrer Vermeidung.

Rissbildung an Spannungskonzentrationen

Nahezu alle Ermüdungsrisse beginnen an einer Spannungskonzentration, einem geometrischen Merkmal, das die angelegte Spannung lokal verstärkt. In einer hartgelöteten Verbindung sind diese unvermeidlich.

Die häufigste Initiierungsstelle ist die Lötnahtzehe, der Punkt, an dem das Füllmetall auf die Oberfläche des Grundmaterials trifft. Eine scharfe oder konkave Kehlnaht wirkt wie eine mikroskopische Kerbe, die die Spannung durch Vibration oder Wärmeausdehnung konzentriert.

Andere Initiierungsstellen sind interne Defekte wie Hohlräume, Porosität oder Flussmitteleinschlüsse. Diese wirken als interne Kerben und erzeugen Hochspannungsbereiche tief in der Verbindung, wo Risse leicht entstehen können.

Die Rolle der Materialeigenschafts-Fehlanpassung

Eine hartgelötete Verbindung verbindet mindestens zwei Materialien – das Grundmetall(e) und die Fülllegierung. Ihre Eigenschaften sind niemals identisch, und diese Fehlanpassung ist ein Haupttreiber der Ermüdung.

Die kritischste Fehlanpassung ist oft der Wärmeausdehnungskoeffizient (WAK). Wenn die Verbindung erhitzt und abgekühlt wird (thermische Zyklen), dehnen sich Materialien mit unterschiedlichen WAKs unterschiedlich schnell aus und ziehen sich zusammen. Dies erzeugt erhebliche innere Spannungen, insbesondere an der Grenzfläche, selbst ohne äußere Belastung.

Unterschiede im Elastizitätsmodul und in der Festigkeit tragen ebenfalls dazu bei. Ein flexibleres Füllmetall kann sich stärker verformen als das starre Grundmetall, wodurch Dehnungskonzentrationen an der Grenzfläche entstehen, die den Ermüdungsprozess vorantreiben.

Rissausbreitung durch die Verbindung

Sobald ein Riss entsteht, wächst er mit jedem Lastzyklus. Der Weg, den er nimmt, hängt von den relativen Festigkeiten der beteiligten Materialien ab.

Ein Riss kann sich direkt durch das Füllmetall ausbreiten, insbesondere wenn das Füllmetall deutlich schwächer oder spröder ist als das Grundmetall. Alternativ kann er entlang der Grenzfläche zwischen Füll- und Grundmetall verlaufen, wenn die Bindung schlecht ist oder wenn sich dort spröde intermetallische Verbindungen gebildet haben.

Wie der Lötprozess Schwachstellen einführen kann

Die ideale hartgelötete Verbindung ist perfekt gleichmäßig, aber die Realität des Heiz- und Kühlprozesses führt zu inhärenten Merkmalen, die zu Schwachstellen werden können.

Eigenspannungen

Wenn die gelötete Baugruppe von der Löttemperatur abkühlt, ziehen sich die verschiedenen Materialien unterschiedlich schnell zusammen. Dies führt zu Eigenspannungen in der Verbindung. Diese eingebauten Spannungen können erheblich sein und die Menge der zusätzlichen zyklischen Spannung reduzieren, der die Verbindung standhalten kann, bevor ein Ermüdungsriss entsteht.

Spröde intermetallische Verbindungen (IMV)

Während des Lötens löst sich ein Teil des Grundmetalls im flüssigen Füllmetall. Beim Abkühlen können sich neue, unterschiedliche Schichten von intermetallischen Verbindungen (IMV) an der Grenzfläche bilden.

Während eine dünne, gut verteilte IMV-Schicht für eine gute metallurgische Bindung unerlässlich ist, sind dicke oder durchgehende IMV-Schichten oft extrem spröde. Diese wirken als vorbestehender Bruchpfad und reduzieren die Beständigkeit der Verbindung gegen Ermüdungsrisswachstum drastisch.

Prozessbedingte Defekte

Unsachgemäße Löttechnik ist eine direkte Ursache für ermüdungsanfällige Defekte. Unzureichendes Füllmetall erzeugt Hohlräume, während eine unsachgemäße Reinigung der Verbindung zu Flussmitteleinschlüssen führen kann. Beide wirken als signifikante interne Spannungskonzentratoren und bieten ideale Stellen für den Beginn von Ermüdungsrissen.

Die Kompromisse im Verbindungsdesign verstehen

Das Entwerfen einer ermüdungsbeständigen hartgelöteten Verbindung erfordert das Abwägen konkurrierender Faktoren. Es gibt kein einziges "bestes" Design, sondern nur das beste Design für eine bestimmte Anwendung.

Fugenabstand vs. Festigkeit

Ein sehr kleiner Fugenabstand kann die Festigkeit der Verbindung durch Kapillarwirkung maximieren, erschwert jedoch das Entweichen von Gas oder Flussmittel, wodurch das Risiko von Hohlräumen steigt. Ein größerer Abstand reduziert dieses Risiko, kann aber zu einer Verbindung mit geringerer Festigkeit und mehr Füllmetall führen, was ein Problem sein kann, wenn das Füllmetall das "schwache Glied" im System ist.

Füllmetallfestigkeit vs. Duktilität

Ein hochfestes Füllmetall mag ideal erscheinen, aber diese Legierungen sind oft weniger duktil (spröder). Ein duktileres Füllmetall kann Dehnungen aus thermischen Fehlanpassungen besser aufnehmen, indem es sich leicht verformt, was die Ermüdungslebensdauer bei thermischen Zyklusanwendungen verbessern kann. Diese gleiche Duktilität kann jedoch unter hohen mechanischen Belastungen ein Nachteil sein.

Kehlnahtgeometrie vs. Herstellbarkeit

Eine große, glatte und konkave Kehlnaht ist ideal zur Reduzierung der Spannungskonzentration und zur Verbesserung der Ermüdungslebensdauer. Das Erreichen dieser perfekten Geometrie kann jedoch in einer Produktionsumgebung schwierig und kostspielig zu kontrollieren sein, da mehr Füllmetall und eine präzise Prozesskontrolle erforderlich sind.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Designstrategie muss sich an der dominierenden Art der Ermüdung orientieren, der die Verbindung ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf der thermischen Ermüdungsbeständigkeit liegt: Wählen Sie eine Füllmetall- und Grundmetallkombination mit eng aufeinander abgestimmten Wärmeausdehnungskoeffizienten (WAK).

- Wenn Ihr Hauptaugenmerk auf der mechanischen Ermüdungsbeständigkeit liegt: Priorisieren Sie ein Verbindungsdesign mit glatten, großzügigen Kehlnähten und implementieren Sie strenge Prozesskontrollen, um interne Hohlräume und Flussmitteleinschlüsse zu eliminieren.

- Wenn Ihre Verbindung sowohl thermischen als auch mechanischen Belastungen ausgesetzt ist: Wählen Sie ein duktiles Füllmetall, das thermische Dehnungen aufnehmen kann, während Sie die Verbindungsgeometrie (z. B. eine Überlappungsverbindung) so gestalten, dass die vom Füllmetall selbst getragene Spannung minimiert wird.

- Wenn Sprödigkeit durch intermetallische Verbindungen ein Problem darstellt: Kontrollieren Sie Ihre Lötzeit und -temperatur akribisch, um das Wachstum von IMV-Schichten an der Grenzfläche zu begrenzen.

Indem Sie verstehen, dass eine hartgelötete Verbindung ein komplexes System ist, können Sie über das bloße Verbinden von Teilen hinausgehen und robuste, zuverlässige Verbindungen entwickeln, die lange halten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf das Ermüdungsversagen |

|---|---|

| Spannungskonzentrationen | Initiiert Risse an Kehlnahtzehen oder Defekten |

| Materialeigenschafts-Fehlanpassung (WAK/Modul) | Erzeugt innere Spannungen durch thermische/mechanische Zyklen |

| Lötprozessdefekte | Erzeugt Hohlräume, Porosität oder spröde Intermetallika, die die Verbindung schwächen |

| Füllmetallauswahl | Gleicht Festigkeit vs. Duktilität für spezifische Belastungsbedingungen aus |

| Verbindungsdesign & Geometrie | Beeinflusst die Spannungsverteilung und Rissausbreitungspfade |

Entwickeln Sie ermüdungsbeständige hartgelötete Verbindungen mit Zuversicht. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Lötungslösungen und Laborgeräte anzubieten, um Sie bei der Optimierung des Verbindungsdesigns, der Auswahl der richtigen Materialien und der Implementierung präziser Prozesskontrollen zu unterstützen. Egal, ob Sie es mit thermischen Zyklen, mechanischen Belastungen oder komplexen Materialkombinationen zu tun haben, unsere Expertise stellt sicher, dass Ihre hartgelöteten Verbindungen die höchsten Standards an Haltbarkeit und Leistung erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsbedürfnisse mit maßgeschneiderten Lösungen und zuverlässiger Ausrüstung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die Heißpressmethode des Sinterns? Ein Leitfaden zur Herstellung hochdichter Materialien

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Was ist die Auswirkung der Druckerhöhung während des Sinterns im Warmpressen? Optimierung von Dichte, Zeit und Temperatur