Bei der thermischen Analyse ist die Ofenatmosphäre keine passive Hintergrundbedingung, sondern ein aktives Reaktionsmittel. Die Art des Gases, das eine Probe umgibt, bestimmt direkt, welche chemischen Reaktionen während des Erhitzens ablaufen können, was den Zersetzungspfad des Materials, seine thermische Stabilität und die resultierenden Daten von Geräten wie TGA oder DSC grundlegend verändert. Die Wahl der falschen Atmosphäre ist eine der häufigsten Ursachen für fehlerhafte und nicht reproduzierbare Ergebnisse.

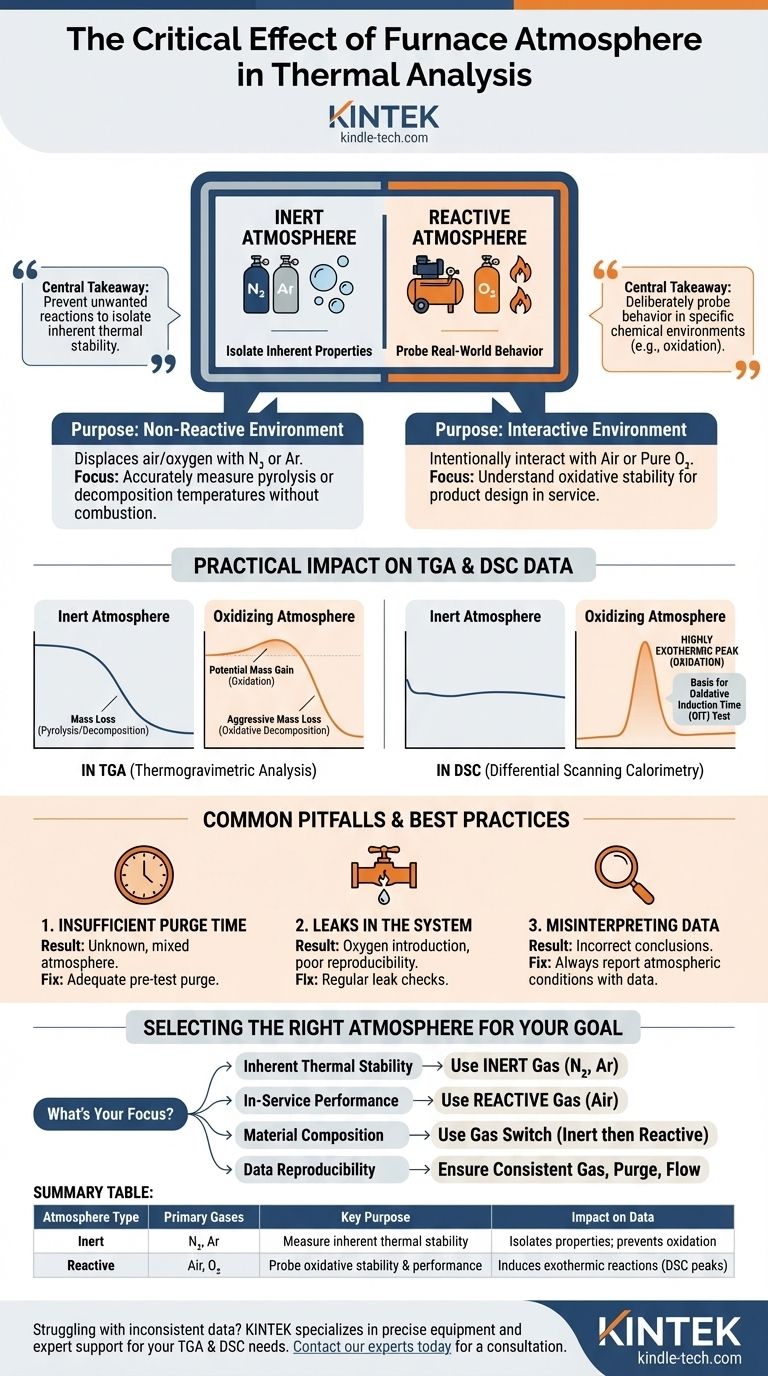

Die zentrale Erkenntnis ist: Eine inerte Atmosphäre (wie Stickstoff) wird verwendet, um die inhärenten thermischen Eigenschaften eines Materials zu isolieren, indem unerwünschte Reaktionen verhindert werden, während eine reaktive Atmosphäre (wie Luft oder Sauerstoff) verwendet wird, um gezielt das Verhalten des Materials in einer bestimmten chemischen Umgebung zu untersuchen, beispielsweise seine Oxidationsbeständigkeit.

Die Rolle der Atmosphäre: Inert vs. Reaktionsfreudig

Die wichtigste Entscheidung bei der Einrichtung eines thermischen Analyseexperiments ist die Wahl zwischen einer inerten oder einer reaktiven Gasumgebung. Diese Wahl bestimmt die Art der chemischen Veränderungen, die Sie messen werden.

Der Zweck einer inerten Atmosphäre

Eine inerte Atmosphäre soll mit der Probe nicht reagieren. Das Ziel ist es, eine kontrollierte Umgebung zu schaffen, in der die einzige verändernde Variable die Hitze ist.

Gase wie Stickstoff (N₂) oder Argon (Ar) werden verwendet, um den Ofen kontinuierlich zu spülen und so jegliche Umgebungsluft und Sauerstoff zu verdrängen. Dies verhindert das Auftreten oxidativer Nebenreaktionen.

Unter einem Inertgas können Sie die inhärente thermische Stabilität eines Materials, wie seine Pyrolyse- oder Zersetzungstemperatur, genau messen, ohne den erschwerenden Einfluss der Verbrennung.

Der Zweck einer reaktiven Atmosphäre

Eine reaktive Atmosphäre wird verwendet, um die Wechselwirkung zwischen der Probe und einem bestimmten Gas während des Erhitzens gezielt zu untersuchen. Die gebräuchlichste reaktive Atmosphäre ist Luft oder reiner Sauerstoff (O₂).

Diese Einstellung ist entscheidend für das Verständnis der Oxidationsstabilität eines Materials. Sie hilft bei der Beantwortung der Frage, wie sich ein Material in seiner realen Betriebsumgebung verhält, in der Sauerstoff vorhanden ist.

Beispielsweise ist die Messung der Temperatur, bei der ein Kunststoff in Luft abgebaut wird, für die Produktentwicklung oft relevanter als die Kenntnis seiner Zersetzungstemperatur im Vakuum.

Praktische Auswirkungen auf die Daten der thermischen Analyse

Die Wahl der Atmosphäre hat einen direkten und oft dramatischen Einfluss auf die von verschiedenen Instrumenten der thermischen Analyse erzeugten Datenkurven.

Bei der TGA (Thermogravimetrische Analyse)

TGA misst Massenänderungen in Abhängigkeit von der Temperatur. In einer inerten Atmosphäre beobachten Sie typischerweise einen einfachen Massenverlust, wenn das Material pyrolysiert und sich in flüchtige Bestandteile zersetzt.

In einer oxidierenden Atmosphäre wie Luft ist die TGA-Kurve weitaus komplexer. Sie sehen möglicherweise zuerst einen leichten Massenzuwachs, wenn das Material mit Sauerstoff reagiert, gefolgt von einem starken Massenverlust bei einer niedrigeren Temperatur als in Stickstoff, da die oxidative Zersetzung oft aggressiver ist.

Bei der DSC (Dynamische Differenzkalorimetrie)

DSC misst den Wärmefluss in oder aus einer Probe. Oxidation ist ein stark exothermer Prozess, was bedeutet, dass sie eine große Menge an Wärme freisetzt.

Ein in Luft erhitztes Material zeigt einen großen exothermen Peak in der DSC-Kurve, der seiner Oxidation entspricht. Dieser Effekt tritt vollständig nicht auf, wenn dasselbe Material in Stickstoff gemessen wird. Dieses Prinzip ist die Grundlage für den Standardtest Oxidative Induktionszeit (OIT), der die Wirksamkeit von Antioxidantien misst.

Häufige Fallstricke und Best Practices

Wenn die Ofenatmosphäre nicht richtig kontrolliert wird, können die Daten irreführend und nicht reproduzierbar sein.

Unzureichende Spülzeit

Vor Beginn einer Messung muss der Ofen für eine angemessene Zeit mit dem gewünschten Gas gespült werden, um jegliche Restluft vollständig zu entfernen.

Wenn das Heizprogramm zu früh gestartet wird, wird das Experiment in einer unbekannten, gemischten Atmosphäre durchgeführt, was die Daten unzuverlässig macht. Ein anfängliches, unerwartetes Oxidationsereignis ist ein klassisches Zeichen für eine unzureichende Spülung.

Undichtigkeiten im System

Selbst eine winzige Undichtigkeit in einer Gasleitung oder Ofendichtung kann Sauerstoff in ein Experiment einbringen, das inert sein soll.

Dies kann zu subtilen, aber signifikanten Verschiebungen der Zersetzungstemperaturen führen und ist eine häufige Ursache für schlechte Reproduzierbarkeit von Messung zu Messung. Regelmäßige Dichtheitsprüfungen sind ein kritischer Wartungsschritt.

Fehlinterpretation der Daten

Es ist unerlässlich, die atmosphärischen Bedingungen immer zusammen mit den Daten zu dokumentieren. Eine in Luft gemessene Zersetzungstemperatur ist ein Maß für die Oxidationsstabilität, nicht für die inhärente thermische Stabilität.

Die Verwechslung dieser beiden Eigenschaften ist ein häufiger Fehler, der zu falschen Schlussfolgerungen über die grundlegenden Eigenschaften eines Materials führt.

Auswahl der richtigen Atmosphäre für Ihr Ziel

Um aussagekräftige Ergebnisse zu erzielen, müssen Sie die Wahl der Atmosphäre auf die spezifische Frage abstimmen, die Sie beantworten möchten.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der inhärenten thermischen Stabilität liegt: Verwenden Sie ein hochreines Inertgas wie Stickstoff oder Argon, um die Zersetzung von der Oxidation zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Bewertung der Leistung im Einsatz liegt: Verwenden Sie ein reaktives Gas wie Luft, um die reale Betriebsumgebung des Materials zu simulieren.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Materialzusammensetzung liegt: Verwenden Sie eine Abfolge von inertem gefolgt von reaktivem Gas (ein „Gasschalt-Experiment“), um flüchtige Bestandteile, Ruß und Gehalt an anorganischen Füllstoffen zu trennen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Datenreproduzierbarkeit liegt: Verwenden Sie immer denselben Gastyp, eine ausreichende Spülzeit vor dem Test und eine präzise gesteuerte Durchflussrate für jedes Experiment.

Indem Sie die Ofenatmosphäre als bewusste experimentelle Variable behandeln, erhalten Sie eine präzise Kontrolle über Ihre Analyse und gewinnen weitaus aussagekräftigere Einblicke in das Verhalten Ihres Materials.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptgase | Hauptzweck | Auswirkung auf die Daten |

|---|---|---|---|

| Inert | Stickstoff (N₂), Argon (Ar) | Messung der inhärenten thermischen Stabilität (Pyrolyse, Zersetzung) | Isoliert Materialeigenschaften; verhindert Oxidation |

| Reaktiv | Luft, Sauerstoff (O₂) | Untersuchung der Oxidationsstabilität & Leistung im realen Einsatz | Löst exotherme Reaktionen aus (z. B. Oxidationspeaks in DSC) |

Haben Sie Probleme mit inkonsistenten oder irreführenden Daten zur thermischen Analyse? Die Ofenatmosphäre ist eine kritische Variable, die Ihre Ergebnisse maßgeblich beeinflussen kann. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und die fachkundige Unterstützung bereitzustellen, die Sie benötigen, um Ihre Workflows für die thermische Analyse zu meistern. Ob Sie zuverlässige Inertgasspülsysteme oder Konfigurationen für Studien unter reaktiver Atmosphäre benötigen, unsere Lösungen sind darauf ausgelegt, die Genauigkeit und Reproduzierbarkeit Ihrer TGA- und DSC-Daten zu gewährleisten. Lassen Sie uns Ihren Prozess optimieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2