Kurz gesagt, eine Erhöhung der Mühlengeschwindigkeit führt zu einem feineren Endprodukt. Dies geschieht, weil eine schnellere Rotation häufigere und kräftigere Kollisionen zwischen den Mahlkörpern erzeugt, was zu einer effektiveren Partikelgrößenreduzierung führt.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass es bei der Mühlengeschwindigkeit nicht nur um die Geschwindigkeit geht; es geht darum, die Art des Mahlvorgangs zu steuern. Durch die Änderung der Geschwindigkeit verändern Sie grundlegend das Gleichgewicht zwischen hochenergetischen Stößen und energieärmeren abrasiven Kräften im Inneren der Mühle.

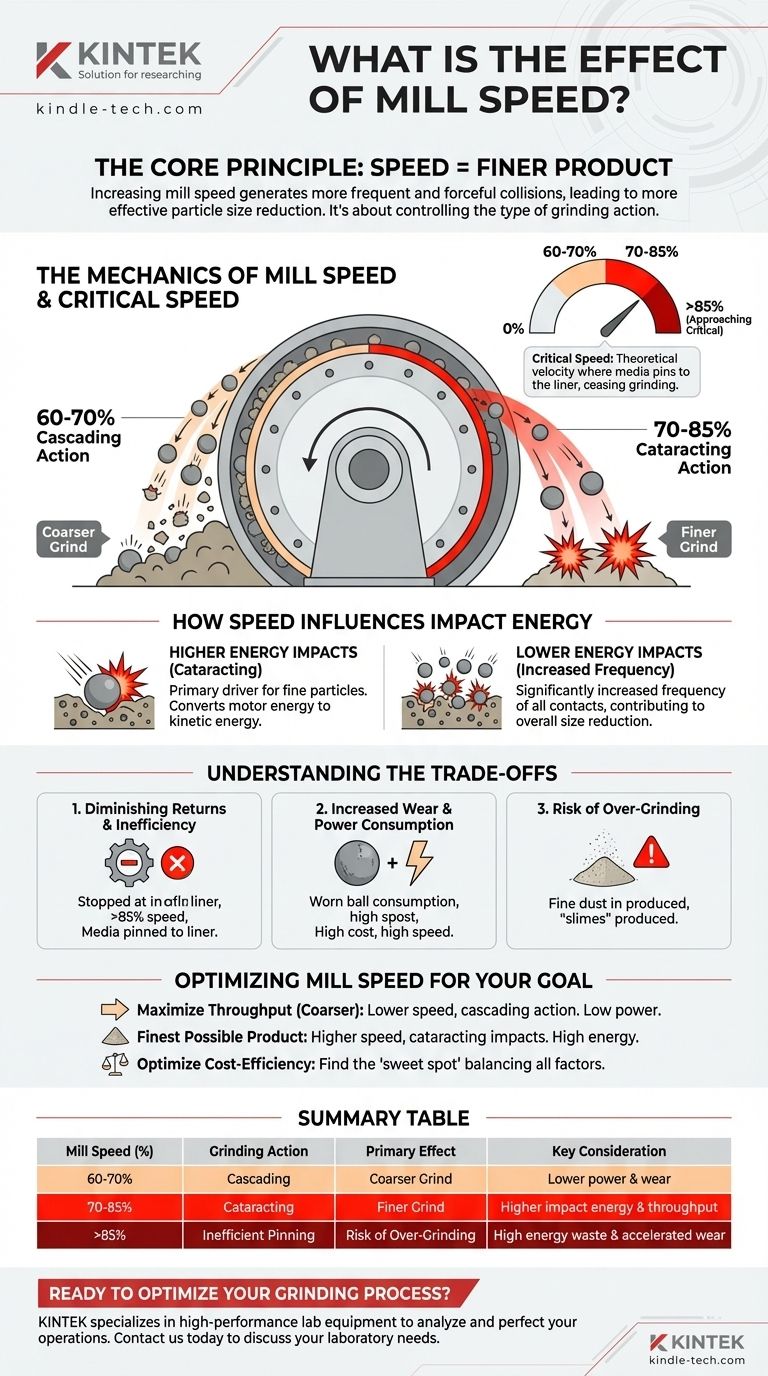

Die Mechanik der Mühlengeschwindigkeit

Um Ihren Mahlprozess effektiv zu steuern, müssen Sie verstehen, wie die Rotationsgeschwindigkeit die Physik innerhalb des Mühlenmantels verändert. Dies wird durch ein Schlüsselkonzept, die "kritische Geschwindigkeit", bestimmt.

Das Konzept der kritischen Geschwindigkeit

Die kritische Geschwindigkeit ist die theoretische Geschwindigkeit, bei der die Zentrifugalkraft die Mahlkörper (wie Stahlkugeln oder Stäbe) dazu bringen würde, sich an die Mühlenauskleidung zu pressen, wodurch der Mahlvorgang effektiv zum Erliegen käme.

Die Betriebsgeschwindigkeit der Mühle wird daher immer als Prozentsatz der kritischen Geschwindigkeit angegeben. Dieser Prozentsatz bestimmt den Charakter des Mahlvorgangs.

Vom Kaskadieren zum Kataraktieren

Bei niedrigeren Geschwindigkeiten (z.B. 60-70% der kritischen Geschwindigkeit) "kaskadieren" die Mahlkörper. Das bedeutet, die Körper rollen die Oberfläche der Charge herunter, wodurch eine reibende und abrasive Wirkung entsteht, die für gröberes Mahlen effektiv ist.

Wenn Sie die Geschwindigkeit erhöhen (z.B. 70-85% der kritischen Geschwindigkeit), verschiebt sich die Aktion zum "Kataraktieren". Die Körper werden weiter die Auskleidung hinauf und in die Luft geschleudert, wodurch ein freier Fall entsteht, der zu hochenergetischen Stößen auf das darunter liegende Erz führt.

Wie die Geschwindigkeit die Aufprallenergie beeinflusst

Die Aussage, dass erhöhte Geschwindigkeit sowohl "höhere als auch niedrigere Energiestöße" erzeugt, ist entscheidend.

Die höheren Energiestöße sind ein direktes Ergebnis der kataraktierenden Bewegung. Eine schnellere Mühle schleudert die Mahlkörper höher, wandelt mehr Motorenergie in potenzielle Energie um, die dann beim Aufprall zu kinetischer Energie wird. Dies ist der Hauptantrieb für die Erzeugung feiner Partikel.

Die niedrigeren Energiestöße beziehen sich auf die signifikant erhöhte Häufigkeit aller Kollisionen. Da sich alles schneller bewegt, steigt auch die Anzahl kleinerer, zufälliger Kontakte und abrasiver Wechselwirkungen dramatisch an, was zur gesamten Größenreduzierung beiträgt.

Die Kompromisse verstehen

Eine Mühle einfach mit der maximal möglichen Geschwindigkeit zu betreiben, ist selten die effektivste oder wirtschaftlichste Strategie. Die Vorteile eines feineren Mahlguts sind mit erheblichen Betriebskosten und physikalischen Einschränkungen verbunden.

Abnehmende Erträge und Ineffizienz

Es gibt eine optimale Geschwindigkeit für die Effizienz. Wenn Sie sich der kritischen Geschwindigkeit nähern, verbringen die Mahlkörper mehr Zeit an die Auskleidung gepresst, was die Anzahl der effektiven Stöße reduziert. Ein Überschreiten des optimalen Punktes verschwendet Energie ohne einen proportionalen Anstieg der Mahlleistung.

Erhöhter Verschleiß und Stromverbrauch

Höhere Geschwindigkeiten und energischere Stöße führen direkt zu einem beschleunigten Verschleiß sowohl der Mahlkörper als auch der Mühlenauskleidungen. Dies erhöht die Wartungshäufigkeit und die Ersatzkosten. Darüber hinaus erfordert der Betrieb bei höheren Geschwindigkeiten deutlich mehr Strom, was oft der größte einzelne Betriebskostenfaktor für einen Mahlkreislauf ist.

Risiko der Übermahlung

Für viele Anwendungen, insbesondere in der Mineralverarbeitung, kann die Produktion von übermäßigen ultrafeinen Partikeln (oder "Schlämmen") für nachgeschaltete Rückgewinnungsprozesse wie die Flotation schädlich sein. Eine höhere Mühlengeschwindigkeit erhöht das Risiko der Übermahlung von wertvollem Material zu einer Partikelgröße, die zu fein ist, um effizient zurückgewonnen zu werden.

Optimierung der Mühlengeschwindigkeit für Ihr Ziel

Die richtige Mühlengeschwindigkeit hängt vollständig vom Ziel Ihres spezifischen Betriebs ab. Sie müssen die Anforderungen an die Produktgröße mit den Betriebskosten in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes mit einem gröberen Produkt liegt: Betreiben Sie die Mühle mit einem geringeren Prozentsatz der kritischen Geschwindigkeit, um eine kaskadierende, abrasive Wirkung zu fördern, die weniger Strom verbraucht und weniger Verschleiß verursacht.

- Wenn Ihr Hauptaugenmerk auf der Produktion des feinstmöglichen Produkts liegt: Betreiben Sie die Mühle mit einem höheren Prozentsatz der kritischen Geschwindigkeit, um die Anzahl der hochenergetischen, kataraktierenden Stöße zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Kosteneffizienz liegt: Sie müssen den operativen "Sweet Spot" finden, der Durchsatz und Partikelgröße mit den Kosten für Stromverbrauch und Medien-/Auskleidungsverschleiß in Einklang bringt.

Letztendlich geht es bei der Steuerung der Mühlengeschwindigkeit darum, die interne Physik der Mühle bewusst zu managen, um Ihr präzises Betriebsziel zu erreichen.

Zusammenfassungstabelle:

| Mühlengeschwindigkeit (als % der kritischen Geschwindigkeit) | Mahlvorgang | Primärer Effekt auf das Produkt | Wichtige Überlegung |

|---|---|---|---|

| 60-70% | Kaskadierend | Gröberes Mahlgut | Geringerer Stromverbrauch und Verschleiß |

| 70-85% | Kataraktierend | Feineres Mahlgut | Höhere Aufprallenergie und Durchsatz |

| >85% (Annäherung an kritisch) | Ineffizientes Anhaften | Risiko der Übermahlung | Hohe Energieverschwendung und beschleunigter Verschleiß |

Bereit, Ihren Mahlprozess zu optimieren?

Die perfekte Mühlengeschwindigkeit für Ihr spezifisches Material und Ihre Produktionsziele zu finden, ist der Schlüssel zur Maximierung von Effizienz und Rentabilität. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, um Sie bei der Analyse und Perfektionierung Ihrer Mahloperationen zu unterstützen.

Wir verstehen das kritische Gleichgewicht zwischen Partikelgröße, Durchsatz und Betriebskosten. Lassen Sie uns Ihr Labor mit den richtigen Werkzeugen ausstatten, um überragende Ergebnisse zu erzielen.

Kontaktieren Sie KINTEL noch heute, um Ihre Laboranforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihre Prozesskontrolle und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.