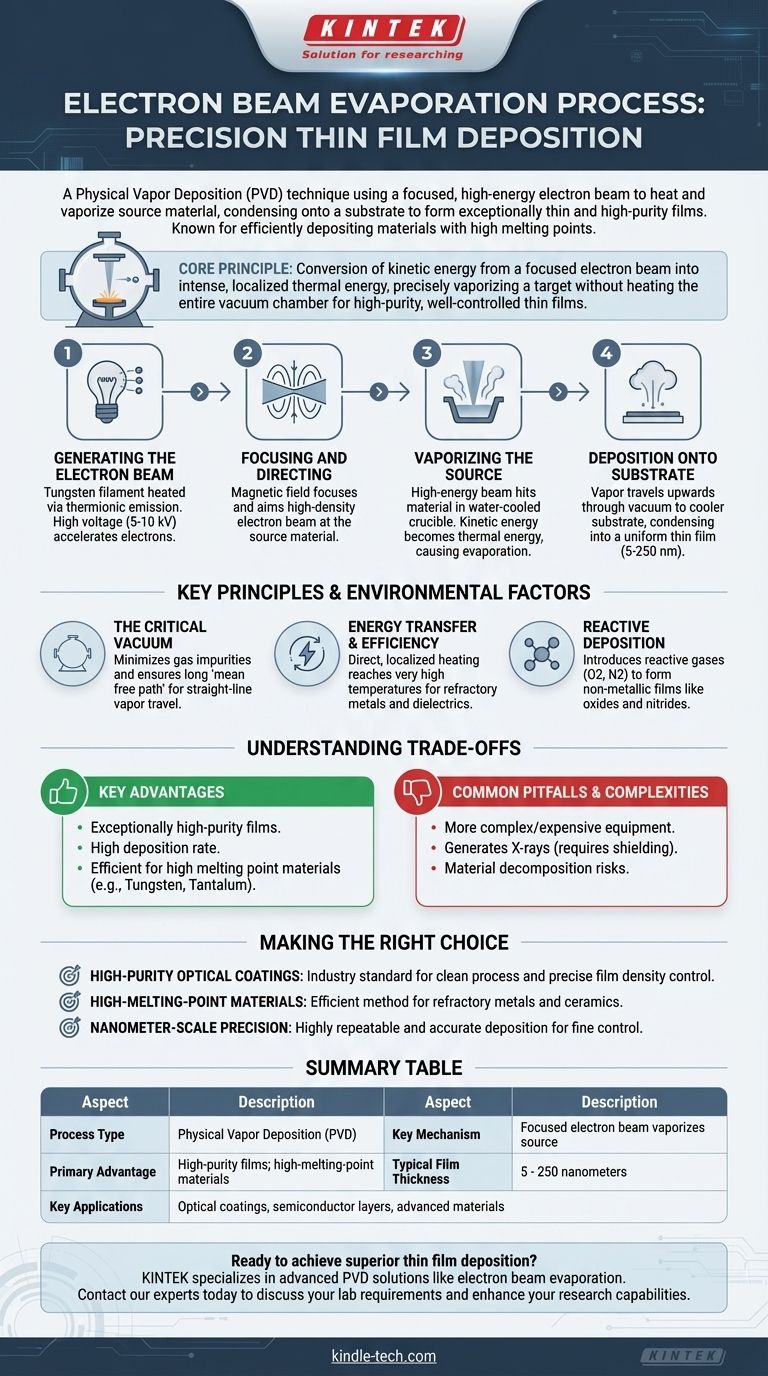

Kurz gesagt, die Elektronenstrahlverdampfung ist eine physikalische Gasphasenabscheidungstechnik (PVD), die einen fokussierten, hochenergetischen Elektronenstrahl verwendet, um ein Ausgangsmaterial in einer Vakuumkammer zu erhitzen und zu verdampfen. Dieser Dampf bewegt sich dann und kondensiert auf einem Substrat, wodurch ein außergewöhnlich dünner und hochreiner Film entsteht. Der Prozess zeichnet sich durch seine Fähigkeit aus, Materialien mit sehr hohen Schmelzpunkten effizient abzuscheiden.

Das Kernprinzip der Elektronenstrahlverdampfung ist die Umwandlung der kinetischen Energie eines fokussierten Elektronenstrahls in intensive, lokalisierte Wärmeenergie. Dies ermöglicht die präzise Verdampfung eines Zielmaterials, ohne die gesamte Vakuumkammer zu erhitzen, und gewährleistet so die Erzeugung hochreiner, gut kontrollierter Dünnschichten.

Der Schritt-für-Schritt-Prozess der E-Beam-Verdampfung

Um ihre Vorteile zu verstehen, ist es wichtig, die Mechanik des Prozesses aufzuschlüsseln. Jeder Schritt wird präzise gesteuert, um ein bestimmtes Ergebnis in Bezug auf Filmqualität und -dicke zu erzielen.

Schritt 1: Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einer Elektronenquelle, typischerweise einem Wolframfaden. Ein starker elektrischer Strom wird durch diesen Faden geleitet, wodurch er auf eine Temperatur erhitzt wird, bei der er Elektronen durch einen Prozess namens thermionische Emission abgibt.

Eine hohe Spannung, oft zwischen 5 und 10 Kilovolt (kV), wird dann angelegt, um diese freien Elektronen mit hoher Geschwindigkeit vom Faden wegzubeschleunigen.

Schritt 2: Fokussierung und Lenkung des Strahls

Nach der Beschleunigung wird der Elektronenstrom durch ein Magnetfeld geformt und gelenkt. Dieses Feld wirkt wie eine Linse und fokussiert die Elektronen zu einem schmalen, hochdichten Strahl, der auf das Ausgangsmaterial gerichtet ist.

Diese präzise Steuerung ermöglicht es, die Energie an einen sehr spezifischen Punkt auf dem Ziel zu liefern.

Schritt 3: Verdampfung des Ausgangsmaterials

Das Ausgangsmaterial oder Evaporant wird in einem wassergekühlten Kupfertiegel oder -herd gehalten. Wenn der hochenergetische Elektronenstrahl auf das Material trifft, wird seine kinetische Energie sofort in intensive Wärmeenergie umgewandelt.

Diese lokalisierte Erhitzung ist extrem effizient und führt dazu, dass das Material schnell schmilzt und dann verdampft (oder sublimiert, direkt vom Feststoff in den gasförmigen Zustand übergeht). Die Wasserkühlung des Tiegels ist entscheidend, um zu verhindern, dass der Behälter selbst schmilzt und den Prozess verunreinigt.

Schritt 4: Abscheidung auf dem Substrat

Das verdampfte Material bewegt sich in gasförmiger Phase nach oben durch die Vakuumkammer. Es erreicht schließlich das viel kühlere Substrat, das direkt über der Quelle positioniert ist.

Beim Kontakt mit der kühleren Oberfläche kondensiert der Dampf wieder zu einem festen Zustand und bildet einen gleichmäßigen, dünnen Film. Die Dicke dieses Films liegt typischerweise zwischen 5 und 250 Nanometern.

Grundprinzipien und Umweltfaktoren

Die Wirksamkeit der Elektronenstrahlverdampfung hängt von einigen grundlegenden Prinzipien ab, die sie von anderen Abscheidungsmethoden unterscheiden.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess wird in einer Hochvakuumumgebung durchgeführt. Dies ist aus zwei Gründen unerlässlich. Erstens minimiert es das Vorhandensein von Umgebungsgasmolekülen, die mit dem Dampf reagieren und Verunreinigungen im fertigen Film verursachen könnten.

Zweitens stellt das Vakuum sicher, dass die verdampften Partikel ohne Kollision in einer geraden Linie von der Quelle zum Substrat gelangen können, ein Konzept, das als langer „mittlerer freier Weg“ bekannt ist.

Energieübertragung und Effizienz

Die direkte Energieübertragung von Elektronen auf das Ausgangsmaterial ist hoch effizient. Im Gegensatz zur einfacheren thermischen Verdampfung, bei der der gesamte Tiegel erhitzt wird, erhitzt die E-Beam-Verdampfung nur das Material selbst.

Dies ermöglicht es dem Prozess, die sehr hohen Temperaturen zu erreichen, die zur Verdampfung von hochschmelzenden Metallen und dielektrischen Materialien erforderlich sind, die mit anderen Methoden schwierig oder unmöglich abzuscheiden sind.

Reaktive Abscheidung

Der Prozess kann für komplexere Materialien angepasst werden. Durch die Einführung einer kontrollierten Menge eines reaktiven Gases, wie Sauerstoff oder Stickstoff, in die Kammer während der Abscheidung ist es möglich, nichtmetallische Filme wie Oxide und Nitride auf dem Substrat zu bilden.

Die Kompromisse verstehen

Wie jeder fortschrittliche technische Prozess hat auch die E-Beam-Verdampfung deutliche Vorteile und Einschränkungen, die sie für bestimmte Anwendungen geeignet machen.

Wesentliche Vorteile

Der Hauptvorteil ist die Fähigkeit, außergewöhnlich hochreine Filme zu erzeugen. Die lokalisierte Erhitzung und die Vakuumumgebung verhindern eine Kontamination durch den Tiegel oder atmosphärische Gase.

Darüber hinaus bietet sie eine hohe Abscheiderate und ist eine der wenigen Methoden, die in der Lage ist, Materialien mit sehr hohen Schmelzpunkten, wie Wolfram oder Tantal, effizient zu verdampfen.

Häufige Fallstricke und Komplexitäten

Die für die E-Beam-Verdampfung erforderliche Ausrüstung ist deutlich komplexer und teurer als die für die thermische Verdampfung.

Der hochenergetische Elektronenstrahl kann auch Röntgenstrahlen erzeugen, was eine entsprechende Abschirmung zum Schutz des Bedieners erfordert. Außerdem können sich einige Materialien bei den beteiligten hohen Temperaturen zersetzen, und Streuelektronen können manchmal das Substrat oder den wachsenden Film beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Anforderungen an den fertigen Film ab. Die E-Beam-Verdampfung zeichnet sich in Anwendungen aus, bei denen Reinheit und Materialeigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen Beschichtungen liegt: Die E-Beam-Verdampfung ist aufgrund ihres sauberen Vakuumprozesses und der präzisen Kontrolle der Filmdichte der Industriestandard.

- Wenn Sie hochschmelzende Metalle oder Keramiken abscheiden müssen: Die intensive, lokalisierte Energie des Elektronenstrahls macht sie zu einer der wenigen praktikablen und effizienten Methoden.

- Wenn Ihre Anwendung präzise Filmdicken im Nanometerbereich erfordert: Die Stabilität und feine Steuerung des Elektronenstrahls ermöglichen eine hochgradig wiederholbare und genaue Abscheidung.

Letztendlich ist die Elektronenstrahlverdampfung ein leistungsstarkes und vielseitiges Werkzeug zur Bearbeitung von Materialoberflächen im Nanobereich, das Fortschritte in der Elektronik, Optik und bei fortschrittlichen Materialien ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselmechanismus | Fokussierter Elektronenstrahl verdampft Ausgangsmaterial |

| Hauptvorteil | Hochreine Filme; Abscheidung von hochschmelzenden Materialien möglich |

| Typische Filmdicke | 5 - 250 Nanometer |

| Schlüsselanwendungen | Optische Beschichtungen, Halbleiterschichten, fortschrittliche Materialien |

Bereit, eine überlegene Dünnschichtabscheidung in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für physikalische Gasphasenabscheidungsverfahren (PVD) wie die Elektronenstrahlverdampfung. Ob Sie optische Beschichtungen, Halbleiterbauelemente oder fortschrittliche Materialien entwickeln, unser Fachwissen und unsere hochwertige Ausrüstung können Ihnen helfen, die hochreinen, präzisen Ergebnisse zu erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Forschungs- und Entwicklungskapazitäten verbessern können.

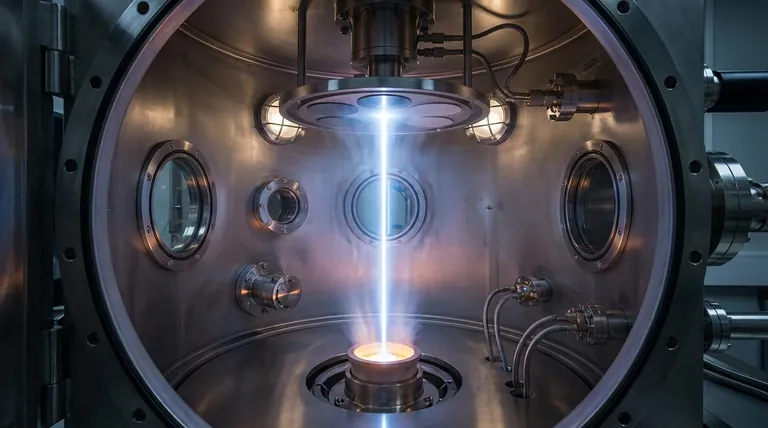

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wofür wird die E-Beam-Verdampfung eingesetzt? Erzielen Sie hochreine Dünnschichten für anspruchsvolle Anwendungen

- Ist Sputtern besser als Verdampfung in Bezug auf die Reinheit? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Was sind die Alternativen zum Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind thermische Verdampfungsquellen? Wichtige Typen und wie man die richtige auswählt

- Was ist Vakuumabscheidung oder Vakuum-Thermisches Verdampfen (VTE)? Ein Leitfaden für hochreine Dünnschichtbeschichtungen

- Was ist thermisches Aufdampfen bei der Dünnschichtabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtung