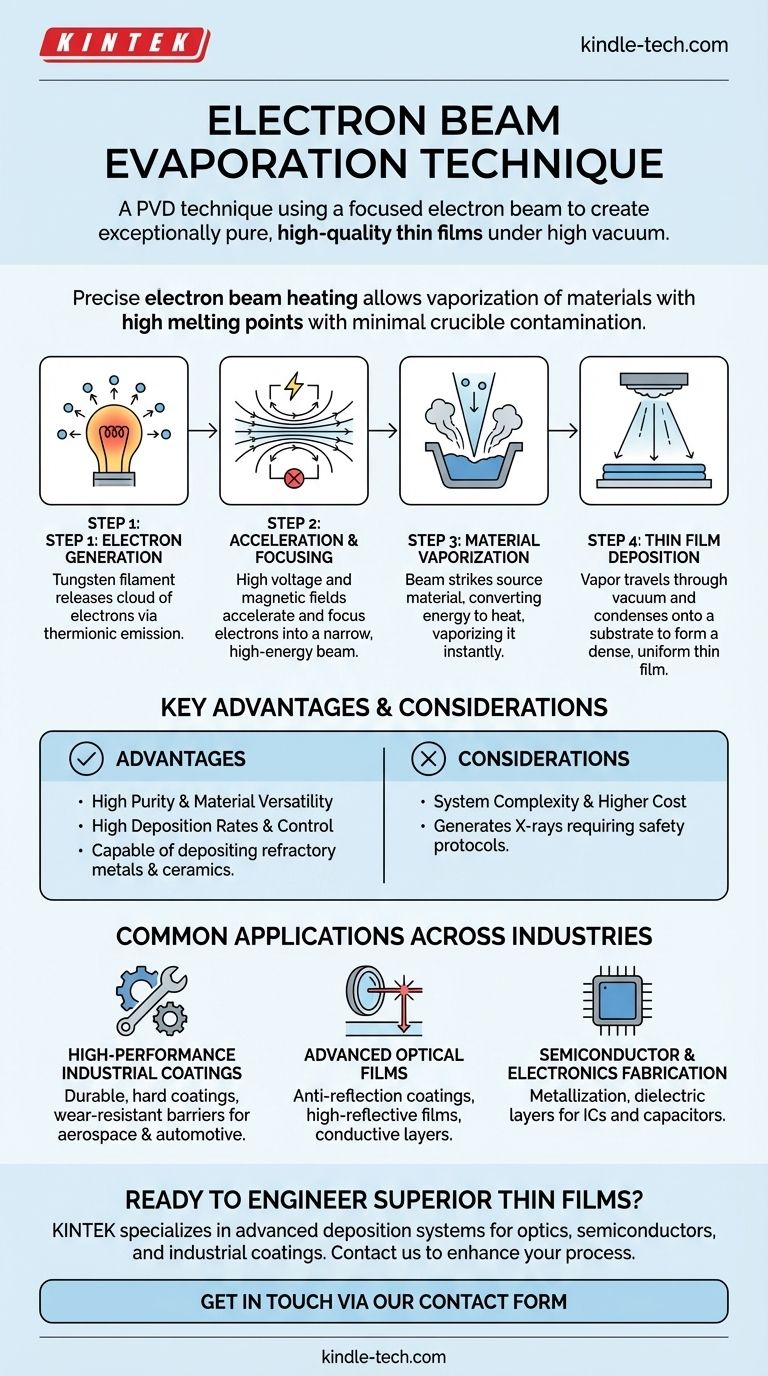

Im Kern ist die Elektronenstrahlverdampfung eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Herstellung außergewöhnlich reiner, hochwertiger Dünnschichten eingesetzt wird. Sie arbeitet in einem Hochvakuum, indem ein fokussierter Strahl hochenergetischer Elektronen auf ein Ausgangsmaterial gerichtet wird, wodurch die kinetische Energie der Elektronen in intensive thermische Energie umgewandelt wird. Diese Wärme verdampft das Material, das dann zu einem Substrat transportiert wird und dort kondensiert, um die gewünschte Beschichtung zu bilden.

Das zentrale Prinzip der Elektronenstrahlverdampfung ist ihre Fähigkeit, einen präzise gesteuerten Elektronenstrahl für eine hochlokalisierte Erwärmung zu nutzen. Dies ermöglicht die Verdampfung einer Vielzahl von Materialien, einschließlich solcher mit sehr hohen Schmelzpunkten, während die Kontamination durch den Tiegel, der das Material enthält, minimiert wird.

Funktionsweise: Eine Schritt-für-Schritt-Analyse

Um diese Technik zu verstehen, ist es am besten, den Prozess von der Elektronenemission bis zur Filmbildung zu visualisieren. Jeder Schritt wird sorgfältig kontrolliert, um die gewünschten Filmeigenschaften zu erzielen.

Schritt 1: Elektronenerzeugung

Der Prozess beginnt an einem Wolframfaden in einer "Elektronenkanone". Ein hoher elektrischer Strom wird durch diesen Faden geleitet, wodurch er sich durch einen Prozess, der als Joulesche Wärme bekannt ist, erheblich erwärmt.

Diese intensive Wärme liefert genügend Energie, damit der Faden über die thermische Emission eine Wolke von Elektronen freisetzt.

Schritt 2: Beschleunigung und Fokussierung

Nach der Emission werden diese freien Elektronen durch ein starkes elektrisches Feld, das typischerweise durch eine Hochspannung zwischen 5 und 10 kV erzeugt wird, auf das Ausgangsmaterial beschleunigt.

Gleichzeitig wird ein Magnetfeld angelegt, um diese beschleunigten Elektronen zu einem schmalen, hochenergetischen Strahl zu fokussieren. Diese Präzision ist entscheidend für die Steuerung, wohin die Energie geleitet wird.

Schritt 3: Materialverdampfung

Der fokussierte Elektronenstrahl trifft auf die Oberfläche des Ausgangsmaterials, das in einem wassergekühlten Kupfertiegel gehalten wird. Beim Aufprall wird die immense kinetische Energie der Elektronen sofort in thermische Energie umgewandelt.

Diese Energieübertragung erzeugt einen kleinen, überhitzten Schmelztümpel auf der Materialoberfläche, wodurch es schnell verdampft (oder bei einigen Materialien sublimiert) und in eine gasförmige Phase übergeht.

Schritt 4: Dünnschichtabscheidung

Dieser Dampf bewegt sich dann in einer geraden Linie durch die Hochvakuumkammer. Wenn der Dampfstrom das vergleichsweise kühle Substrat erreicht, das über der Quelle platziert ist, kondensiert er wieder in einen festen Zustand.

Dieser Kondensationsprozess baut sich Schicht für Schicht auf, um einen dichten und gleichmäßigen Dünnfilm auf der Oberfläche des Substrats zu bilden.

Die wichtigsten Vorteile und Kompromisse verstehen

Die Elektronenstrahlverdampfung ist eine leistungsstarke Technik, aber ihre Eignung hängt von der spezifischen Anwendung ab. Das Verständnis ihrer Kompromisse ist entscheidend für eine fundierte Entscheidung.

Vorteil: Hohe Reinheit und Materialvielseitigkeit

Da der wassergekühlte Tiegel kühl bleibt, wird nur das Material erhitzt, das vom Elektronenstrahl getroffen wird. Dies verhindert, dass der Tiegel selbst schmilzt oder ausgast, was die Filmkontamination erheblich reduziert.

Diese Methode kann auch Materialien mit extrem hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle und Keramiken, verdampfen, die mit einfacheren thermischen Verdampfungstechniken nicht abgeschieden werden können.

Vorteil: Hohe Abscheideraten und Kontrolle

Die Energiedichte des Elektronenstrahls ermöglicht sehr hohe und steuerbare Abscheideraten. Dies macht den Prozess sowohl für die Forschung als auch für die industrielle Produktion effizient.

Reaktive Gase wie Sauerstoff oder Stickstoff können auch in die Kammer eingeleitet werden, um spezifische Verbundfilme wie dielektrische Oxide oder harte Nitride zu bilden.

Überlegung: Systemkomplexität und Sicherheit

E-Beam-Systeme sind komplexer und teurer als andere PVD-Methoden wie die thermische Verdampfung. Sie erfordern Hochspannungsnetzteile, magnetische Fokussierspulen und ausgeklügelte Steuerungssysteme.

Darüber hinaus erzeugt der Aufprall hochenergetischer Elektronen auf das Zielmaterial Röntgenstrahlen als Nebenprodukt. Dies erfordert geeignete Abschirmung und Sicherheitsprotokolle, um sowohl Bediener als auch empfindliche elektronische Komponenten zu schützen.

Häufige Anwendungen in verschiedenen Branchen

Die Präzision und Reinheit der E-Beam-Verdampfung machen sie in anspruchsvollen Bereichen, in denen die Filmqualität von größter Bedeutung ist, unverzichtbar.

Hochleistungs-Industriebeschichtungen

Diese Technik wird zur Herstellung langlebiger, harter Beschichtungen für Schneidwerkzeuge und verschleißfester Wärmedämmschichten für Luft- und Raumfahrt- sowie Automobilmotorkomponenten eingesetzt. Sie bietet auch chemische Barrieren für Teile, die korrosiven Umgebungen ausgesetzt sind.

Fortschrittliche optische Filme

Es ist eine bevorzugte Methode zur Herstellung komplexer optischer Beschichtungen. Anwendungen umfassen Antireflexionsbeschichtungen für Linsen und Brillen, hochreflektierende Filme für Laser und Spiegel sowie leitfähige Schichten für Solarmodule und Architekturglas.

Halbleiter- und Elektronikfertigung

In der Elektronikindustrie wird die E-Beam-Verdampfung zur Metallisierung verwendet, um leitfähige Bahnen auf integrierten Schaltkreisen zu erzeugen, und zur Abscheidung dünner dielektrischer Schichten, die für Komponenten wie Kondensatoren und Josephson-Kontakte unerlässlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik erfordert eine Abstimmung ihrer Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner optischer Filme oder komplexer dielektrischer Schichtsysteme liegt: Die E-Beam-Verdampfung ist die überlegene Wahl aufgrund ihrer präzisen Ratenkontrolle und minimalen Kontamination.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder Materialien mit sehr hohen Schmelzpunkten liegt: E-Beam ist eine der wenigen Techniken, die die notwendige Energie effizient liefern kann.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Metallisierung mit gängigen Materialien wie Aluminium oder Gold liegt: Eine einfachere Technik wie die thermische Verdampfung könnte eine kostengünstigere Lösung sein.

Letztendlich bietet die Elektronenstrahlverdampfung ein unübertroffenes Maß an Kontrolle und Reinheit für die Entwicklung fortschrittlicher Dünnschichten.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels fokussiertem Elektronenstrahl |

| Hauptvorteil | Hochreine Filme; Fähigkeit zur Abscheidung von hochschmelzenden Materialien |

| Typische Anwendungen | Optische Beschichtungen, Halbleitermetallisierung, industrielle Verschleißschutzschichten |

| Materialvielseitigkeit | Metalle, Keramiken, hochschmelzende Materialien |

Bereit, überlegene Dünnschichten für Ihre Anwendung zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Abscheidungssysteme. Ob Sie modernste Optiken, Halbleiterbauelemente oder langlebige Industriebeschichtungen entwickeln, unser Fachwissen und unsere Lösungen können Ihnen helfen, die Reinheit und Präzision zu erreichen, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte Ihre Forschungs- und Produktionsprozesse verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf, um mit einem Experten zu sprechen.

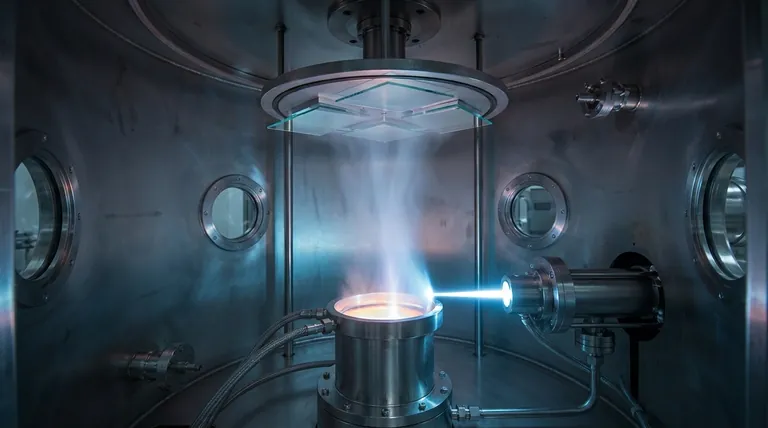

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese