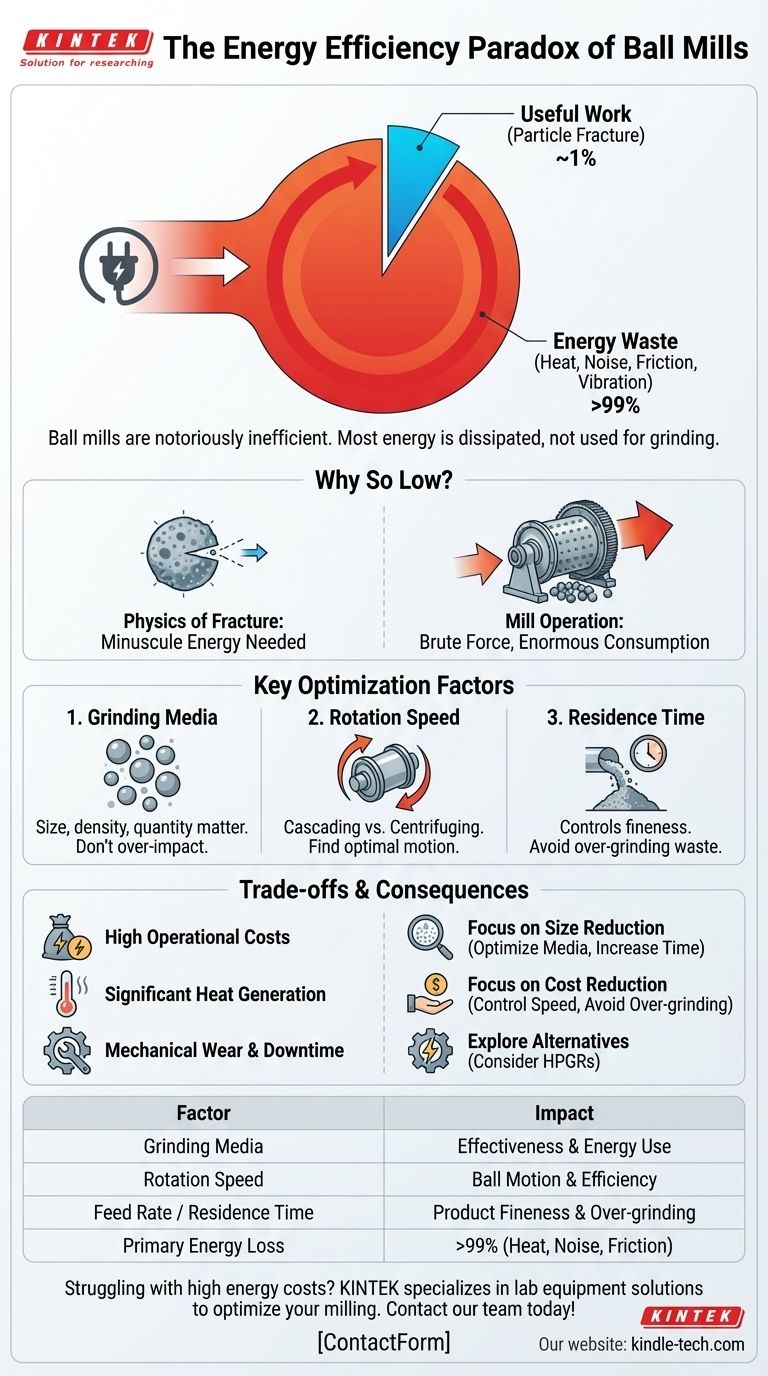

Kurz gesagt, die Energieeffizienz einer typischen Kugelmühle ist extrem niedrig. Bei Prozessen wie dem Mahlen von Mineralien werden nur etwa 1 % der gesamten verbrauchten Energie tatsächlich zum Zerkleinern des Materials verwendet. Die überwiegende Mehrheit, über 99 %, geht als Wärme, Lärm und mechanische Reibung an die Umwelt verloren.

Die zentrale Herausforderung beim Kugelmühlen ist nicht das Erreichen eines hohen Wirkungsgrades – was physikalisch unwahrscheinlich ist –, sondern das Verstehen und Minimieren der immensen Energieverschwendung. Die Optimierung konzentriert sich auf die Steuerung der Betriebsparameter, um diese Verschwendung zu reduzieren, nicht auf eine grundlegende Änderung des niedrigen Wirkungsgrades des Prozesses selbst.

Warum die Effizienz von Kugelmühlen so gering ist

Der Hauptzweck einer Kugelmühle ist die Zerkleinerung, der Prozess der Reduzierung der Größe fester Partikel. Die einzige „nützliche“ Arbeit ist die Energie, die in die Schaffung neuer Oberfläche durch das Zerbrechen dieser Partikel fließt.

Die Physik von Bruch vs. Betrieb

Die Energie, die erforderlich ist, um eine neue Bruchfläche in einem Partikel zu erzeugen, ist winzig. Eine Kugelmühle arbeitet jedoch mit roher Gewalt – sie hebt und lässt schwere Mahlkörper (die Kugeln) fallen.

Dieser Prozess des Hebens, Taumelns und Aufpralls verbraucht eine enorme Menge an Energie. Das eigentliche Partikelbruchereignis ist ein winziger Bruchteil des gesamten Energieaustauschs, der in der Mühle stattfindet.

Wohin die Energie wirklich geht: Wärme und Lärm

Weit über 99 % der zugeführten Energie wird in andere Formen umgewandelt:

- Wärme: Entsteht durch Reibung zwischen den Kugeln, dem Material und der Mühlenverkleidung.

- Lärm: Entsteht durch den ständigen Aufprall der Kugeln aufeinander und auf das Mühlgehäuse.

- Vibration: Überträgt sich durch die Maschine und in ihr Fundament.

Dieser massive Energieverlust ist ein inhärentes Merkmal des aufprallbasierten Mahlens. Selbst hochoptimierte Zerkleinerungsmaschinen überschreiten selten einen Wirkungsgrad von 8 %.

Schlüsselfaktoren, die die Mahlleistung beeinflussen

Obwohl der Gesamtwirkungsgrad niedrig bleibt, können verschiedene Betriebsvariablen angepasst werden, um die Effektivität des Mahlprozesses zu maximieren und unnötigen Aufwand zu minimieren.

Eigenschaften der Mahlkörper

Größe, Dichte und Menge der Kugeln sind entscheidend. Die Mahlkörper müssen groß und schwer genug sein, um die größten Aufgabepartikel zu zerbrechen, aber nicht so groß, dass Energie durch unnötig starke Stöße verschwendet wird.

Mühlendrehzahl

Die Geschwindigkeit bestimmt, wie sich die Kugeln verhalten. Zu langsam, und die Kugeln gleiten nur, was wenig Mahlwirkung erzeugt. Zu schnell, und sie zentrifugieren, haften an der Mühlenwand und fallen überhaupt nicht. Die optimale Geschwindigkeit erzeugt eine „kaskadierende“ oder „katarrhaktische“ Bewegung, die die Stöße maximiert.

Materialzufuhr und Verweilzeit

Die Rate, mit der Material in die Mühle eingeführt wird, bestimmt, wie lange es darin verbleibt (Verweilzeit). Eine längere Verweilzeit erzeugt ein feineres Produkt, kann aber auch zu Übermahlung führen, bei der Energie verschwendet wird, um Partikel zu pulverisieren, die bereits die Zielgröße erreicht haben.

Verständnis der Kompromisse und Konsequenzen

Die geringe Energieeffizienz von Kugelmühlen hat erhebliche praktische und finanzielle Auswirkungen, die bewältigt werden müssen.

Hohe Betriebskosten

Energie ist der größte Kostenfaktor bei den meisten Mahlprozessen. Die inhärente Ineffizienz einer Kugelmühle bedeutet, dass es sich immer um einen energieintensiven Prozess mit hohem Stromverbrauch handeln wird. Dies gilt insbesondere bei der Herstellung von Partikeln im Nanobereich.

Erhebliche Wärmeentwicklung

Die Umwandlung von Energie in Wärme ist nicht nur eine Verschwendung; sie kann auch ein Problem sein. Bei wärmeempfindlichen Materialien muss die Temperatur im Inneren der Mühle möglicherweise mit Kühlsystemen geregelt werden, was zusätzliche Kosten und Komplexität verursacht.

Mechanischer Verschleiß und Ausfallzeiten

Dieselben Kräfte, die das Material mahlen, verursachen auch Verschleiß an den Mahlkörpern und den Mühlenverkleidungen. Dies führt zu wiederkehrenden Wartungskosten für den Austausch von Komponenten und Prozessausfallzeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung einer Kugelmühle ist ein Balanceakt. Ihr primäres Ziel bestimmt, welche Parameter Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf maximaler Größenreduzierung liegt: Konzentrieren Sie sich auf die Optimierung der Mahlkörper (Größe und Material) und die Erhöhung der Verweilzeit, wobei Sie akzeptieren, dass dies wahrscheinlich den Energieverbrauch pro Tonne erhöhen wird.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Kontrollieren Sie die Mühlendrehzahl und die Zufuhrrate sorgfältig, um im effektivsten Bereich zu arbeiten und eine Übermahlung bereits feiner Partikel zu vermeiden.

- Wenn Sie neue Technologien evaluieren: Erkennen Sie die grundlegenden Energiegrenzen von Kugelmühlen an und untersuchen Sie effizientere Alternativen wie Hochdruck-Walzenmühlen (HPGRs), falls diese für Ihr Material geeignet sind.

Das Verständnis dieser Energiedynamik ist der erste Schritt zur Optimierung Ihres Zerkleinerungsprozesses sowohl hinsichtlich Leistung als auch Kosten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkungen auf die Mahlleistung |

|---|---|

| Mahlkörper | Größe, Dichte und Menge beeinflussen die Brucheffektivität und den Energieverbrauch. |

| Drehzahl | Bestimmt die Kugelbewegung (kaskadierend vs. zentrifugierend) und beeinflusst direkt die Effizienz. |

| Zufuhrrate / Verweilzeit | Steuert die Produktfeinheit; falsche Einstellungen führen zu Übermahlung und Verschwendung. |

| Primärer Energieverlust | Über 99 % der zugeführten Energie gehen als Wärme, Lärm und mechanische Reibung verloren. |

Haben Sie Probleme mit hohen Energiekosten und ineffizientem Mahlen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen zur Optimierung Ihrer Mahlprozesse. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und Betriebsparameter, um die Leistung zu maximieren und Abfall zu minimieren. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir die Effizienz Ihres Labors verbessern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators