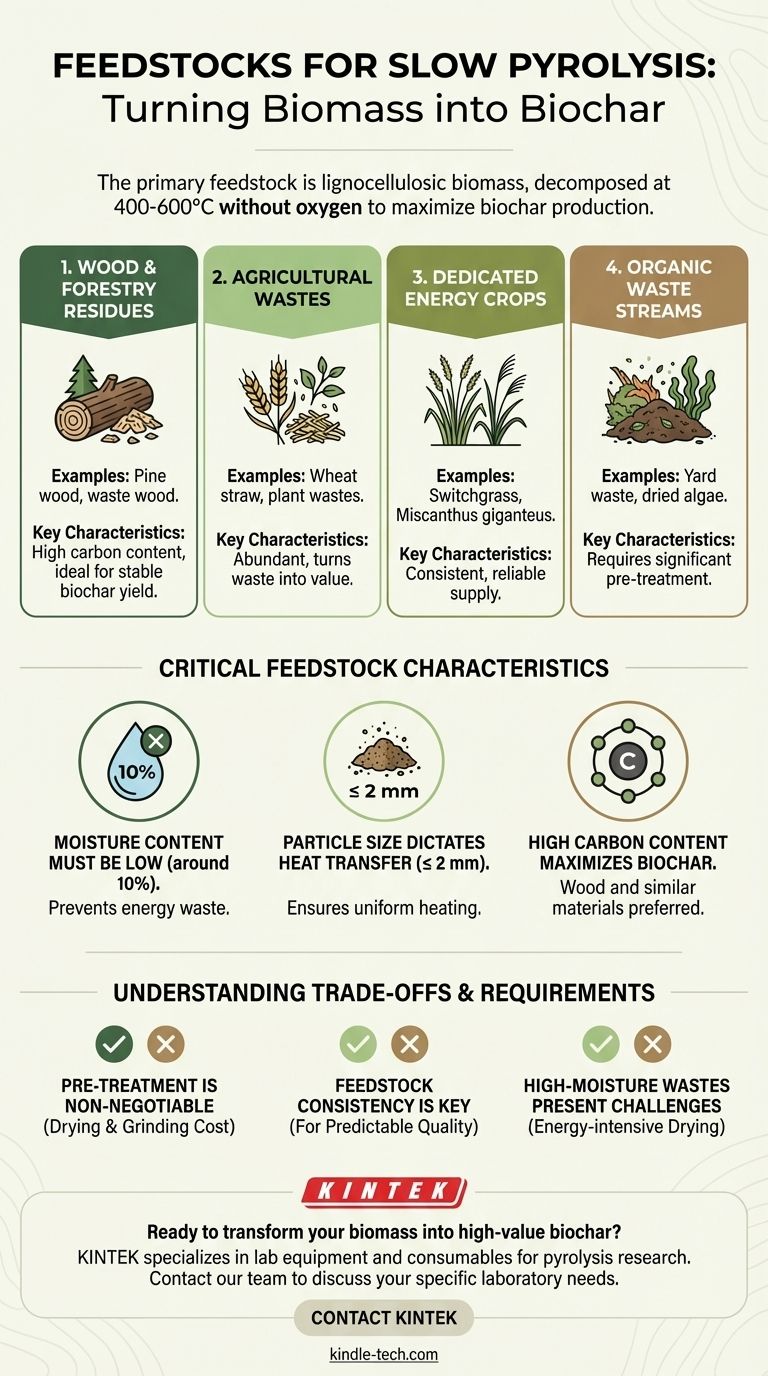

Der primäre Ausgangsstoff für die langsame Pyrolyse ist lignocellulosische Biomasse, die eine breite Palette organischer Materialien wie Holz, landwirtschaftliche Reststoffe und spezielle Energiepflanzen umfasst. Dieser Prozess ist speziell darauf ausgelegt, diese Art von organischer Substanz bei niedrigen Temperaturen (400–600 °C) in Abwesenheit von Sauerstoff zu zersetzen, wodurch die Produktion eines festen, kohlenstoffreichen Produkts, bekannt als Pflanzenkohle (Biochar), maximiert wird.

Die Eignung eines Ausgangsmaterials für die langsame Pyrolyse hängt weniger von seiner spezifischen Quelle als vielmehr von seinen physikalischen und chemischen Eigenschaften ab. Das ideale Material ist eines mit geringem Feuchtigkeitsgehalt und hohem Kohlenstoffgehalt, das zerkleinert wurde, um eine effiziente Umwandlung in Pflanzenkohle zu gewährleisten.

Die Kernkategorien der Ausgangsstoffe

Die langsame Pyrolyse ist vielseitig, aber die effektivsten Ausgangsstoffe lassen sich in mehrere Hauptgruppen einteilen. Diese Materialien werden wegen ihres hohen Lignocellulosegehalts ausgewählt – dem Strukturmaterial, das die Zellwände von Pflanzen ausmacht.

Holz- und Forstwirtschaftsreste

Dies ist die häufigste und am besten geeignete Kategorie für die langsame Pyrolyse. Materialien wie Kiefernholz und andere Holzabfälle sind ideal, da ihr hoher Kohlenstoffgehalt und ihre dichte Struktur zu einer hohen Ausbeute an stabiler Pflanzenkohle führen.

Landwirtschaftliche Abfälle

Rückstände aus der Landwirtschaft sind eine bedeutende Quelle für Ausgangsmaterialien. Dazu gehören Materialien wie Weizenstroh und andere Pflanzenabfälle, die nach der Ernte übrig bleiben. Die Verwendung dieser Materialien wandelt einen potenziellen Abfallstrom in ein wertvolles Produkt um.

Spezielle Energiepflanzen

Bestimmte Pflanzen werden speziell wegen ihres Potenzials als Biomasse-Ausgangsmaterial angebaut. Schnell wachsende Gräser wie Präriegras (Panicum virgatum) und Riesen-Chinaschilf (Miscanthus giganteus) liefern eine konstante und zuverlässige Quelle für Pyrolyseprozesse.

Organische Abfallströme

Eine Vielzahl anderer organischer Abfälle kann verarbeitet werden, obwohl sie möglicherweise mehr Vorbereitung erfordern. Dazu gehören Gartenabfälle (Grünschnitt) und sogar getrocknete Algen. Feuchtigkeitshaltige Abfälle wie Schlamm können verwendet werden, jedoch nur nach einer erheblichen Vorbehandlung.

Kritische Eigenschaften des Ausgangsmaterials für den Erfolg

Es reicht nicht aus, einfach die richtige Art von Material zu haben. Damit die langsame Pyrolyse effizient ist und ein Qualitätsprodukt liefert, muss das Ausgangsmaterial bestimmte Kriterien erfüllen.

Der Feuchtigkeitsgehalt muss niedrig sein

Das ideale Ausgangsmaterial sollte einen Feuchtigkeitsgehalt von etwa 10 % aufweisen. Ist die Feuchtigkeit zu hoch, verschwendet der Prozess Energie für die Dampferzeugung, anstatt das Material zu zersetzen, was die Gesamteffizienz verringert. Materialien mit hohem Feuchtigkeitsgehalt müssen zuerst getrocknet werden.

Die Partikelgröße bestimmt die Wärmeübertragung

Eine effiziente Pyrolyse erfordert eine gleichmäßige Erwärmung. Um dies zu erreichen, muss das Ausgangsmaterial auf kleine Partikel, typischerweise bis zu 2 mm, zerkleinert werden. Diese geringe Größe stellt sicher, dass die Wärme während der Verweilzeit im Reaktor gleichmäßig und vollständig in jedes Partikel eindringt.

Ein hoher Kohlenstoffgehalt maximiert die Pflanzenkohle

Die langsame Pyrolyse ist im Grunde ein Karbonisierungsprozess. Ausgangsmaterialien mit einem natürlich hohen Kohlenstoffgehalt, wie Holz, werden bevorzugt, da sie sich direkt in eine höhere Ausbeute des primär gewünschten Produkts umwandeln: feste Pflanzenkohle.

Verständnis der Kompromisse und Anforderungen

Obwohl die Liste der potenziellen Ausgangsmaterialien lang ist, beinhaltet die betriebliche Realität eine erhebliche Vorverarbeitung. Die Nichtberücksichtigung dessen ist ein häufiger Fehler.

Vorbehandlung ist nicht verhandelbar

Die Anforderungen an geringe Feuchtigkeit und kleine Partikelgröße sind keine Vorschläge, sondern betriebliche Notwendigkeiten. Der Energie- und Kostenaufwand für das Trocknen und Mahlen des Rohmaterials muss in die allgemeine wirtschaftliche Tragfähigkeit einer Pyrolyseanlage einfließen.

Die Konsistenz des Ausgangsmaterials ist entscheidend

Die Verwendung eines konsistenten und homogenen Ausgangsmaterials führt zu einer vorhersagbaren und hochwertigen Pflanzenkohle. Obwohl ein Reaktor gemischte Abfälle verarbeiten kann, kann die resultierende Pflanzenkohle inkonsistente Eigenschaften aufweisen, was für bestimmte Anwendungen wie die Bodenverbesserung in der Landwirtschaft problematisch sein kann.

Feuchtigkeitshaltige Abfälle stellen eine Herausforderung dar

Materialien wie Lebensmittelabfälle oder Klärschlamm können technisch als Ausgangsmaterial verwendet werden. Ihr extrem hoher Wassergehalt macht den erforderlichen Trocknungsprozess jedoch so energieintensiv, dass der gesamte Betrieb unwirtschaftlich werden kann, wenn keine sehr günstige Wärmequelle vorhanden ist.

Die richtige Wahl für Ihr Ziel treffen

Das beste Ausgangsmaterial ist das, welches sich mit Ihrem Hauptziel und Ihren verfügbaren Ressourcen deckt.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Pflanzenkohle für die Landwirtschaft liegt: Verwenden Sie dichte, holzige Biomasse oder ligninreiche landwirtschaftliche Reststoffe wie Stroh und achten Sie auf eine ordnungsgemäße Trocknung und Vermahlung.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfall liegt: Nutzen Sie leicht verfügbare Grünschnitte oder Ernterückstände, aber investieren Sie stark in die Vorbehandlungssysteme, die zur Gewährleistung der Konsistenz erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einem speziellen Energiesystem liegt: Bauen Sie Energiepflanzen wie Präriegras an, um eine konstante Versorgung mit vorhersehbaren Eigenschaften zu gewährleisten.

Letztendlich hängt eine erfolgreiche langsame Pyrolyse davon ab, das richtige Material vorzubereiten, um ein spezifisches, hochwertiges Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Kategorie des Ausgangsmaterials | Beispiele | Schlüsselmerkmale |

|---|---|---|

| Holz- & Forstwirtschaftsreste | Kiefernholz, Holzabfälle | Hoher Kohlenstoffgehalt, ideal für Pflanzenkohle-Ausbeute |

| Landwirtschaftliche Abfälle | Weizenstroh, Pflanzenreste | Reichlich vorhanden, verwandelt Abfall in Wert |

| Spezielle Energiepflanzen | Präriegras, Miscanthus | Konstante, zuverlässige Versorgung |

| Organische Abfallströme | Gartenabfälle, getrocknete Algen | Erfordert erhebliche Vorbehandlung |

Bereit, Ihre Biomasse in hochwertige Pflanzenkohle umzuwandeln? Die richtige Vorbereitung des Ausgangsmaterials ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zur Analyse von Ausgangsmaterialeigenschaften wie Feuchtigkeits- und Kohlenstoffgehalt auszuwählen, um sicherzustellen, dass Ihr Prozess effizient ist und die Qualität Ihrer Pflanzenkohle außergewöhnlich ist. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen und wie wir Ihre Pyrolyseprojekte unterstützen können, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung