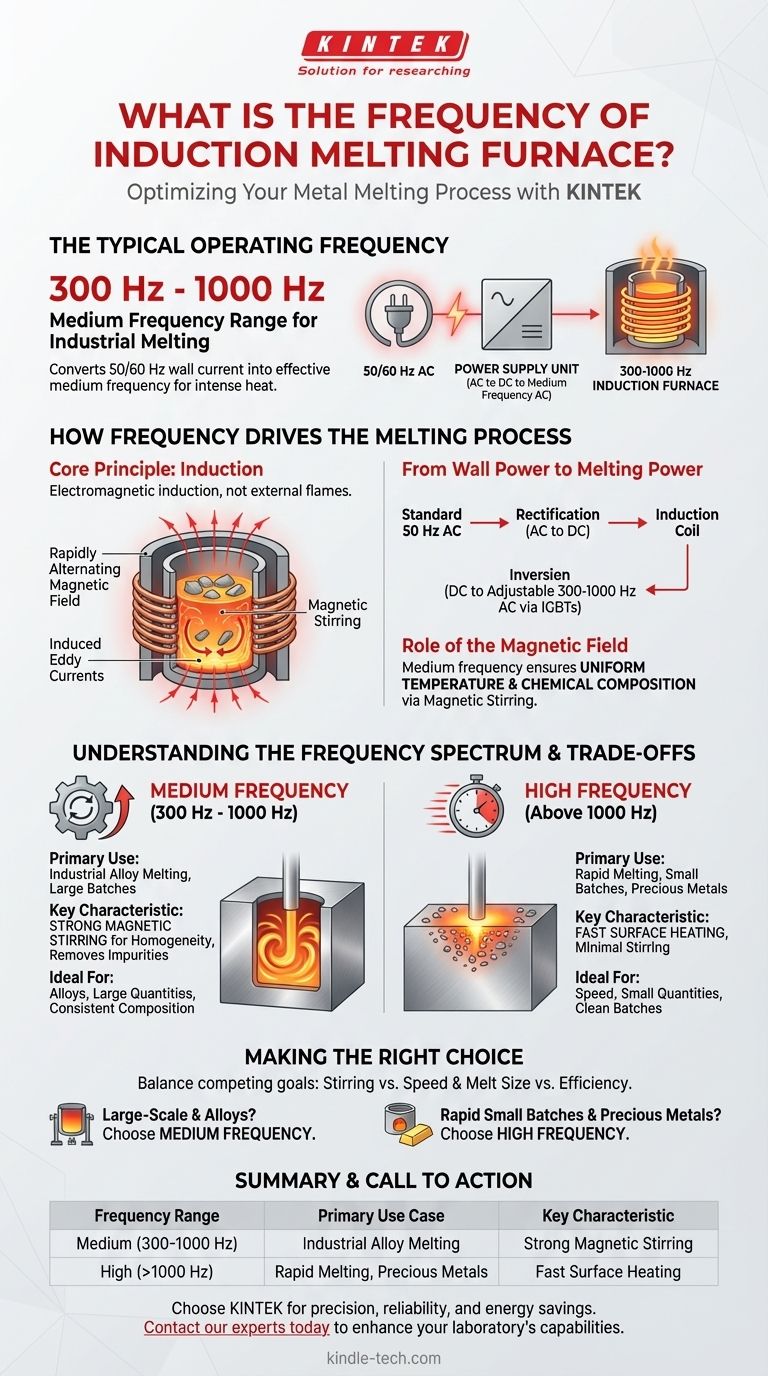

Die typische Betriebsfrequenz eines Induktionsschmelzofens liegt im Mittelfrequenzbereich von 300 Hz bis 1000 Hz. Diese spezielle Frequenz wird von einem Netzteil erzeugt, das den Standard-50/60-Hz-Netzstrom in einen effektiveren Strom umwandelt, um die intensive Hitze zu erzeugen, die zum Schmelzen von Metallen erforderlich ist.

Die Wahl der Betriebsfrequenz ist eine kritische Designentscheidung, die die Hauptfunktion des Ofens bestimmt. Niedrigere (mittlere) Frequenzen erzeugen eine starke Rührwirkung, die ideal für große, homogene Schmelzen ist, während höhere Frequenzen effizienter für das schnelle Schmelzen kleinerer Metallmengen sind.

Wie die Frequenz den Schmelzprozess steuert

Um die Bedeutung des Bereichs von 300–1000 Hz zu verstehen, ist es wichtig, das Grundprinzip der Induktionserwärmung zu verstehen und wie das Netzteil des Ofens diese spezifische Frequenz erreicht.

Das Grundprinzip: Induktion

Ein Induktionsschmelzofen verwendet keine externe Flamme oder Heizelemente. Stattdessen beruht er auf dem Prinzip der elektromagnetischen Induktion.

Ein hoher Strom fließt durch eine Kupferspule und erzeugt ein starkes, schnell wechselndes Magnetfeld im Inneren des Ofens. Dieses Magnetfeld induziert starke Wirbelströme im Inneren des Metalls, wodurch es von innen heraus erhitzt und geschmolzen wird.

Von Netzstrom zu Schmelzleistung

Der Prozess beginnt mit dem standardmäßigen dreiphasigen Wechselstrom (AC) mit einer Netzfrequenz von 50 Hz.

Ein Netzteil wandelt diesen Wechselstrom zunächst in Gleichstrom (DC) um. Anschließend wandelt es mithilfe fortschrittlicher Halbleiterkomponenten wie IGBTs den Gleichstrom mithilfe eines einstellbaren, einphasigen Wechselstroms mit einer viel höheren mittleren Frequenz (300–1000 Hz) wieder um.

Die Rolle des Magnetfeldes

Dieser mittelfrequente Strom versorgt die Induktionsspule mit Energie. Die Frequenz ist entscheidend, da sie das Verhalten des Magnetfeldes bestimmt.

Bei diesen Frequenzen erzeugt das Magnetfeld eine magnetische Rührwirkung. Diese Bewegung vermischt das geschmolzene Metall auf natürliche Weise und gewährleistet eine gleichmäßige Temperatur und chemische Zusammensetzung in der gesamten Schmelze, was für die Herstellung hochwertiger Legierungen unerlässlich ist.

Das Frequenzspektrum verstehen

Obwohl die Mittelfrequenz üblich ist, ist sie nicht die einzige Option. Die Wahl der Frequenz hängt direkt von der beabsichtigten Anwendung des Ofens ab.

Mittlere Frequenz (300 Hz – 1000 Hz)

Dies ist der Arbeitsbereich für die meisten industriellen Schmelzanwendungen. Ihr Hauptvorteil ist die ausgezeichnete Rührwirkung, die die Homogenität fördert und hilft, Verunreinigungen (Schlacke) zu entfernen.

Diese Öfen eignen sich ideal für die Herstellung von Legierungen und das Schmelzen größerer Metallchargen, bei denen eine konsistente Zusammensetzung von größter Bedeutung ist.

Hohe Frequenz (über 1000 Hz)

Hochfrequenzöfen sind für andere Aufgaben konzipiert. Sie induzieren Wärme sehr schnell in den Oberflächenschichten des Metalls.

Dies macht sie äußerst effizient für das sehr schnelle Schmelzen kleiner Metallmengen, oft in nur wenigen Minuten. Sie werden häufig für Edelmetalle wie Gold und Silber oder in Laboreinstellungen verwendet, in denen Geschwindigkeit unerlässlich ist und weniger magnetisches Rühren erforderlich ist.

Die Kompromisse verstehen

Die Auswahl einer Ofenfrequenz erfordert einen Ausgleich konkurrierender technischer Ziele. Es gibt keine einzige „beste“ Frequenz; es gibt nur die beste Frequenz für eine bestimmte Aufgabe.

Rühren vs. Geschwindigkeit

Der bedeutendste Kompromiss besteht zwischen Mischung und Schmelzgeschwindigkeit.

Mittlere Frequenz sorgt für ein robustes Rühren, was für das Legieren entscheidend ist, aber das anfängliche Chargieren langsamer schmelzen kann. Hohe Frequenz bietet ein unglaublich schnelles Schmelzen, jedoch mit minimalem Rühren, was sie weniger geeignet macht, um homogene Legierungen aus unterschiedlichen Ausgangsmetallen herzustellen.

Schmelzgröße und Effizienz

Die Frequenz muss auf die Größe des zu schmelzenden Materials abgestimmt werden, um maximale Effizienz zu erzielen.

Ein mittelfrequentes Magnetfeld dringt tiefer in die Metallcharge ein und eignet sich daher gut für große Barren oder erhebliche Mengen an Schrott. Ein hochfrequentes Feld hat eine geringere Eindringtiefe und eignet sich daher ideal zum schnellen Erhitzen kleinerer Teile oder Pulver.

Ausrüstung und Anwendung

Die Netzteiltechnologie (wie die in den Referenzen erwähnten IGBT-Module) ermöglicht eine präzise Steuerung von Frequenz und Leistung.

Dies ermöglicht Öfen, die nicht nur leistungsstark, sondern auch kompakt, energiesparend und für den 24-stündigen Dauerbetrieb ausgelegt sind. Die Wahl wirkt sich direkt auf die Größe, die Kosten und die Gesamtleistungseigenschaften des Ofens aus.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Frequenz wird vollständig durch Ihre Schmelzanforderungen bestimmt. Berücksichtigen Sie das Material, die Chargengröße und das gewünschte Ergebnis, um die geeignete Technologie auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Schmelzen und der Herstellung von Legierungen liegt: Ein Mittelfrequenzofen ist aufgrund seiner starken Rührwirkung und der Fähigkeit, ein homogenes Endprodukt zu gewährleisten, die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen kleiner, sauberer Chargen oder Edelmetalle liegt: Ein Hochfrequenzofen bietet für diese spezifischen Anwendungen überlegene Geschwindigkeit und Effizienz.

Letztendlich wird die Frequenz des Ofens auf die spezifische Aufgabe abgestimmt, wobei der Bedarf an gleichmäßigem Mischen gegen die Forderung nach schneller, effizienter Erwärmung abgewogen wird.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Mittel (300–1000 Hz) | Industrielles Legierungsschmelzen, große Chargen | Starkes magnetisches Rühren für homogene Zusammensetzung |

| Hoch (>1000 Hz) | Schnelles Schmelzen kleiner Chargen, Edelmetalle | Schnelle Oberflächenerwärmung, minimales Rühren |

Optimieren Sie Ihren Metallschmelzprozess mit KINTEK!

Die Wahl der richtigen Induktionsschmelzofenfrequenz ist entscheidend für die Erzielung der perfekten Schmelzqualität, Effizienz und Kosteneffizienz für Ihre spezifische Anwendung – sei es bei der Verarbeitung von großtechnischen Industrielegierungen oder kleinen Chargen von Edelmetallen.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bietet KINTEK die Expertise und Technologie, um Sie mit der idealen Induktionsschmelzlösung zusammenzubringen. Unsere Öfen sind auf Präzision, Zuverlässigkeit und Energieeinsparung ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK Induktionsschmelzöfen die Fähigkeiten und Produktivität Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM