Im Kern ist ein Hochtemperaturofen ein spezialisiertes Gerät, das entwickelt wurde, um eine präzise kontrollierte Hochwärmeumgebung zu schaffen. Seine Funktion besteht darin, Materialien durch Prozesse wie die Wärmebehandlung von Metallen, das Sintern von Keramiken aus Pulvern, das Schmelzen von Glas oder die Durchführung von Elementaranalysen grundlegend zu verändern oder zu testen.

Der Hauptzweck eines Hochtemperaturofens besteht nicht nur darin, Hitze zu erzeugen, sondern diese Hitze als Werkzeug zu nutzen, um die physikalischen Eigenschaften eines Materials zu verändern, neue feste Materialien aus Pulvern herzustellen oder Proben für hochpräzise Analysen vorzubereiten.

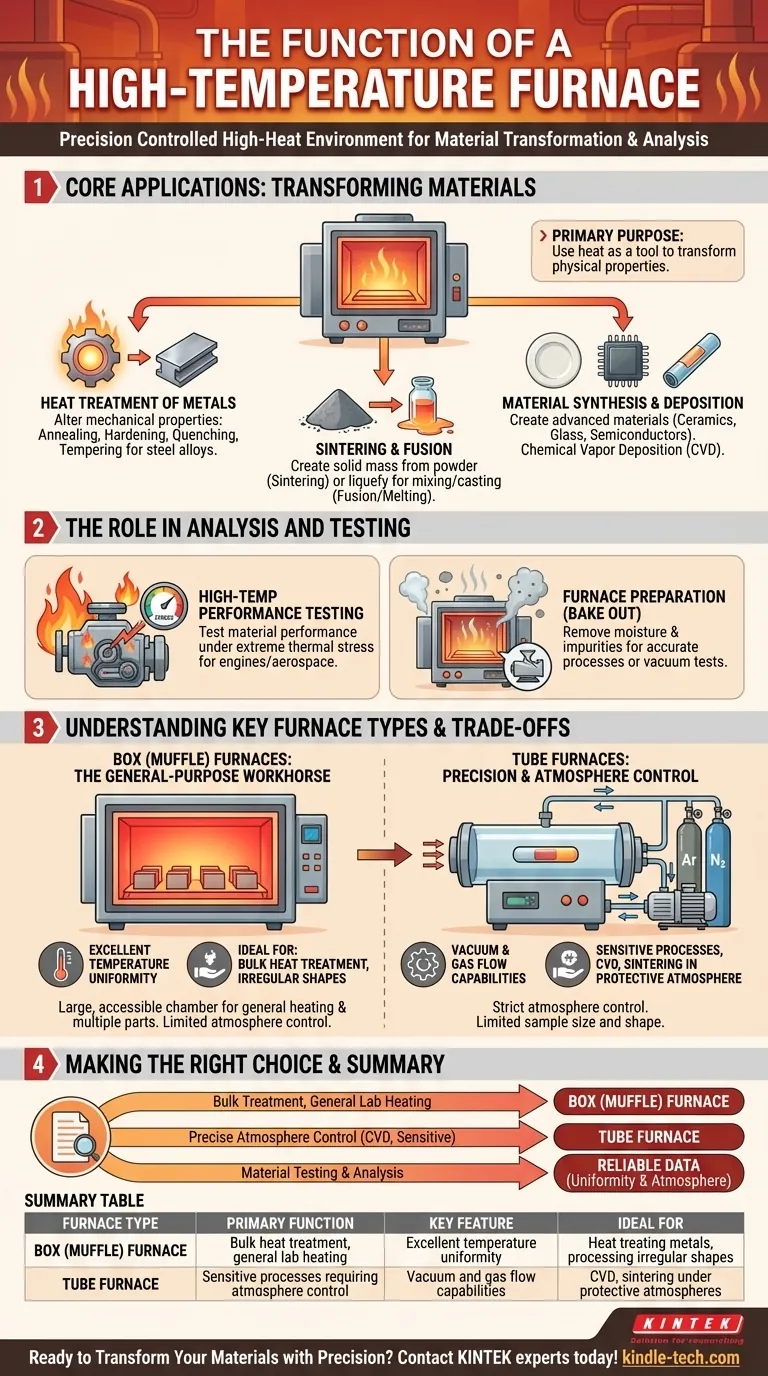

Kernanwendungen: Materialien transformieren

Die häufigste Verwendung für diese Öfen besteht darin, spezifische physikalische oder chemische Veränderungen in einem Material hervorzurufen, die nur bei erhöhten Temperaturen möglich sind.

Wärmebehandlung von Metallen

Dies ist eine grundlegende Anwendung zur Veränderung der mechanischen Eigenschaften von Stahllegierungen und anderen Metallen.

Zu den Prozessen gehören das Glühen, um ein Metall weicher zu machen und die Duktilität zu verbessern, das Härten und Abschrecken, um die Festigkeit zu erhöhen, sowie das Anlassen, um die Sprödigkeit nach dem Härten zu reduzieren.

Sintern und Schmelzen

Diese Prozesse beinhalten die Herstellung eines festen Körpers aus einem Ausgangsmaterial, das noch nicht fest ist.

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material durch Hitze, ohne es bis zum Verflüssigungspunkt zu schmelzen. Dies wird für Metalle, Keramiken und sogar einige organische Verbindungen verwendet.

Fusion, Auflösung und Schmelzen werden verwendet, um Materialien wie Glas oder Metalle zum Mischen, Gießen oder zur Analyse zu verflüssigen.

Materialsynthese und -abscheidung

Über die bloße Modifikation bestehender Materialien hinaus sind diese Öfen entscheidend für die Herstellung neuer Materialien.

Sie werden bei der Herstellung von fortschrittlichen Keramiken, Glas und Halbleitern eingesetzt.

Spezialisierte Rohröfen werden auch für die Chemical Vapor Deposition (CVD) verwendet, ein Prozess, bei dem flüchtige chemische Vorläufer reagieren, um einen hochwertigen, festen Dünnfilm auf einem Substrat zu erzeugen.

Die Rolle bei Analyse und Prüfung

Die stabile Hochtemperaturumgebung eines Ofens ist auch für die Qualitätskontrolle, Forschung und Materialcharakterisierung unerlässlich.

Hochtemperatur-Leistungsprüfung

Ingenieure und Wissenschaftler nutzen Öfen, um zu testen, wie Materialien und physische Komponenten extremen thermischen Belastungen standhalten. Dies hilft bei der Bestimmung ihrer Eignung für Hochwärmeanwendungen wie Motoren oder Luft- und Raumfahrtkomponenten.

Ofenvorbereitung für genaue Messungen

Vor empfindlichen Arbeiten kann ein Ofen einen Hochtemperatur-Trockenlauf oder „Ausheizen“ durchlaufen.

Diese Funktion entfernt Restfeuchtigkeit und Verunreinigungen, die andernfalls einen Prozess stören oder die Genauigkeit eines Experiments, wie z. B. eines Vakuumsickerprüfungstests, beeinträchtigen könnten.

Verständnis der wichtigsten Ofentypen und ihrer Kompromisse

Die Funktion, die Sie ausführen können, wird oft durch das Design des Ofens bestimmt. Die beiden gängigsten Typen bieten einen klaren Kompromiss zwischen Volumen und Atmosphärenkontrolle.

Kasten- (Muffel-) Öfen: Das vielseitige Arbeitstier

Ein Kasten- oder Muffelofen ist im Wesentlichen eine Kammer mit Heizelementen auf allen Seiten, die eine ausgezeichnete Temperaturgleichmäßigkeit gewährleistet.

Seine große, zugängliche Kammer ist ideal für allgemeine Laborerwärmung, die Wärmebehandlung von Großserienteilen oder die Verarbeitung unregelmäßig geformter Objekte. Die Kontrolle der Atmosphäre im Inneren (z. B. das Erzeugen eines Vakuums) ist jedoch schwieriger.

Rohröfen: Präzision und Atmosphärenkontrolle

Ein Rohrofen erhitzt ein zylindrisches Rohr, durch das die Probe geführt oder platziert wird.

Sein Design ist perfekt für Anwendungen, die eine strenge Atmosphärenkontrolle erfordern. Er lässt sich leicht abdichten, um Prozesse im Vakuum oder unter dem Fluss spezifischer Gase (Sintern unter Schutzatmosphäre) zu ermöglichen. Der Kompromiss ist die begrenzte Proben- und Formgröße, die in das Rohr passen muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens ist entscheidend, um das gewünschte Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Massenmetallen oder allgemeiner Laborerwärmung liegt: Ein Kasten- (Muffel-) Ofen bietet den notwendigen Platz und die Temperaturgleichmäßigkeit für diese Aufgaben.

- Wenn Ihr Hauptaugenmerk auf präziser Atmosphärenkontrolle für empfindliche Materialien oder CVD liegt: Ein Rohrofen ist unabdingbar, da er speziell für Vakuum- oder kontrollierte Gasumgebungen entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung und -analyse liegt: Ihre Wahl hängt von der Probenform und den Atmosphärenanforderungen ab, aber die Gewährleistung, dass der Ofen eine zertifizierte Temperaturgleichmäßigkeit bietet, ist der wichtigste Faktor für zuverlässige Daten.

Letztendlich ist das Verständnis der spezifischen Funktion, die Sie ausführen müssen, der erste Schritt bei der Auswahl des richtigen Hochtemperaturwerkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Ofentyp | Hauptfunktion | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Kasten- (Muffel-) Ofen | Wärmebehandlung von Massengütern, allgemeine Laborerwärmung | Ausgezeichnete Temperaturgleichmäßigkeit | Wärmebehandlung von Metallen, Verarbeitung unregelmäßiger Formen |

| Rohrofen | Empfindliche Prozesse, die Atmosphärenkontrolle erfordern | Vakuum- und Gasflussfähigkeiten | CVD, Sintern unter Schutzatmosphären |

Bereit, Ihre Materialien mit Präzision zu transformieren?

Die Wahl des richtigen Hochtemperaturofens ist entscheidend für zuverlässige Ergebnisse bei der Wärmebehandlung, beim Sintern oder bei der Materialanalyse. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl des perfekten Ofens für Ihre Anwendung, unabhängig davon, ob Sie die gleichmäßige Erwärmung eines Kastenofens oder die präzise Atmosphärenkontrolle eines Rohrofens benötigen.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Ist Vakuumguss besser als Schleuderguss? Wählen Sie den richtigen Prozess für Ihr Projekt

- Wie werden Hochleistungs-Vakuumöfen bei der Heliumimplantation zur Glühanalyse eingesetzt? Meisterhafte Visualisierung von Materialdefekten

- Was ist die Funktion eines Hochtemperatur-Kalzinierungsofens bei der Phasenumwandlung von CoxAl3FeyOm±δ-Katalysatoren?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Ofens für die Spannungsarmglühung? Sicherstellung des HHIP-Erfolgs für AM-Legierungen

- Warum wird ein Vakuumtrockenschrank nach der Zubereitung von Pulvermischungen für TiC-Stahl-Verbundwerkstoffe benötigt? Sicherstellung der Materialreinheit

- Wie erleichtert ein Vakuumofen die Synthese von Mg3Sb2? Hochreine Zintl-Phasen-Materialien herstellen

- Warum wird ein Plasma-Lichtbogen-Umschmelzofen für die Behandlung von Titansalzgemischen in JTS benötigt? Erzielung reiner Titingots

- Welcher Ofen wird zum Glühen verwendet? Der ultimative Leitfaden zu Vakuum- und Schutzgasöfen