Kurz gesagt, ein Ausbrennofen ist ein Hochtemperaturofen, der für Präzision ausgelegt ist. Seine Hauptfunktion besteht darin, Materialien in einer hochkontrollierten und sauberen Umgebung zu erhitzen, um unerwünschte brennbare Materialien aus einer Form oder einem anderen Werkstück „auszubrennen“ oder zu eliminieren. Dies wird durch programmierbare Temperaturzyklen erreicht, die einen gründlichen, gleichmäßigen und schadensfreien Prozess gewährleisten.

Die entscheidende Erkenntnis ist, dass es bei einem Ausbrennofen nicht nur um die Erzeugung von Wärme geht; es geht um die Ausführung eines präzisen thermischen Programms. Sein Zweck ist es, einen perfekten, sauberen Hohlraum zu schaffen oder ein Material zu behandeln, ohne es zu kontaminieren, was für Prozesse wie Feinguss, Veraschung und bestimmte Wärmebehandlungen unerlässlich ist.

Das Kernprinzip: Kontrollierte thermische Zersetzung

Ein Ausbrennofen arbeitet nach einem einfachen, aber kritischen Prinzip: Er verwendet sorgfältig gesteuerte Wärme, um bestimmte Materialien abzubauen und zu entfernen, während das primäre Objekt intakt und sauber bleibt. Dies wird durch zwei wichtige Konstruktionselemente erreicht.

Entfernung unerwünschter Materialien

Der Begriff „Ausbrennen“ bezieht sich auf den Kernprozess. Bei Anwendungen wie dem Dental- oder Schmuckguss wird ein Wachsmodell in ein gipsähnliches Material, die Einbettmasse, eingeschlossen. Der Ofen führt dann einen langsamen, präzisen Heizzyklus aus, der das Wachs schmilzt und verdampft, welches die Form verlässt und einen perfekt sauberen Hohlraum für geschmolzenes Metall hinterlässt.

Schutz des Werkstücks

Die meisten Ausbrennöfen sind eine Art Muffelofen. Das bedeutet, dass die Heizelemente von der Innenkammer (der „Muffel“) getrennt sind, die typischerweise aus Keramikfasern besteht. Diese Konstruktion verhindert, dass das Werkstück Verbrennungsprodukten oder direkter Strahlung von den Heizwendeln ausgesetzt wird, was einen sauberen Prozess gewährleistet und eine Kontamination verhindert.

Gleichmäßige Erwärmung gewährleisten

Die isolierte Kammerkonstruktion eliminiert auch Temperaturschwankungen. Sie sorgt für eine extrem gleichmäßige Strahlungswärme aus allen Richtungen. Dies verhindert Hotspots, die eine empfindliche Einbettmasse reißen oder bei einem Wärmebehandlungsprozess zu inkonsistenten Ergebnissen führen könnten.

Schlüsselfunktionen, die Präzision ermöglichen

Die Funktion eines Ausbrennofens wird durch Merkmale definiert, die auf Kontrolle, Effizienz und Sicherheit ausgelegt sind. Dies sind nicht nur Spezifikationen; es sind die Werkzeuge, die wiederholbare, qualitativ hochwertige Ergebnisse ermöglichen.

Programmierbare Temperaturregelung

Moderne Öfen verfügen über Mehrsegmentregler. Die Möglichkeit, 30 oder mehr Segmente zu programmieren, ermöglicht es Benutzern, komplexe Heizprofile mit spezifischen Anstiegsgeschwindigkeiten (wie schnell die Temperatur steigt), Haltezeiten (Halten bei einer bestimmten Temperatur) und Abkühlraten zu erstellen. Dieses Maß an Kontrolle ist entscheidend, um einen Thermoschock bei empfindlichen Materialien zu verhindern.

Schnelles und effizientes Heizen

Die Verwendung einer Keramikfaser-Ofenkammer ist ein wichtiges Merkmal. Dieses Material hat eine sehr geringe thermische Masse, was bedeutet, dass es sich schnell aufheizt und abkühlt. Dies spart Energie und reduziert die für einen vollständigen Ausbrennzyklus benötigte Zeit drastisch.

Betreibersicherheit

Der Umgang mit Geräten, die über 1000 °C erreichen, erfordert robuste Sicherheitsmaßnahmen. Ein doppelschichtiges Stahlgehäuse mit Lüfterkühlung ist Standard. Dieses Design leitet die Wärme aktiv ab und stellt sicher, dass die Außenfläche unter 50 °C bleibt und berührungssicher ist, was in jedem professionellen Labor oder jeder Werkstatt entscheidend ist.

Häufige Fehler, die es zu vermeiden gilt

Obwohl ein Ausbrennofen sehr effektiv ist, hängt der Erfolg von einem Verständnis seiner Betriebsanforderungen ab. Das Übersehen dieser kann zu fehlgeschlagenen Prozessen oder Sicherheitsrisiken führen.

Unzureichende Belüftung

Der „Ausbrennprozess“ erzeugt Rauch und Dämpfe, wenn Materialien wie Wachs oder Polymere verdampft werden. Der Ofen muss in einem gut belüfteten Bereich, oft unter einer speziellen Abzugshaube, aufgestellt werden, um diese Nebenprodukte sicher zu entfernen.

Unsachgemäße Programmierung

Die Verwendung eines falschen Heizplans ist die häufigste Ursache für Fehler. Eine zu schnelle Temperaturerhöhung kann dazu führen, dass Feuchtigkeit in einer Einbettmasse zu Dampf wird, wodurch diese reißt oder zerstört wird. Umgekehrt kann ein zu kurzes Halten der Temperatur Kohlenstoffrückstände hinterlassen, was zu einem kontaminierten Endprodukt führt.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Auswahl und Verwendung eines Ausbrennofens hängt davon ab, seine Fähigkeiten an Ihre spezifische Anwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Feinguss (Schmuck, Dental) liegt: Die wichtigste Funktion ist die Fähigkeit des Ofens, einen langsamen, präzisen Anstiegs- und Haltezyklus auszuführen, um Wachs sauber zu entfernen, ohne die Form zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Laborveraschung oder Materialprüfung liegt: Entscheidend ist die gleichmäßige Erwärmung und die isolierte Muffelkammer, die wiederholbare, kontaminationsfreie Ergebnisse garantieren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Sicherheit liegt: Die wesentlichen Merkmale sind die schnell heizende Keramikfaserkammer und das berührungskühle Doppelwandgehäuse.

Letztendlich bietet ein Ausbrennofen die kontrollierte, saubere und sichere thermische Umgebung, die für makellose Ergebnisse bei Präzisionsprozessen unerlässlich ist.

Zusammenfassungstabelle:

| Funktion | Hauptmerkmal | Vorteil |

|---|---|---|

| Wachs/Polymere entfernen | Programmierbare Temperaturregelung | Saubere, rückstandsfreie Formen für den Guss |

| Kontamination verhindern | Isolierte Muffelkammer | Reine, gleichmäßige Erwärmung für Laborproben |

| Prozesssicherheit gewährleisten | Doppelwandiges Cool-Touch-Gehäuse | Bediener-Schutz während Hochtemperaturzyklen |

| Effizienz verbessern | Keramikfaser mit geringer thermischer Masse | Schnelles Aufheizen und Abkühlen, spart Zeit und Energie |

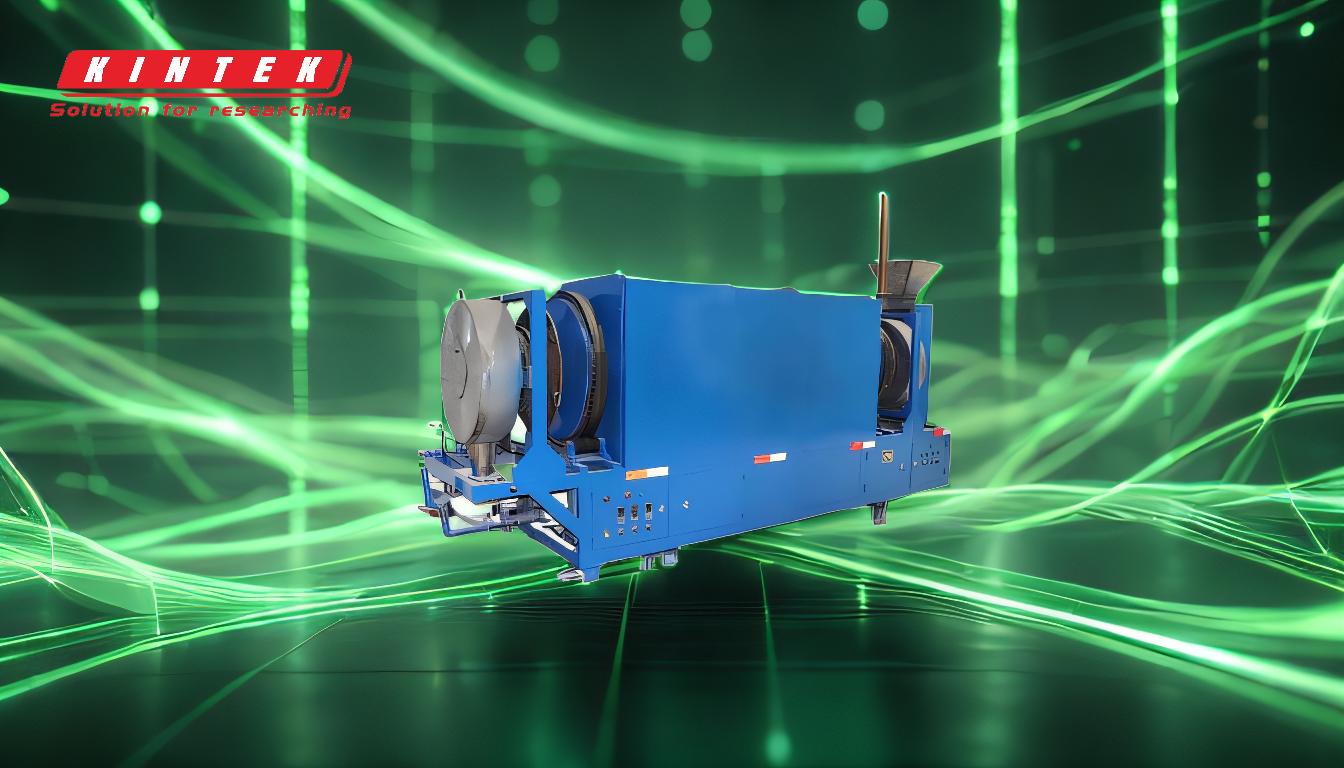

Bereit für makellose Ergebnisse in Ihrem Labor oder Ihrer Werkstatt? Ein KINTEK Ausbrennofen bietet die präzise, saubere und sichere thermische Umgebung, die für Feinguss-, Veraschungs- und Wärmebehandlungsprozesse unerlässlich ist. Unsere Expertise in Laborgeräten stellt sicher, dass Sie eine auf Ihre spezifischen Bedürfnisse zugeschnittene Lösung für maximale Effizienz und Wiederholbarkeit erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre präzisen thermischen Prozesse verbessern können!

Ähnliche Produkte

Andere fragen auch

- Was ist die Wärmebehandlung in einem Muffelofen? Präzise, kontaminationsfreie Materialumwandlung erreichen

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Welche Faktoren beeinflussen das Schmelzen? Beherrschen Sie Temperatur, Druck und Chemie für hochwertige Ergebnisse

- Was sind die Sicherheitsvorkehrungen für einen Muffelofen? Ein Leitfaden zur Vermeidung von Verbrennungen, Bränden und elektrischen Gefahren

- Was ist der Unterschied zwischen einem Muffelofen und einem Rohrofen? Die Atmosphärenkontrolle ist entscheidend.