Ein Muffel ist eine spezielle Kammer, die in einem Ofen platziert wird und als Schutzbarriere für das zu erhitzende Material dient. Seine Hauptfunktion besteht darin, die Arbeitslast von der direkten Wärmequelle und ihren Nebenprodukten zu isolieren, was eine Kontamination verhindert und eine sehr gleichmäßige Erwärmung gewährleistet. Während er zur Temperaturerhaltung beiträgt, ist sein Hauptzweck die Prozesskontrolle und Reinheit.

Der Kernzweck eines Muffels ist nicht nur die allgemeine Isolierung, sondern die Prozessisolation. Er schafft eine kontrollierte, saubere und gleichmäßige Heizumgebung, indem er das zu erhitzende Material von den rohen Heizelementen des Ofens trennt.

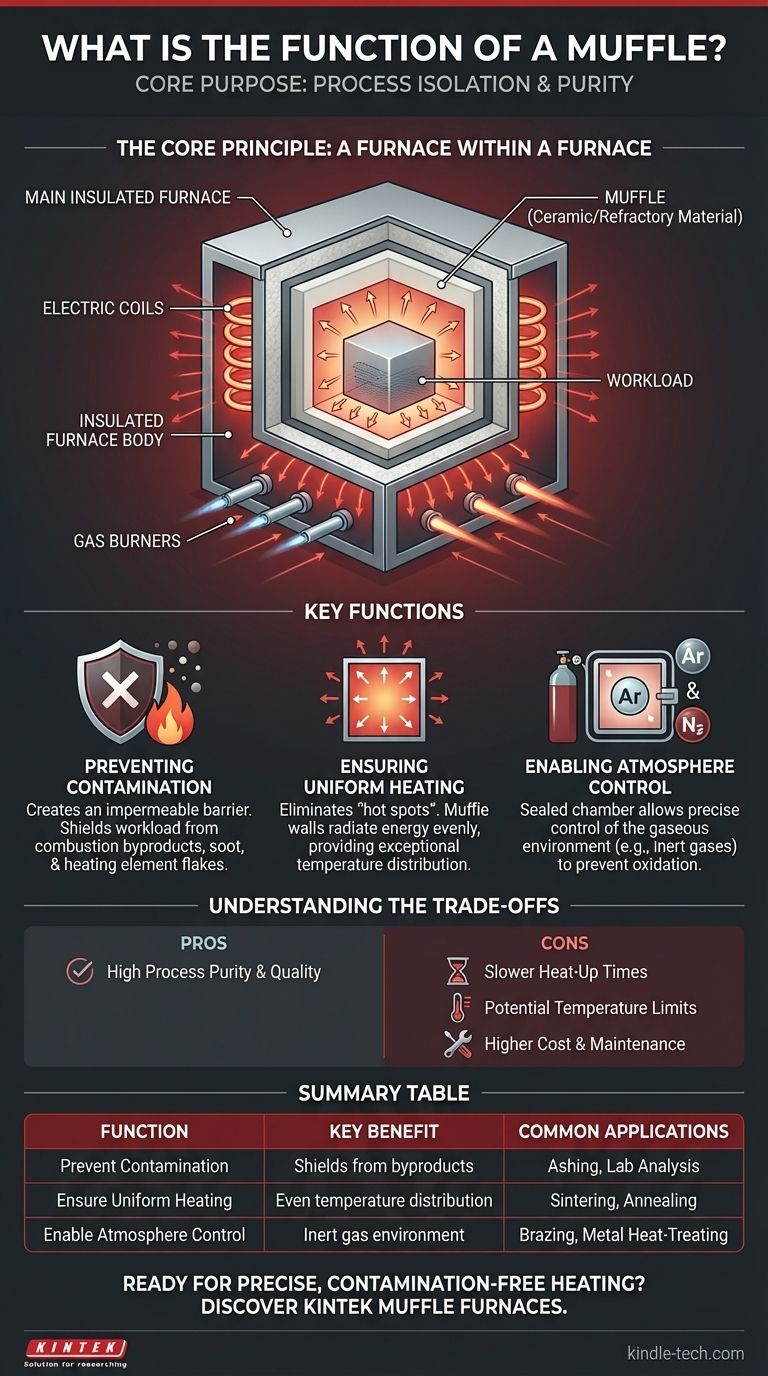

Das Kernprinzip: Ein Ofen im Ofen

Ein Muffelofen arbeitet nach einem einfachen, aber effektiven Prinzip. Das Verständnis seiner physikalischen Anordnung ist entscheidend, um seine Funktion zu erfassen.

Was ein Muffel ist

Ein Muffel ist im Wesentlichen ein Kasten, ein Rohr oder eine Kammer aus einem hochtemperaturbeständigen (feuerfesten) Material, wie z. B. einer Keramik wie Mullit oder Aluminiumoxid.

Diese Kammer wird in den isolierten Hauptkörper eines Ofens eingesetzt. Die Arbeitslast – der zu erhitzende Gegenstand oder das Material – wird in den Muffel gelegt.

Wie er funktioniert

Die Heizelemente des Ofens (ob elektrische Spulen oder Gasbrenner) befinden sich außerhalb des Muffels. Sie heizen die Außenwände des Muffels auf die gewünschte Temperatur.

Der Muffel absorbiert dann diese Energie und strahlt sie gleichmäßig von allen seinen Innenflächen auf die Arbeitslast im Inneren ab. Diese indirekte Erwärmung ist das entscheidende Merkmal.

Hauptfunktionen eines Muffels

Die Verwendung eines Muffels bietet drei deutliche Vorteile, die für hochpräzise thermische Prozesse wie Veraschung, Sintern, Glühen oder Laboranalysen entscheidend sind.

Kontaminationsvermeidung

Der Muffel bildet eine undurchlässige physikalische Barriere zwischen der Wärmequelle und der Arbeitslast.

Dies ist entscheidend, um Proben vor Verunreinigungen wie Verbrennungsnebenprodukten (Ruß, Gase) in einem brennstoffbeheizten Ofen oder vor kleinen Partikeln zu schützen, die von elektrischen Heizelementen beim Altern abplatzen können.

Gewährleistung einer gleichmäßigen Erwärmung

Direkte Strahlung von glühend heißen Heizelementen kann „Hot Spots“ auf der Arbeitslast erzeugen. Der Muffel eliminiert dies.

Durch die Absorption und erneute Abstrahlung der Energie werden die Wände des Muffels zu einer einzigen, großen, gleichmäßigen Heizfläche. Dies sorgt für eine außergewöhnlich gleichmäßige Temperaturverteilung, die für Prozesse, bei denen eine präzise Temperaturkontrolle von größter Bedeutung ist, entscheidend ist.

Ermöglichung der Atmosphärenkontrolle

Da der Muffel eine geschlossene Kammer ist, ermöglicht er eine präzise Kontrolle der Gasumgebung um die Arbeitslast.

Spezielle Atmosphären, wie Inertgase wie Argon oder Stickstoff, können eingepumpt werden, um Oxidation zu verhindern. Dies ist unerlässlich für Anwendungen wie Löten oder Wärmebehandlung empfindlicher Metalle.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Muffeldesign nicht ohne Nachteile. Es stellt eine bewusste Entscheidung dar, die Kontrolle über andere Faktoren zu priorisieren.

Längere Aufheizzeiten

Der Muffel selbst hat eine erhebliche thermische Masse. Der Ofen muss zuerst den gesamten Muffel aufheizen, bevor die Arbeitslast im Inneren die Zieltemperatur erreichen kann. Dies kann zu längeren Prozesszykluszeiten im Vergleich zu einem Ofen ohne Muffel führen.

Potenzielle Temperaturgrenzen

Die maximale Betriebstemperatur des Ofens wird oft durch das Material des Muffels selbst begrenzt. Hochleistungskeramiken sind teuer, und alle haben einen Ausfallpunkt.

Kosten und Wartung

Muffeln sind Komponenten, die extremen thermischen Belastungen und Zyklen ausgesetzt sind. Im Laufe der Zeit können sie Risse bekommen und müssen schließlich ersetzt werden, was die Betriebskosten des Ofens erhöht.

Wann ist ein Muffel notwendig?

Die Wahl eines Muffelofens hängt vollständig von den Anforderungen Ihres spezifischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Ein Muffel ist unerlässlich, um Ihr Material vor Kontamination durch die Wärmequelle zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Temperaturgleichmäßigkeit liegt: Ein Muffel bietet eine überlegene gleichmäßige Erwärmung im Vergleich zur direkten Elementstrahlung, was für empfindliche Materialien entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Atmosphärenkontrolle liegt: Ein Muffel ist der einzige praktische Weg, eine spezielle Gasumgebung getrennt von der Hauptofenkammer aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der reinen Heizgeschwindigkeit liegt: Ein einfacherer Ofen ohne Muffel kann schneller und kostengünstiger sein, vorausgesetzt, Kontamination und perfekte Gleichmäßigkeit sind keine Bedenken.

Letztendlich ist die Verwendung eines Muffels eine Entscheidung, die Prozesskontrolle und die Qualität Ihres Endergebnisses zu priorisieren.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Kontamination verhindern | Schützt Materialien vor Nebenprodukten der Wärmequelle (Ruß, Flocken) | Veraschung, Laboranalyse, Probenvorbereitung |

| Gleichmäßige Erwärmung gewährleisten | Erzeugt eine gleichmäßige Temperaturverteilung durch die Funktion als Strahlungsfläche | Sintern, Glühen, Wärmebehandlung |

| Atmosphärenkontrolle ermöglichen | Ermöglicht die Verwendung von Inertgasen (z. B. Argon, Stickstoff) zur Vermeidung von Oxidation | Löten, Metallwärmebehandlung, Prozesse in kontrollierter Umgebung |

Bereit für präzises, kontaminationsfreies Heizen in Ihrem Labor?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Muffelöfen, die für Laborumgebungen entwickelt wurden, in denen Prozessreinheit und Temperaturgleichmäßigkeit entscheidend sind. Ob Sie an Veraschung, Sintern oder Wärmebehandlung arbeiten, unsere Geräte gewährleisten zuverlässige Ergebnisse mit überragender Kontrolle.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unsere Laborausrüstungslösungen Ihre thermischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welcher Temperaturbereich wird typischerweise für einen Hochtemperatursinterofen benötigt? Erreichen Sie 1100°C–1500°C Exzellenz

- Welche Konstruktionsmerkmale tragen zur Praktikabilität und Zuverlässigkeit eines Muffelofens bei? Schlüsselelemente des Designs für den Erfolg im Labor

- Warum wird ein Hochtemperatur-Muffelofen zur Kalzinierung bei 900°C verwendet? Optimierung der Stabilität von Ferrocolumbit-Rückständen

- Was ist die Funktion eines Hochtemperatur-Ofens bei SPWHT? Nachbildung der Spannungsarmglühung für 2,25Cr1Mo0,25V-Stahl

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor

- Wie beeinflusst die thermische Gleichmäßigkeit eines Muffelofens die SA508-Legierung? Master-Karbid-Ausscheidung und Ermüdungsbeständigkeit

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens für Ga/HZSM-5? Optimieren Sie Ihre Katalysatorherstellung

- Warum bestimmen wir die Asche in Lebensmitteln? Ein Schlüssel zu Qualität, Ernährung & Sicherheit