Im Kern besteht die Funktion eines Elektrolichtbogenofens (EAF) darin, Stahlschrott und andere eisenbasierte Materialien unter Einsatz immenser elektrischer Energie zu schmelzen. Er dient als Hochtemperatur-Recyclinggefäß, das eine heftige, kontrollierte elektrische Entladung – einen Lichtbogen – erzeugt, um festes, ausrangiertes Metall in hochwertigen Flüssigstahl für neue Anwendungen umzuwandeln.

Ein Elektrolichtbogenofen ist mehr als nur ein Schmelztiegel; er ist das Herzstück der modernen Sekundärstahlherstellung. Seine Hauptfunktion besteht nicht nur darin, Metall zu schmelzen, sondern eine hochflexible und effiziente Methode zum Recyceln von Stahl bereitzustellen, die die Produktion vom traditionellen, kohlenstoffintensiven Prozess des Abbaus und der Raffinierens von Eisenerz entkoppelt.

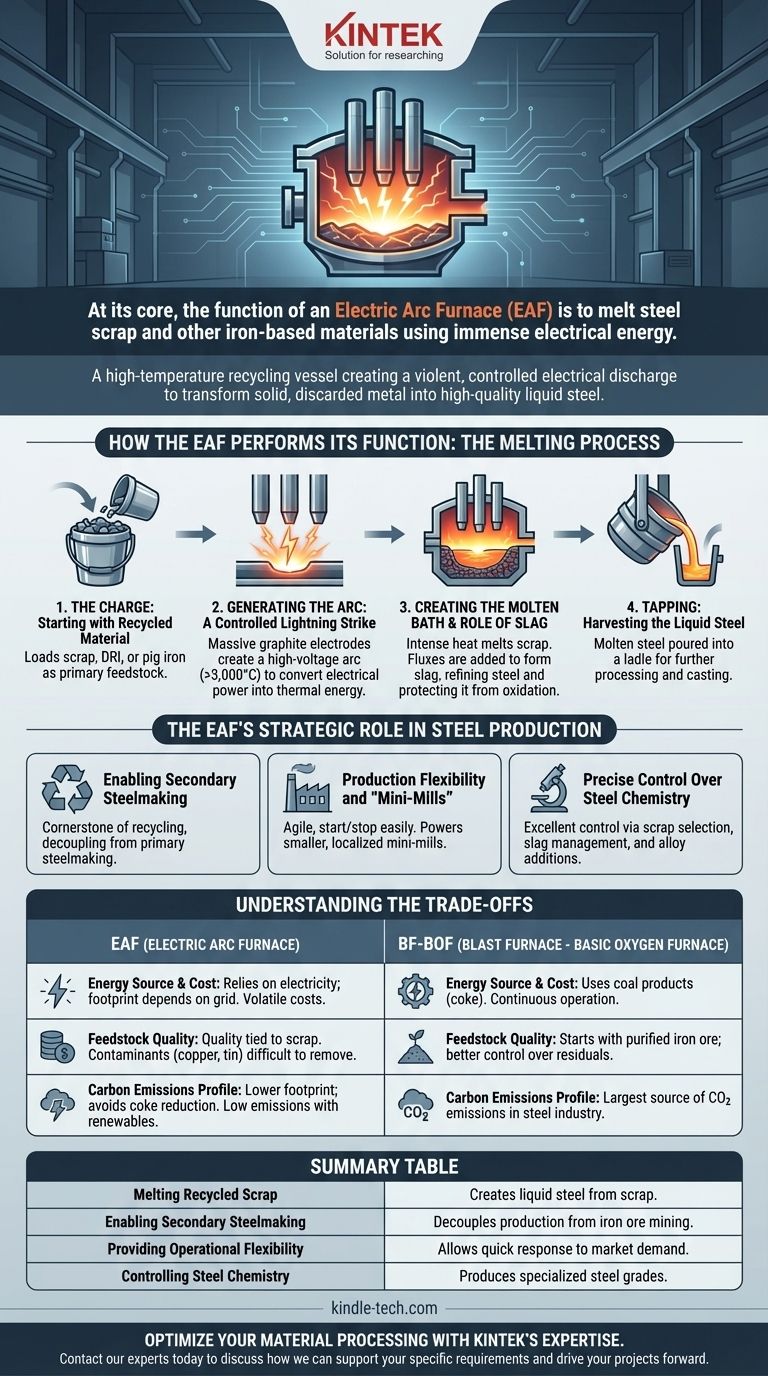

Wie der EAF seine Funktion erfüllt: Der Schmelzprozess

Um die Funktion eines EAF zu verstehen, müssen Sie zunächst seine Betriebssequenz verstehen. Es handelt sich um einen Batch-Prozess, was bedeutet, dass er jeweils eine „Charge“ Material in einer Reihe sorgfältig kontrollierter Schritte schmilzt.

Die Charge: Beginnend mit recyceltem Material

Der Prozess beginnt mit dem Beladen des Ofens mit seinem primären Ausgangsmaterial, der sogenannten Charge. Dies ist typischerweise eine Mischung aus recyceltem Stahlschrott, kann aber auch direkt reduziertes Eisen (DRI) oder Roheisen enthalten, um die Endchemie zu steuern.

Erzeugung des Lichtbogens: Ein kontrollierter Blitzschlag

Sobald der Ofen beladen und das Dach geschlossen ist, werden drei massive Graphitelektroden in den Schrott abgesenkt. Ein extrem hochspannender elektrischer Strom wird durch sie geleitet, wodurch ein starker Lichtbogen entsteht, der von den Elektrodenspitzen zum Metallgut überspringt.

Dieser Lichtbogen ist die primäre Energiequelle, die elektrische Energie in intensive Wärmeenergie umwandelt. Er gleicht einem kontinuierlichen, kontrollierten Blitzschlag, der Temperaturen von über 3.000 °C (5.400 °F) erreichen kann.

Erzeugung des Schmelzbades

Die intensive Strahlungswärme des Lichtbogens schmilzt das Schrottmetall schnell und bildet einen Pool aus flüssigem Stahl am Boden des Ofens, der als Schmelzbad bekannt ist. Chemische Energie, wie z. B. Sauerstoffinjektion, wird oft verwendet, um das Schmelzen zu unterstützen und den Prozess zu beschleunigen.

Die Rolle der Schlacke: Raffinieren und Schützen

Während des Schmelzprozesses werden Materialien, sogenannte Flussmittel (wie Kalk), dem Ofen zugesetzt. Diese verbinden sich mit Verunreinigungen im Stahl und bilden eine flüssige Schicht, die als Schlacke bezeichnet wird und auf dem Schmelzbad schwimmt.

Diese Schlacke erfüllt zwei entscheidende Funktionen: Sie absorbiert Verunreinigungen, um den Stahl zu raffinieren, und sie wirkt als isolierende Decke, die den Flüssigstahl vor Wärmeverlust und atmosphärischer Oxidation schützt.

Abstich: Ernten des Flüssigstahls

Sobald der Stahl die gewünschte Temperatur und chemische Zusammensetzung erreicht hat, wird der Ofen gekippt. Der geschmolzene Stahl wird durch ein Abstichloch in einen großen, feuerfest ausgekleideten Behälter, eine sogenannte Pfanne, gegossen. Dieser Prozess wird als Abstich bezeichnet, und der Stahl ist nun bereit für die weitere Verarbeitung und das Gießen.

Die strategische Rolle des EAF in der Stahlproduktion

Die einfache Funktion des Schmelzens von Schrott untermauert eine große strategische Verschiebung in der globalen Stahlherstellung. Der EAF ist die ermöglichende Technologie für ein agileres und dezentraleres Produktionsmodell.

Ermöglichung der Sekundärstahlherstellung

Der EAF ist der Eckpfeiler der Sekundärstahlherstellung, die recyceltes Material verwendet. Dies steht im Gegensatz zum traditionellen Weg der Primärstahlherstellung, der einen Hochofen (BF) und einen Sauerstoffkonverter (BOF) verwendet, um Eisenerz in Stahl umzuwandeln.

Produktionsflexibilität und „Mini-Mills“

Im Gegensatz zu einem Hochofen, der jahrelang ununterbrochen laufen muss, kann ein EAF relativ einfach gestartet und gestoppt werden. Diese Flexibilität ermöglicht es den Produzenten, schnell auf Marktanforderungen und Strompreisschwankungen zu reagieren.

Dies hat den Aufstieg kleinerer, lokalerer Anlagen, bekannt als „Mini-Mills“, ermöglicht, die mit geringeren Kapitalinvestitionen gebaut und näher an Schrottquellen und Kunden angesiedelt werden können.

Präzise Kontrolle über die Stahlchemie

Der EAF-Prozess bietet eine hervorragende Kontrolle über das Endprodukt. Durch sorgfältige Auswahl der Schrottcharge, Management der Schlacke und präzise Legierungszusätze in der Pfanne nach dem Abstich können Produzenten eine Vielzahl spezialisierter Stahlsorten herstellen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der EAF keine Universallösung. Seine Funktion bringt eine Reihe von Vorteilen und Herausforderungen mit sich, verglichen mit dem traditionellen BF-BOF-Weg.

Energiequelle und Kosten

Die Abhängigkeit des EAF von Elektrizität ist sowohl eine Stärke als auch eine Schwäche. Sein ökologischer Fußabdruck hängt stark vom lokalen Stromnetz ab; er erzeugt sehr geringe Emissionen, wenn er mit erneuerbaren Energien betrieben wird, kann aber kohlenstoffintensiv sein, wenn er mit fossilen Brennstoffen betrieben wird. Die Stromkosten können auch sehr volatil sein.

Rohstoffqualität und Verunreinigungen

Die Endqualität des EAF-Stahls hängt direkt von der Qualität des verwendeten Schrottmetalls ab. Verunreinigungen im Schrott, wie Kupfer und Zinn, sind schwer zu entfernen und können die Eigenschaften des fertigen Stahls negativ beeinflussen. Die Primärstahlherstellung, die mit gereinigtem Eisenerz beginnt, bietet eine bessere inhärente Kontrolle über diese Restelemente.

Kohlenstoffemissionsprofil

Selbst mit einem auf fossilen Brennstoffen basierenden Netz hat der EAF-Weg typischerweise einen deutlich geringeren Kohlenstoff-Fußabdruck als der BF-BOF-Weg. Dies liegt daran, dass er den chemischen Prozess der Reduktion von Eisenerz mit Koks (einem Kohleprodukt) vermeidet, der die größte einzelne Quelle von CO2-Emissionen in der Stahlindustrie ist.

Wie dies auf Produktionsziele zutrifft

Das Verständnis der Funktion des EAF ermöglicht es Ihnen zu erkennen, warum er für bestimmte strategische Ziele gewählt wird.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Recycling liegt: Der EAF ist die definitive Technologie, da seine Kernfunktion darin besteht, Schrott mit einem geringeren intrinsischen Kohlenstoff-Fußabdruck wieder in ein hochwertiges Produkt zu verwandeln.

- Wenn Ihr Hauptaugenmerk auf operativer Flexibilität und Marktreaktionsfähigkeit liegt: Die Fähigkeit des EAF, in kleineren Mini-Mills zu arbeiten und die Produktion nach Bedarf anzupassen, macht ihn zur überlegenen Wahl gegenüber dem starren, kontinuierlichen Betrieb eines Hochofens.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Massenstahlsorten liegt, bei denen die anfängliche Reinheit von größter Bedeutung ist: Der traditionelle BF-BOF-Weg bleibt eine dominierende Kraft, da er eine größere Kontrolle über Restelemente bietet, indem er mit jungfräulichem Eisenerz anstelle von variablem Schrott beginnt.

Die ultimative Funktion des Elektrolichtbogenofens ist es, eine agilere und zirkulärere Zukunft für die globale Stahlindustrie zu ermöglichen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Wie es funktioniert | Wichtigstes Ergebnis |

|---|---|---|

| Schmelzen von recyceltem Schrott | Verwendet einen Hochspannungs-Lichtbogen (>3000°C) zum Schmelzen von Metall | Erzeugt Flüssigstahl aus Schrott |

| Ermöglichung der Sekundärstahlherstellung | Batch-Prozess unter Verwendung von Schrott als primärem Ausgangsmaterial | Entkoppelt die Produktion vom Eisenerzabbau |

| Bereitstellung operativer Flexibilität | Kann leicht gestartet/gestoppt werden; versorgt Mini-Mills | Ermöglicht schnelle Reaktion auf Marktanforderungen |

| Kontrolle der Stahlchemie | Präzises Management von Charge, Schlacke und Legierungszusätzen | Produziert eine breite Palette spezialisierter Stahlsorten |

Optimieren Sie Ihre Materialverarbeitung mit der Expertise von KINTEK

Ganz gleich, ob Sie sich mit fortschrittlicher thermischer Verarbeitung beschäftigen oder zuverlässige Ausrüstung für Ihre Betriebsabläufe benötigen, KINTEK bietet die Lösungen und Unterstützung, die Sie brauchen. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien und bedienen eine Vielzahl industrieller und Forschungslaboranforderungen.

Lassen Sie uns Ihnen helfen, eine höhere Effizienz und Präzision in Ihrer Arbeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Widerstandsofen und einem Induktionsofen? Wählen Sie die richtige Heiztechnologie

- Welche Rolle spielen industrielle Hochtemperatur-Sinteröfen bei der endgültigen Bildung von Lanthan-Zirkonat?

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist der Unterschied zwischen galvanisch beschichtet und vakuumgelötet? Finden Sie die richtige Verbindungsmethode für Ihre Werkzeuge

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Warum wird ein Vakuumtrockenschrank für SiCw-Aluminiumverbundwerkstoffe benötigt? Gewährleistung reiner Pulver für hochfeste Sinterung

- Was ist die entscheidende Funktion von Hochvakuum bei der Herstellung von Pr3+:CaF2-Keramik? Erzielung optischer Transparenz

- Was sind industrielle Vakuumsysteme? Ein Leitfaden zur Steigerung der Effizienz bei der Materialhandhabung und -verarbeitung