Die empfohlene Aufheizrate für ein Aluminiumoxidrohr ist kein Einzelwert, sondern ein sorgfältig verwalteter Zeitplan, der sich mit der Temperatur ändert. Während eine Faustregel 5°C pro Minute beträgt, muss die optimale Rate bei höheren Temperaturen erheblich sinken, um einen katastrophalen Ausfall durch Thermoschock zu verhindern. Die Einhaltung eines variablen Zeitplans ist entscheidend für den Schutz der strukturellen Integrität des Rohrs.

Ihr Hauptziel ist nicht nur das Erhitzen des Rohrs, sondern die Steuerung seines internen Temperaturgradienten. Aluminiumoxid ist stark, aber spröde; schnelles Erhitzen oder Abkühlen erzeugt immense innere Spannungen zwischen der heißeren Oberfläche und dem kühleren Kern, was die Hauptursache für Brüche ist.

Warum eine kontrollierte Aufheizrate entscheidend ist

Das Verständnis der Materialwissenschaft hinter Ihrer Ausrüstung ist der erste Schritt, um sie effektiv und sicher zu nutzen. Die Notwendigkeit einer langsamen, kontrollierten Aufheizrate hängt direkt mit den physikalischen Eigenschaften von Aluminiumoxidkeramiken zusammen.

Thermoschock verstehen

Aluminiumoxidrohre weisen eine ausgezeichnete Beständigkeit gegenüber hohen Temperaturen auf, sind aber anfällig für Thermoschock. Dieser tritt auf, wenn sich ein Teil der Keramik viel schneller erwärmt oder abkühlt als ein anderer.

Dieser Temperaturunterschied erzeugt innere mechanische Spannungen. Wenn diese Spannung die inhärente Festigkeit des Materials überschreitet, entsteht ein Riss, der oft zu einem vollständigen Bruch des Rohrs führt.

Die Rolle der Materialeigenschaften

Die wünschenswerten Eigenschaften von Aluminiumoxid, wie geringe Wärmeausdehnung und hohe Wärmeleitfähigkeit, machen es im Vergleich zu anderen Keramiken "thermoschockbeständig". Diese Beständigkeit hat jedoch ihre Grenzen.

Selbst bei guter Wärmeleitfähigkeit braucht die Wärme Zeit, um von der äußeren Oberfläche zum inneren Kern der Rohrwand zu gelangen. Langsame Aufheizraten geben der Temperatur Zeit, sich im gesamten Material auszugleichen, wodurch die innere Spannung minimiert wird.

Vorbehandlung neuer Rohre

Für neue Aluminiumoxidrohre ist es eine kritische bewährte Praxis, vor dem ersten Einsatz in einem Prozess ein anfängliches Ausbrennen durchzuführen.

Das Erhitzen eines neuen Rohrs auf 1300°C mit einer Rate von 5°C/min und ein kurzes Halten bei dieser Temperatur hilft, Restspannungen und Verunreinigungen aus dem Herstellungsprozess zu eliminieren. Dies verbessert seine Langlebigkeit und Zuverlässigkeit erheblich.

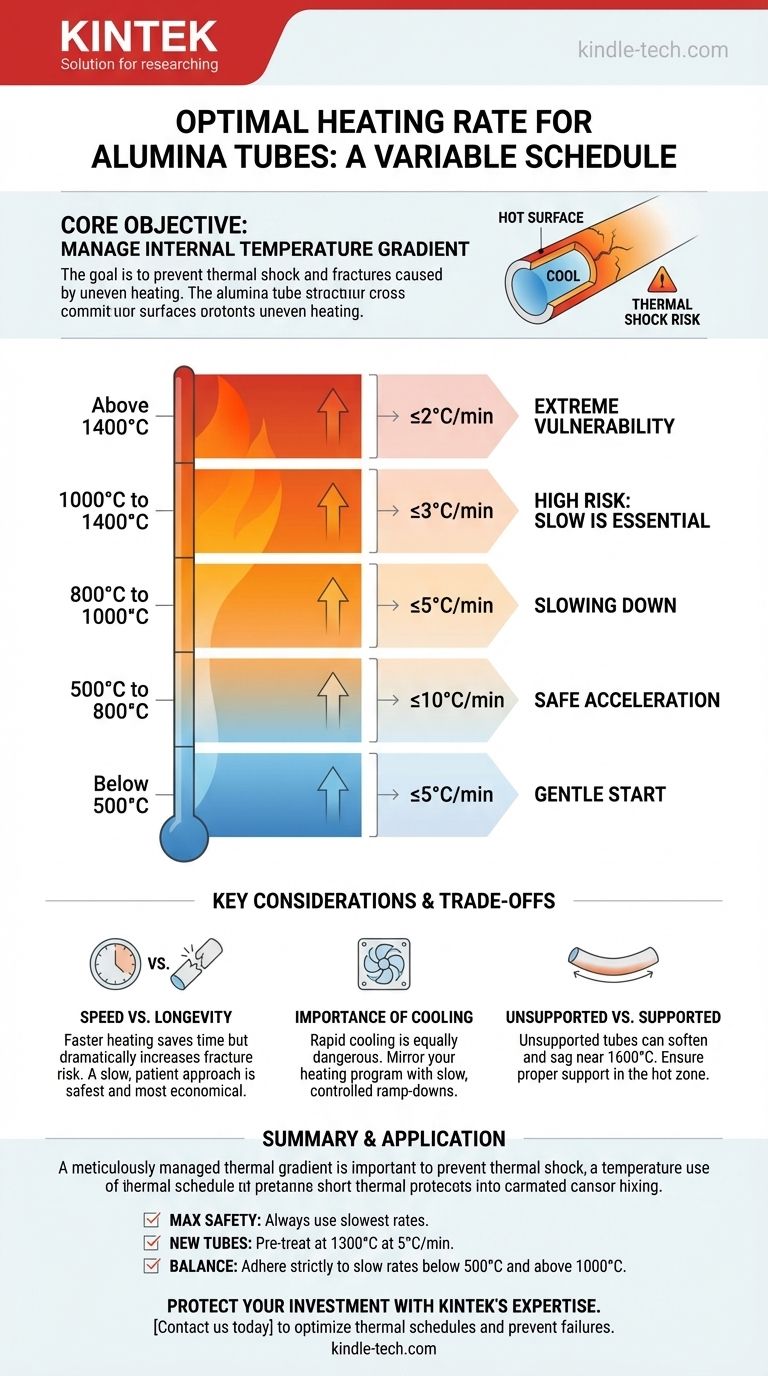

Ein praktischer Heizplan

Für maximale Sicherheit und Rohrlanglebigkeit sollten Sie eine variable Aufheizrate anwenden. Wenn die Temperatur steigt, muss die Aufheizrate sinken.

Unter 500°C: ≤5°C/min

Diese Anfangsphase erfordert einen sanften Start, um das gesamte Rohr langsam von Umgebungstemperatur ohne Spannungen zu erwärmen.

500°C bis 800°C: ≤10°C/min

In diesem mittleren Temperaturbereich können Sie die Aufheizrate sicher beschleunigen. Das Material ist in diesem Fenster weniger anfällig für Temperaturgradienten.

800°C bis 1000°C: ≤5°C/min

Wenn Sie sich höheren Temperaturen nähern, ist es entscheidend, die Aufheizrate wieder zu verlangsamen, um das Material auf extremere Bedingungen vorzubereiten.

1000°C bis 1400°C: ≤3°C/min

Oberhalb von 1000°C steigt das Risiko eines Thermoschocks. Eine langsame Aufheizrate von 3°C pro Minute oder weniger ist unerlässlich.

Über 1400°C: ≤2°C/min

Bei diesen extremen Betriebstemperaturen ist das Aluminiumoxid am anfälligsten. Eine sehr langsame Rate von 1-2°C pro Minute ist erforderlich, um Brüche zu vermeiden, wenn Sie Ihre Zieltemperatur erreichen.

Verständnis der Kompromisse und wichtiger Überlegungen

Die Einhaltung des Heizplans ist der wichtigste Schritt, aber auch andere Faktoren beeinflussen die Leistung und Lebensdauer Ihres Aluminiumoxidrohrs.

Geschwindigkeit vs. Rohrlanglebigkeit

Der Kompromiss ist einfach: schnellere Heizzyklen sparen Prozesszeit, erhöhen aber das Bruchrisiko drastisch und reduzieren die Gesamtlebensdauer des Rohrs. Ein langsamerer, geduldigerer Ansatz ist auf lange Sicht immer die sicherste und wirtschaftlichste Wahl.

Die Bedeutung der Kühlung

Brüche treten beim Abkühlen genauso häufig auf wie beim Erhitzen. Schnelles Abkühlen ist extrem gefährlich für das Rohr. Ihr Kühlprogramm sollte Ihr Heizprogramm widerspiegeln, mit langsamen, kontrollierten Abkühlraten.

Ungestützte vs. gestützte Rohre

Obwohl hochreines Aluminiumoxid eine maximale Gebrauchstemperatur nahe 1800°C hat, kann es anfangen, weich zu werden und durchzuhängen. Bei einem ungestützten horizontalen Rohr kann dies bereits bei Temperaturen von 1600°C auftreten. Stellen Sie sicher, dass lange Rohre im Ofen-Heißbereich ordnungsgemäß gestützt werden.

Anwendung in Ihrem Prozess

Ihr spezifisches Protokoll sollte auf Ihrem Hauptziel basieren, sei es die Maximierung der Sicherheit, der Geschwindigkeit oder die Vorbereitung neuer Geräte.

- Wenn Ihr Hauptaugenmerk auf maximaler Rohrlanglebigkeit und Sicherheit liegt: Verwenden Sie immer die langsamste praktikable Aufheizrate, überschreiten Sie niemals den empfohlenen Zeitplan und stellen Sie sicher, dass Ihre Abkühlraten ebenso konservativ sind.

- Wenn Sie ein neues Rohr zum ersten Mal verwenden: Führen Sie immer ein anfängliches Spannungsabbau-Ausbrennen auf 1300°C mit einer Rate von 5°C/min durch, bevor Sie es zum ersten Mal im Betrieb verwenden.

- Wenn Sie Prozesszeit und Sicherheit in Einklang bringen müssen: Sie können die schnellere Rate von 10°C/min im Bereich von 500-800°C verwenden, müssen sich aber strikt an die langsameren Raten am Anfang und bei allen Temperaturen über 1000°C halten.

Durch die sorgfältige Steuerung thermischer Gradienten schützen Sie Ihre Investition und gewährleisten zuverlässige, wiederholbare Ergebnisse Ihrer Hochtemperaturprozesse.

Zusammenfassungstabelle:

| Temperaturbereich (°C) | Empfohlene Aufheizrate (°C/min) | Begründung |

|---|---|---|

| Unter 500°C | ≤5°C/min | Sanfter Start zur Minimierung anfänglicher thermischer Spannungen |

| 500°C bis 800°C | ≤10°C/min | Sichere Beschleunigung im mittleren Temperaturbereich |

| 800°C bis 1000°C | ≤5°C/min | Verlangsamung bei steigender Temperatur |

| 1000°C bis 1400°C | ≤3°C/min | Hohes Thermoschockrisiko; langsame Rate ist unerlässlich |

| Über 1400°C | ≤2°C/min | Extreme Anfälligkeit; sehr langsame Rate erforderlich |

Schützen Sie Ihre Investition und gewährleisten Sie zuverlässige Hochtemperaturprozesse mit der Expertise von KINTEK. Richtige Heiz- und Kühlprotokolle sind entscheidend für die Langlebigkeit Ihrer Aluminiumoxidrohre und die Sicherheit Ihres Labors. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Aluminiumoxidrohre für anspruchsvolle Anwendungen. Unser Team kann Ihnen helfen, die richtigen Komponenten auszuwählen und optimale thermische Zeitpläne für Ihre spezifischen Anforderungen zu entwickeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen und kostspielige Geräteausfälle verhindern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was ist die Hauptfunktion eines Aluminiumoxid (Al2O3)-Rohrs beim Sintern von LLZTO? Optimieren Sie Ihre thermische Verarbeitung

- Warum wird hochreines Aluminiumoxid bei der CNT-Synthese gegenüber Mullit bevorzugt? Gewährleistung der strukturellen Stabilität bei 1420 °C

- Was sind die Hauptfunktionen von Hochreine-Aluminiumoxid (Al2O3)-Rohren? Gewährleistung von Präzision bei Korrosionstests in Salzschmelzen