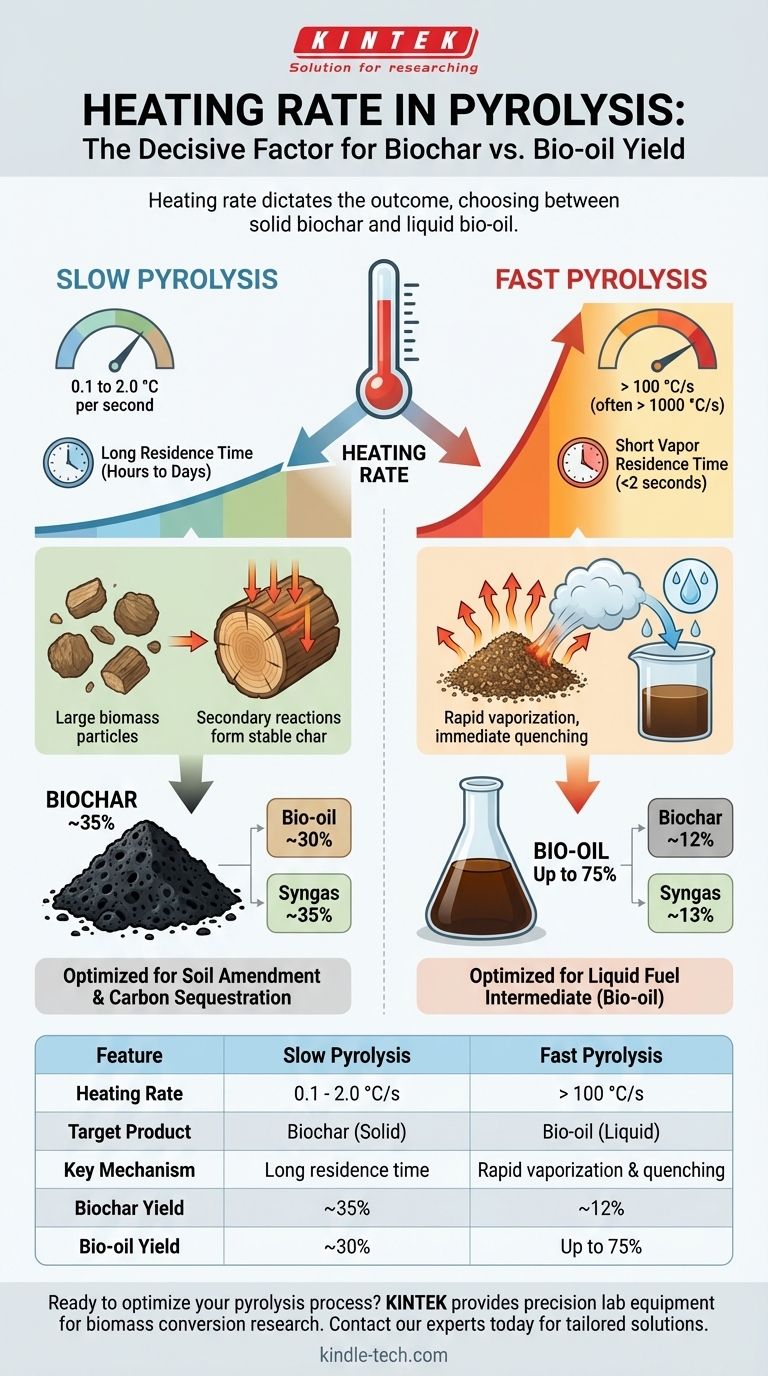

Die Heizrate ist der entscheidendste Faktor für das Ergebnis der Pyrolyse, da sie bestimmt, ob der Prozess hauptsächlich festen Biochar oder flüssiges Bioöl liefert. Bei der langsamen Pyrolyse ist die Heizrate sehr niedrig, typischerweise im Bereich von 0,1 bis 2,0 °C pro Sekunde. Im krassen Gegensatz dazu verwendet die schnelle Pyrolyse extrem hohe Heizraten, die normalerweise über 100 °C pro Sekunde liegen und in speziellen Reaktoren oft über 1000 °C pro Sekunde erreichen.

Der grundlegende Unterschied ist eine strategische Entscheidung, welches Produkt bevorzugt werden soll. Langsames Erhitzen bietet die notwendige Zeit für Sekundärreaktionen, die stabilen, festen Biochar bilden. Schnelles Erhitzen ist darauf ausgelegt, Biomasse zu verdampfen und diese Dämpfe sofort zu entfernen, bevor sie weiterreagieren können, wodurch die Ausbeute an flüssigem Bioöl maximiert wird.

Die Rolle der Heizrate bei der Pyrolyse

Pyrolyse ist die thermische Zersetzung eines Materials, wie z.B. Biomasse, bei erhöhten Temperaturen in Abwesenheit von Sauerstoff. Die Geschwindigkeit, mit der diese Wärme zugeführt wird – die Heizrate – verändert die chemischen Reaktionswege grundlegend.

Wärmeübertragung vs. Reaktionszeit

Stellen Sie sich die Heizrate als ein Rennen zwischen der Wärmeübertragung in ein Biomassepartikel und der Zeit vor, die die entstehenden Dämpfe in der heißen Zone verbringen.

Bei der langsamen Pyrolyse ermöglicht das langsame Erhitzen, dass Wärme tief in das Biomassepartikel eindringt. Dies bietet eine lange Verweilzeit sowohl für die Feststoffe als auch für die anfänglichen Dämpfe und fördert Sekundärreaktionen, bei denen Dämpfe auf der Oberfläche der heißen Feststoffe cracken und repolymerisieren, um zusätzlichen, stabilen Koks zu bilden.

Bei der schnellen Pyrolyse ist das Ziel das Gegenteil. Extrem schnelles Erhitzen konzentriert sich auf die Oberfläche des Biomassepartikels, wodurch es sich schnell zersetzt und verdampft. Diese Dämpfe werden dann in weniger als zwei Sekunden aus dem Reaktor entfernt, um schnell abgekühlt (abgeschreckt) zu werden, wodurch diese sekundären koksbildenden Reaktionen verhindert werden.

Langsame Pyrolyse: Maximierung von festem Biochar

Die langsame Pyrolyse ist ein seit langem etabliertes Verfahren, das historisch zur Holzkohleproduktion eingesetzt wurde. Sie priorisiert die Herstellung eines festen, kohlenstoffreichen Produkts.

Die Zielheizrate und -temperatur

Der Prozess verwendet sehr niedrige Heizraten, typischerweise 0,1 bis 2,0 °C/s, um eine moderate Spitzentemperatur von etwa 400 bis 600 °C zu erreichen. Die Gesamtzeit für den Prozess kann von mehreren Stunden bis zu Tagen reichen.

Der zugrundeliegende Mechanismus

Die lange Verweilzeit von Feststoffen und Dämpfen ist entscheidend. Wenn primäre Dämpfe langsam freigesetzt werden, interagieren sie mit dem heißen Koksbett, was zu Crack- und Repolymerisationsreaktionen führt, die die Gesamtkoksausbeute und ihre Stabilität erhöhen.

Typische Produktausbeuten

Die langsame Pyrolyse liefert eine ausgewogene Produktverteilung mit einem klaren Schwerpunkt auf der festen Fraktion.

- Biochar: ~35%

- Bioöl (Teer/Holzessig): ~30%

- Synthesegas: ~35%

Schnelle Pyrolyse: Maximierung von flüssigem Bioöl

Die schnelle Pyrolyse ist eine modernere Technologie, die entwickelt wurde, um Biomasse in ein flüssiges Brennstoff-Zwischenprodukt, oft Bioöl oder Pyrolyseöl genannt, umzuwandeln.

Die Zielheizrate und -temperatur

Dieser Prozess erfordert extrem hohe Heizraten, beginnend bei 100 °C/s und oft über 1000 °C/s. Er zielt auf eine ähnliche Spitzentemperatur von 450 bis 600 °C ab, erreicht diese jedoch nahezu augenblicklich.

Der zugrundeliegende Mechanismus

Der Erfolg hängt von drei Bedingungen ab: sehr hohe Heizraten, kurze Dampfverweilzeiten (<2 Sekunden) und schnelles Abschrecken der Produkte. Diese Kombination maximiert die Produktion primärer Dämpfe und verhindert, dass sie in nicht kondensierbare Gase zerfallen oder sekundären Koks bilden.

Typische Produktausbeuten

Die schnelle Pyrolyse ist darauf ausgelegt, das Produktgleichgewicht dramatisch zugunsten der flüssigen Fraktion zu verschieben.

- Bioöl: Bis zu 75%

- Biochar: ~12%

- Synthesegas: ~13%

Die Kompromisse verstehen

Die Wahl einer Heizrate ist nicht nur eine Frage der Produktausbeute; sie beinhaltet erhebliche betriebliche und wirtschaftliche Kompromisse.

Prozesskomplexität und Kosten

Die langsame Pyrolyse kann mit relativ einfachen und robusten Geräten wie Öfen oder Retortenreaktoren erreicht werden. Die schnelle Pyrolyse erfordert viel komplexere und teurere Systeme, wie zirkulierende Wirbelschicht- oder ablatische Reaktoren, um die notwendigen Wärmeübertragungsraten zu erreichen.

Rohstoffanforderungen

Die schnelle Pyrolyse erfordert fein gemahlenen Rohstoff (typischerweise <2 mm) mit geringem Feuchtigkeitsgehalt, um eine schnelle und gleichmäßige Erwärmung zu gewährleisten. Die langsame Pyrolyse ist weitaus nachsichtiger und kann größere Biomassebrocken mit höherem Feuchtigkeitsgehalt verarbeiten.

Produktqualität und -stabilität

Das aus schneller Pyrolyse gewonnene Bioöl ist sauer, korrosiv und chemisch instabil und erfordert oft eine sofortige Aufbereitung, um als Brennstoff verwendet werden zu können. Im Gegensatz dazu ist der Biochar aus langsamer Pyrolyse ein hochstabiles und wertvolles Produkt mit direkten Anwendungen in der Landwirtschaft (Bodenverbesserung) und der Kohlenstoffsequestrierung.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Heizrate wird ausschließlich durch Ihr gewünschtes Endprodukt und Ihre betrieblichen Möglichkeiten bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biochar zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Verwenden Sie langsame Pyrolyse mit niedrigen Heizraten (0,1-2,0 °C/s) und langen Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Brennstoff (Bioöl) für Energie- oder chemische Produktion liegt: Verwenden Sie schnelle Pyrolyse mit sehr hohen Heizraten (>100 °C/s) und schnellem Abschrecken der Dämpfe.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Ausgabe oder der Verarbeitung unterschiedlicher Rohstoffe mit einfacherer Ausrüstung liegt: Ziehen Sie die intermediäre Pyrolyse in Betracht, die mit moderaten Heizraten (etwa 10-100 °C/s) arbeitet und ein flexibles Gleichgewicht zwischen Koks- und Ölausbeuten bietet.

Letztendlich ermöglicht die Beherrschung der Heizrate eine direkte Kontrolle über die Umwandlung von Biomasse in wertvolle Ressourcen.

Zusammenfassungstabelle:

| Pyrolysetyp | Heizrate | Zielprodukt | Schlüsselmechanismus | Typische Biochar-Ausbeute | Typische Bioöl-Ausbeute |

|---|---|---|---|---|---|

| Langsame Pyrolyse | 0,1 - 2,0 °C/s | Biochar (fest) | Lange Verweilzeit für Dampf-Feststoff-Reaktionen | ~35% | ~30% |

| Schnelle Pyrolyse | >100 °C/s (oft >1000 °C/s) | Bioöl (flüssig) | Schnelle Verdampfung & sofortiges Abschrecken | ~12% | Bis zu 75% |

Bereit, Ihren Pyrolyseprozess für maximale Biochar- oder Bioöl-Ausbeute zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Biomasse-Umwandlungsforschung. Egal, ob Sie langsame Pyrolyse für nachhaltigen Biochar oder schnelle Pyrolyse für flüssige Biokraftstoffe entwickeln, unsere Reaktoren und Temperaturkontrollsysteme liefern die Genauigkeit und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Pyrolyseprojekte Ihres Labors mit maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl