Die Aufheizrate der Induktion ist kein Einzelwert; sie ist eine hochgradig steuerbare Variable und einer der Hauptvorteile dieser Technologie. Die Rate wird durch die auf das Werkstück angewendete Leistungsdichte, die Betriebsfrequenz des Systems und die physikalischen Eigenschaften des zu erwärmenden Materials bestimmt. Die Induktionserwärmung ist in der Lage, die Temperatur von Stahl in Sekundenschnelle über seinen Curie-Punkt zu erhöhen.

Die Geschwindigkeit der Induktionserwärmung ist ihr entscheidendes Merkmal. Sie ist keine inhärente Konstante, sondern ein direktes Ergebnis dessen, wie viel Leistung Sie präzise auf einen bestimmten Bereich eines Teils übertragen können, was sie zu einer der schnellsten verfügbaren Heizmethoden für industrielle Prozesse macht.

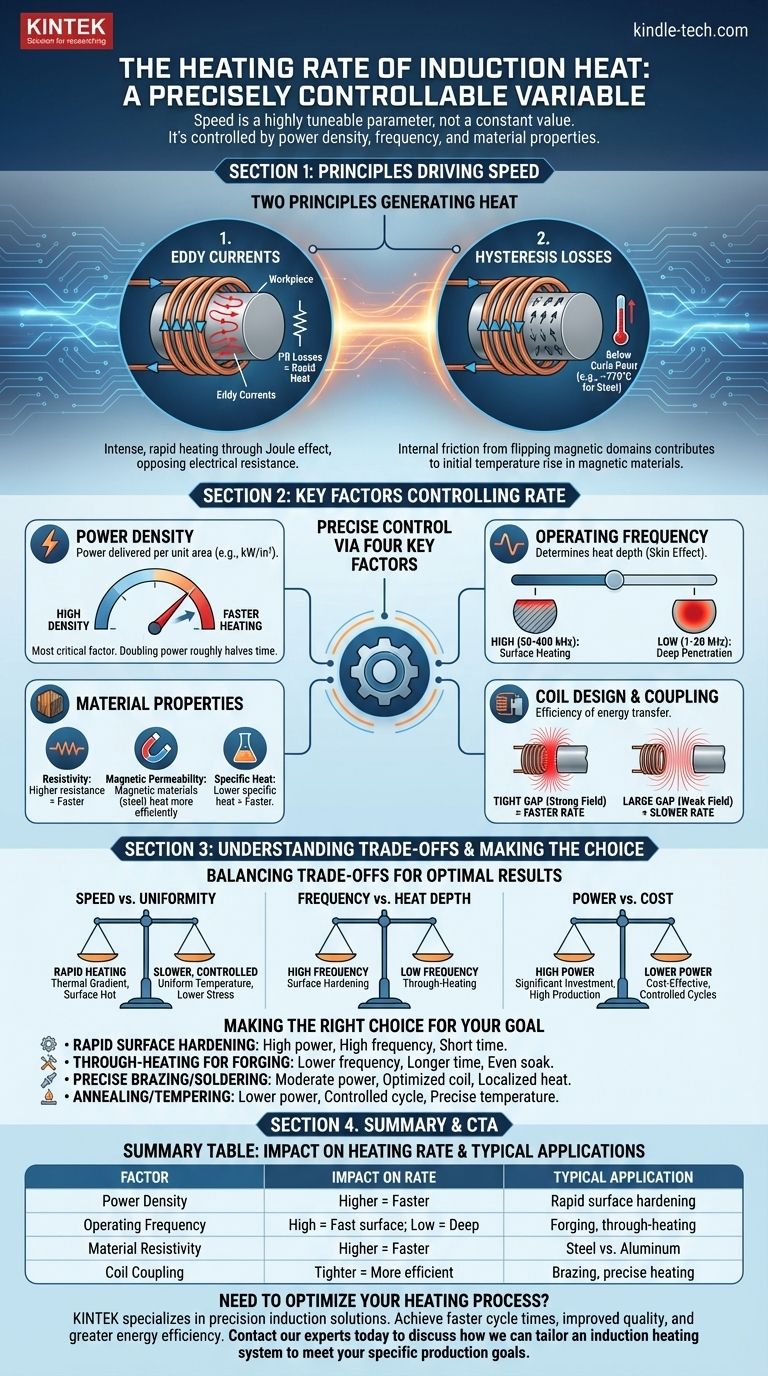

Die Prinzipien, die die Geschwindigkeit der Induktion antreiben

Um zu verstehen, was die Aufheizrate steuert, müssen wir zunächst verstehen, wie Induktion Wärme erzeugt. Sie basiert auf zwei grundlegenden physikalischen Prinzipien, die auftreten, wenn ein elektrisch leitfähiges Material in ein starkes, wechselndes Magnetfeld gebracht wird.

Wirbelströme

Die primäre Wärmequelle sind Wirbelströme. Das vom Induktionsspule erzeugte wechselnde Magnetfeld induziert diese starken, lokalisierten elektrischen Ströme im Werkstück. Der natürliche elektrische Widerstand des Materials wirkt dem Fluss dieser Ströme entgegen, was zu intensiver, schneller Erwärmung durch den Joule-Effekt (I²R-Verluste) führt.

Hystereseverluste

Bei magnetischen Materialien wie Eisen und Stahl tritt ein sekundärer Heizeffekt auf. Das wechselnde Magnetfeld dreht die magnetischen Domänen innerhalb des Materials schnell um. Diese innere Reibung, genannt Hystereseverlust, erzeugt zusätzliche Wärme unterhalb der Curie-Temperatur des Materials (für Stahl etwa 770 °C) und trägt zum anfänglichen schnellen Temperaturanstieg bei.

Schlüsselfaktoren zur Steuerung der Aufheizrate

Sie können die Aufheizrate präzise steuern, indem Sie mehrere wichtige Systemparameter manipulieren. Das "Rezept" für Ihren Prozess hängt vom Ausgleich der folgenden Faktoren ab.

Leistungsdichte

Dies ist der wichtigste Faktor. Leistungsdichte bezieht sich auf die Menge an Leistung, die von der Induktionsstromversorgung pro Flächeneinheit (z. B. Kilowatt pro Quadratzoll) geliefert wird. Eine höhere Leistungsdichte führt zu einer schnelleren Aufheizrate. Eine Verdoppelung der Leistung auf die gleiche Fläche halbiert die Zeit, die benötigt wird, um eine Zieltemperatur zu erreichen.

Betriebsfrequenz

Die Frequenz des Wechselstroms bestimmt die Tiefe, in die die Wirbelströme in das Material eindringen, ein Phänomen, das als Skin-Effekt bekannt ist.

- Hohe Frequenzen (50 kHz - 400 kHz): Der Strom fließt in einer dünnen Schicht an der Oberfläche, was zu extrem schneller Oberflächenerwärmung führt. Dies ist ideal zum Oberflächenhärten.

- Niedrige Frequenzen (1 kHz - 20 kHz): Der Strom dringt tiefer in das Teil ein, was für das Durcherwärmen großer Knüppel zum Schmieden oder Umformen notwendig ist.

Materialeigenschaften

Das Material des Werkstücks selbst spielt eine entscheidende Rolle.

- Widerstandsfähigkeit: Materialien mit höherem elektrischen Widerstand erwärmen sich schneller, da sie aus der gleichen Menge induzierten Stroms mehr Wärme erzeugen.

- Magnetische Permeabilität: Magnetische Materialien wie Stahl erwärmen sich aufgrund des zusätzlichen Hystereseeffekts weitaus effizienter als nichtmagnetische Materialien wie Kupfer oder Aluminium.

- Spezifische Wärme: Dies ist die Energiemenge, die erforderlich ist, um die Temperatur des Materials zu erhöhen. Materialien mit geringerer spezifischer Wärme erwärmen sich bei gleicher Leistungszufuhr schneller.

Spulendesign und Kopplung

Die Induktionsspule fungiert als "Applikator", der Energie auf das Teil überträgt. Die Kopplungseffizienz – die Nähe der Spule zum Werkstück – ist entscheidend. Ein kleiner Spalt zwischen Spule und Teil gewährleistet ein starkes Magnetfeld und eine effiziente Energieübertragung, was zu einer schnelleren Aufheizrate führt.

Die Kompromisse verstehen

Obwohl Geschwindigkeit ein großer Vorteil ist, erfordert das Erreichen der optimalen Aufheizrate einen Ausgleich konkurrierender Faktoren. Das Streben nach der maximal möglichen Geschwindigkeit ist nicht immer die beste Lösung.

Geschwindigkeit vs. Temperaturgleichmäßigkeit

Das extrem schnelle Erwärmen eines Teils kann einen erheblichen Temperaturgradienten erzeugen, bei dem die Oberfläche viel heißer ist als der Kern. Für Prozesse wie das Durchhärten oder Anlassen ist eine langsamere, kontrolliertere Aufheizrate mit einer niedrigeren Frequenz erforderlich, um eine gleichmäßige Temperaturverteilung zu gewährleisten und innere Spannungen oder Risse zu vermeiden.

Frequenz vs. Wärmeeindringtiefe

Die Wahl der Frequenz ist ein direkter Kompromiss. Wenn Sie den gesamten Querschnitt eines dicken Stabes erwärmen müssen, ist eine hohe Frequenz, die nur die Oberfläche erwärmt, ineffektiv. Sie müssen eine Frequenz wählen, die es der Wärme ermöglicht, bis zur gewünschten Tiefe für Ihre spezifische Anwendung einzudringen.

Leistung vs. Kosten

Eine Stromversorgung, die sehr hohe Leistung für schnelles Erhitzen liefern kann, stellt eine erhebliche Kapitalinvestition dar. Die erforderliche Aufheizrate muss durch die Produktionsanforderungen des Prozesses gerechtfertigt sein, um eine positive Kapitalrendite zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die "korrekte" Aufheizrate hängt vollständig vom Ziel Ihrer Anwendung ab. Um Ihre Bedürfnisse zu bestimmen, berücksichtigen Sie das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Oberflächenhärten liegt: Verwenden Sie eine hohe Leistungsdichte und eine hohe Betriebsfrequenz, um nur die Oberflächenschicht in wenigen Sekunden zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen eines großen Teils zum Schmieden liegt: Verwenden Sie eine niedrigere Frequenz und eine längere Aufheizzeit, damit die Wärmeenergie gleichmäßig durch das gesamte Werkstück dringen kann.

- Wenn Ihr Hauptaugenmerk auf präzisem Löten oder Weichlöten liegt: Verwenden Sie eine moderate Leistungsstufe mit einer sorgfältig konstruierten Spule, um einen sehr spezifischen Verbindungsbereich zu erwärmen, ohne angrenzende Komponenten zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Anlassen liegt: Verwenden Sie eine geringere Leistung und eine kontrollierte Zykluszeit, um eine präzise Temperatur für metallurgische Zwecke zu erreichen und zu halten.

Letztendlich ist die Aufheizrate in einem Induktionssystem ein präzise konstruierter Parameter, kein zufälliges Ergebnis.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Aufheizrate | Typische Anwendung |

|---|---|---|

| Leistungsdichte | Höhere Leistung = Schnellere Rate | Schnelles Oberflächenhärten |

| Betriebsfrequenz | Hohe Frequenz = Schnelle Oberflächenerwärmung; Niedrige Frequenz = Tiefenerwärmung | Schmieden, Durcherwärmung |

| Materialwiderstand | Höherer Widerstand = Schnellere Erwärmung | Stahl vs. Aluminium |

| Spulenkopplung | Kleinerer Spalt = Effizientere Übertragung | Löten, präzise Erwärmung |

Müssen Sie Ihren Heizprozess optimieren?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und industrielle Heizlösungen. Ob Sie schnelles Oberflächenhärten, gleichmäßiges Durcherwärmen zum Schmieden oder präzise Temperaturregelung zum Löten benötigen, unser Fachwissen in der Induktionstechnologie kann Ihnen helfen, schnellere Zykluszeiten, verbesserte Produktqualität und größere Energieeffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir ein Induktionsheizsystem an Ihre spezifischen Produktionsziele anpassen können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist der Temperaturbereich der Induktionserwärmung? Von sanfter Erwärmung bis zum extremen Schmelzen

- Welcher Ofen wird zum Schmelzen von Nichteisenmetallen verwendet? Wählen Sie zwischen Induktion & befeuert

- Was ist der Unterschied zwischen einem Elektroofen und einem Induktionsofen? Ein Leitfaden zu Heizmethoden & Anwendungen

- Was sind die verschiedenen Arten von Induktionsöfen? Wählen Sie den richtigen für Ihren Schmelzbedarf

- Welche Rolle spielen VIM- und VAR-Anlagen bei der Herstellung von Inconel 718? Erhöhung der Reinheit für Superlegierungen in der Luft- und Raumfahrt

- Was ist die Stahlproduktion mittels EAF? Ein Leitfaden zur modernen, recycelten Stahlherstellung

- Was ist die Funktion eines Vakuuminduktionsschmelzofens? Wesentlicher Leitfaden für die Produktion von hochreinem FeCrAl-Legierung

- Können Sie Aluminium in einem Induktionsofen schmelzen? Ja, und hier erfahren Sie, wie Sie dies effizient tun können.