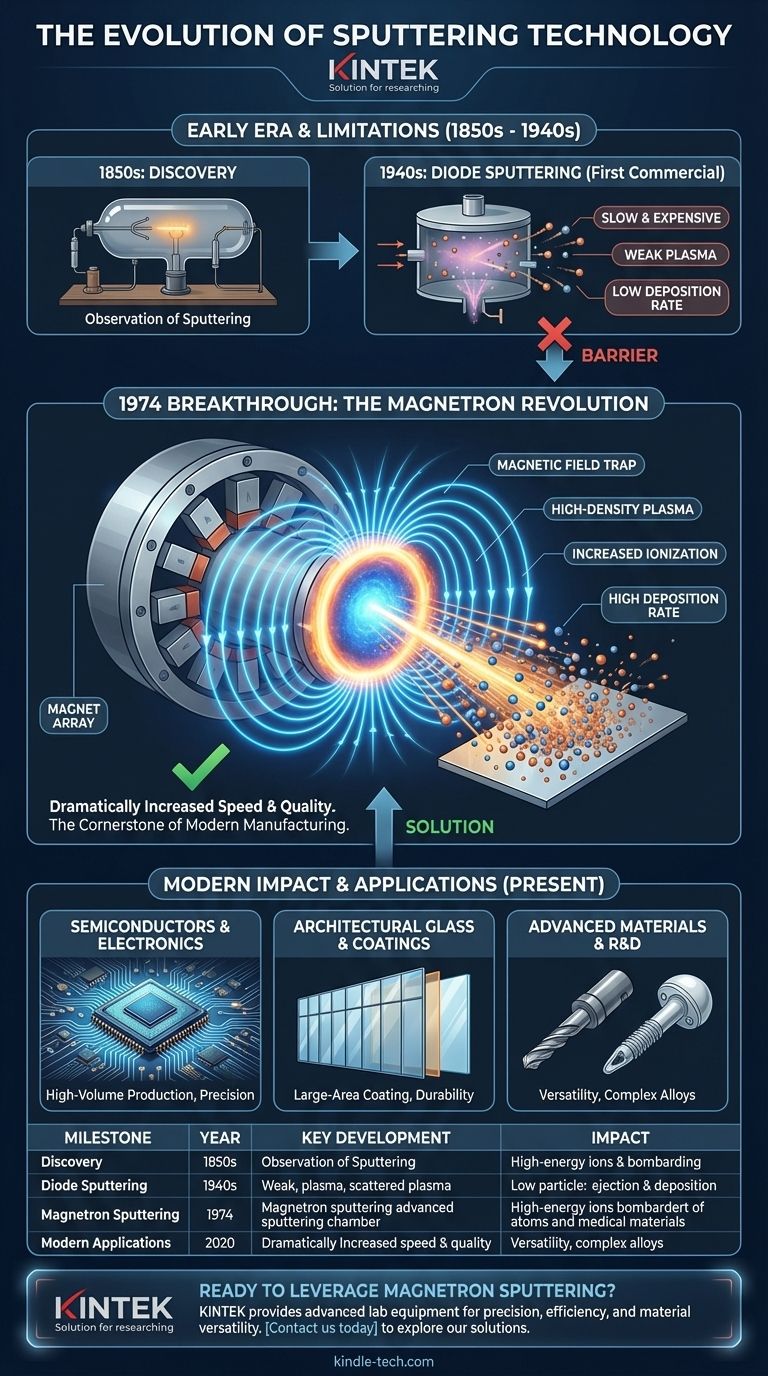

Kurz gesagt, das Magnetron-Sputtern wurde 1974 eingeführt als revolutionäre Verbesserung gegenüber früheren Sputtertechniken. Während das Grundprinzip des Sputterns seit den 1850er Jahren bekannt war, waren frühere Methoden wie das Dioden-Sputtern zu langsam und teuer für eine weit verbreitete industrielle Nutzung. Die Innovation von 1974 war die Hinzufügung eines Magnetfelds, das die Abscheiderate und die Filmqualität dramatisch erhöhte und das Sputtern zu einem Eckpfeiler der modernen Fertigung machte.

Die Geschichte des Magnetron-Sputterns handelt nicht von der Erfindung eines neuen Konzepts, sondern von einer kritischen Entwicklung. Durch die Verwendung von Magneten zur Plasmaeinschluss nahe dem Targetmaterial wurden die grundlegenden Effizienzprobleme gelöst, die die Sputtertechnologie jahrzehntelang eingeschränkt hatten, und so der Weg für ihre Anwendung in allem von Halbleitern bis zu Architekturglas geebnet.

Das Problem mit frühen Sputter-Methoden

Das Sputtern als physikalisches Phänomen wurde erstmals in den 1850er Jahren beobachtet. Der Prozess beinhaltet das Ausstoßen von Atomen aus einem festen Targetmaterial durch Beschuss mit energetischen Ionen in einem Vakuum.

Die erste kommerzielle Anwendung: Dioden-Sputtern

In den 1940er Jahren wurde dieses Phänomen in einem Prozess namens Dioden-Sputtern genutzt. Es funktionierte, war aber von erheblichen Einschränkungen geplagt, die seine breite Akzeptanz verhinderten.

Die Kernbeschränkung: Ineffizienz

Das Hauptproblem beim Dioden-Sputtern war seine extrem niedrige Abscheiderate. Das zur Erzeugung der Ionen erzeugte Plasma war schwach und instabil, was bedeutete, dass nur wenige Ionen das Target mit genügend Kraft trafen, um Material effektiv zu sputtern.

Die Kostenbarriere

Diese Ineffizienz führte direkt zu hohen Betriebskosten und langen Bearbeitungszeiten. Für die meisten industriellen Anwendungen war es einfach keine kommerziell tragfähige Methode zur Herstellung von Dünnschichten.

Der Durchbruch von 1974: Hinzufügen eines Magnetfeldes

Die Landschaft der Dünnschichtabscheidung änderte sich 1974 vollständig mit der Einführung des Magnetrons. Die Lösung war elegant: Ein starkes Magnetfeld wurde auf der Kathode, direkt hinter dem Sputtertarget, platziert.

Wie Magnete das Spiel veränderten

Dieses Magnetfeld fungiert als Falle für Elektronen. Anstatt zu den Kammerwänden zu entweichen, werden Elektronen in eine spiralförmige Bahn nahe der Oberfläche des Targetmaterials gezwungen.

Erzeugung eines hochdichten Plasmas

Diese Elektronenfallen erhöhen die Wahrscheinlichkeit, dass Elektronen mit den inerten Gasatomen (typischerweise Argon) kollidieren und diese ionisieren, dramatisch. Das Ergebnis ist ein dichtes, stabiles und hochkonzentriertes Plasma direkt vor dem Target.

Das Ergebnis: Ein schnellerer, besserer Prozess

Dieses hochdichte Plasma liefert eine viel größere Menge an positiven Ionen, um das Target zu bombardieren. Dies erhöht die Sputterrate massiv – oft um eine Größenordnung oder mehr – und ermöglicht gleichzeitig, den Prozess bei niedrigeren Gasdrücken durchzuführen, was zu Filmen höherer Reinheit führt.

Die nachhaltige Wirkung des Magnetron-Sputterns

Die Erfindung des Magnetron-Sputterns war nicht nur eine inkrementelle Verbesserung; sie erschloss ein neues Maß an Leistungsfähigkeit und Kontrolle in der Materialwissenschaft und Fertigung.

Erschließung der Materialvielfalt

Der Prozess ist unglaublich flexibel und materialunabhängig. Er kann verwendet werden, um Dünnschichten aus einer Vielzahl von Materialien abzuscheiden, einschließlich reiner Metalle, komplexer Legierungen und sogar keramischer oder isolierender Verbindungen.

Ermöglichung präziser und komplexer Filme

Die Stabilität und Kontrolle, die das Magnetron-Sputtern bietet, ermöglichen fortschrittliche Techniken. Co-Sputtern von mehreren Targets kann kundenspezifische Legierungen erzeugen, während die Einführung von Gasen wie Sauerstoff oder Stickstoff (reaktives Sputtern) Verbundfilme wie Oxide und Nitride bilden kann.

Erreichen überlegener Filmqualität

Atome, die durch einen Magnetronprozess gesputtert werden, haben eine hohe kinetische Energie. Dies ermöglicht es ihnen, außergewöhnlich dichte, gleichmäßige und gut haftende Filme zu bilden, die leicht in die Substratoberfläche eindringen und so die Haltbarkeit und Gesamtleistung verbessern.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist das Magnetron-Sputtern ein komplexer Prozess mit inhärenten Kompromissen, die ein erfahrenes Management erfordern.

Targetmaterialausnutzung

In einem Standard-Planarmagnetron ist das Plasma auf eine bestimmte "Rennstrecken"-Zone auf dem Target beschränkt. Dies führt zu ungleichmäßiger Erosion, was bedeutet, dass ein erheblicher Teil des teuren Targetmaterials oft ungenutzt bleibt.

Komplexität der Prozesssteuerung

Die Qualität des Endfilms hängt stark von einem sorgfältigen Gleichgewicht mehrerer Parameter ab. Variablen wie Gasdruck, Leistung, Temperatur und Magnetfeldstärke müssen präzise gesteuert werden, um wiederholbare Ergebnisse zu erzielen.

Geräte- und Materialkosten

Die Anfangsinvestition für Magnetron-Sputtersysteme, einschließlich Hochvakuumkammern, spezialisierten Stromversorgungen und Kühlsystemen, kann erheblich sein. Darüber hinaus stellen die für Qualitätsfilme erforderlichen hochreinen Targetmaterialien einen erheblichen laufenden Betriebskostenfaktor dar.

Wie diese Geschichte moderne Anwendungen beeinflusst

Das Verständnis der Kerninnovation – die Verwendung eines Magnetfelds zur Erhöhung der Plasmadichte und -effizienz – ist der Schlüssel, um zu verstehen, warum das Magnetron-Sputtern auch heute noch unverzichtbar ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Die dramatisch erhöhten Abscheideraten, die 1974 Pionierarbeit leisteten, sind genau der Grund, warum diese Methode zum Beschichten riesiger Oberflächen wie Architekturglas oder zur Herstellung von Milliarden von Halbleiterchips verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien liegt: Die Vielseitigkeit des Prozesses, die das Co-Sputtern von Legierungen und das reaktive Sputtern von Verbindungen ermöglicht, ist die Grundlage für die Herstellung von Materialien mit einzigartigen optischen, elektrischen oder mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhaltbarkeit liegt: Das hochenergetische Plasma, ein direktes Ergebnis des Magnetron-Designs, erzeugt die dichten, fest gebundenen Hartschichten, die für den Schutz von Schneidwerkzeugen, medizinischen Implantaten und Automobilkomponenten unerlässlich sind.

Letztendlich verwandelte die Einführung des Magnetrons im Jahr 1974 das Sputtern von einer wissenschaftlichen Kuriosität in ein leistungsstarkes und unverzichtbares Industriewerkzeug, das den technologischen Fortschritt weiterhin ermöglicht.

Zusammenfassungstabelle:

| Meilenstein | Jahr | Schlüsselentwicklung | Auswirkung |

|---|---|---|---|

| Entdeckung des Sputterns | 1850er | Beobachtung der Atomemission durch Ionenbeschuss | Grundlage des physikalischen Phänomens |

| Dioden-Sputtern | 1940er | Erste kommerzielle Anwendung | Konzept bewiesen, aber langsam und teuer |

| Magnetron-Sputtern | 1974 | Einführung eines Magnetfeldes zur Plasmaeinschluss | Dramatische Erhöhung der Abscheideraten und Filmqualität |

| Moderne Anwendungen | Gegenwart | Einsatz in Halbleitern, Architekturglas und fortschrittlichen Materialien | Eckpfeiler der Großserienfertigung und F&E |

Bereit, die Leistung des Magnetron-Sputterns in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtersystemen, die für Präzision, Effizienz und Materialvielfalt ausgelegt sind. Ob Sie in der Halbleiterforschung tätig sind, langlebige Beschichtungen entwickeln oder komplexe Legierungsfilme herstellen, unsere Lösungen sind auf Ihre spezifischen Laboranforderungen zugeschnitten. Kontaktieren Sie uns noch heute, um zu erfahren, wie unser Fachwissen Ihre Dünnschichtabscheideprozesse verbessern und Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen