Bei der Dünnschichtabscheidung ist das Vakuum nicht nur ein leerer Raum; es ist die entscheidendste aktive Komponente des Prozesses. Ein hochwertiges Vakuum ist unerlässlich, um die Reinheit des abgeschiedenen Films zu kontrollieren, sicherzustellen, dass Partikel ungehindert von der Quelle zum Substrat gelangen, und den gesamten physikalischen Prozess zuverlässig ablaufen zu lassen. Ohne es wäre die Herstellung von hochleistungsfähigen, funktionalen Dünnschichten unmöglich.

Der grundlegende Zweck eines Vakuums bei der Dünnschichtabscheidung besteht darin, alle anderen Atome und Moleküle aus der Kammer zu entfernen. Dies schafft eine makellose und vorhersagbare Umgebung, die sicherstellt, dass der endgültige Film ausschließlich aus dem vorgesehenen Material besteht und die erforderliche strukturelle Integrität aufweist.

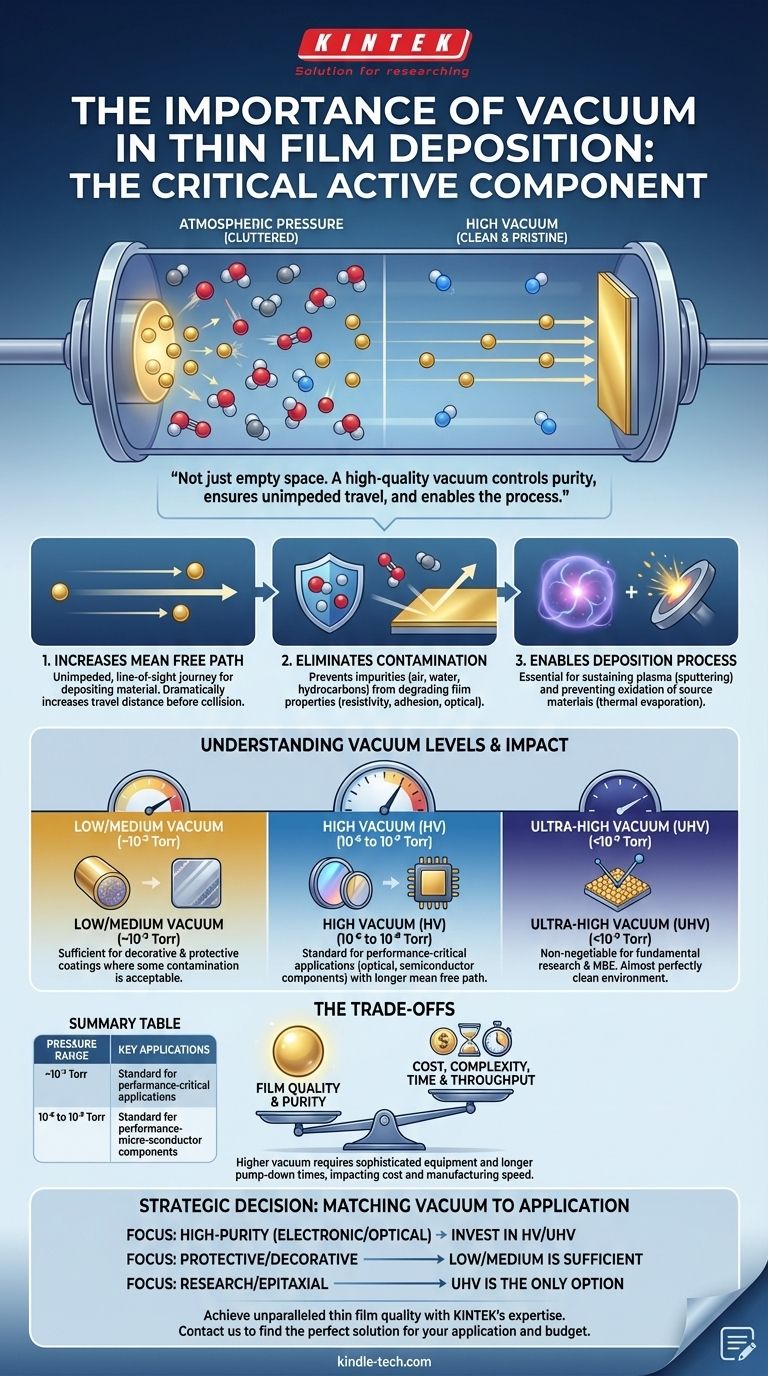

Die grundlegenden Rollen des Vakuums bei der Abscheidung

Um zu verstehen, warum Vakuum so entscheidend ist, müssen wir uns ansehen, wie es drei verschiedene physikalische Herausforderungen löst, die beim Aufbau eines Films Schicht für Schicht inhärent sind.

Erhöhung der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. In der uns umgebenden Luft ist dieser Abstand unglaublich kurz – Nanometer.

Damit die Abscheidung funktioniert, müssen Atome des Ausgangsmaterials geradlinig von der Quelle zum Substrat gelangen. Durch die Erzeugung eines Vakuums entfernen wir die meisten Luft- und Wassermoleküle, wodurch die mittlere freie Weglänge drastisch erhöht wird. Dies gewährleistet eine ungehinderte, direkte Reise des abzuscheidenden Materials.

Eliminierung von Kontaminationen und unerwünschten Reaktionen

Eine Abscheidungskammer bei atmosphärischem Druck ist mit Stickstoff, Sauerstoff, Wasserdampf und Kohlenwasserstoffen gefüllt. Wenn diese Partikel während der Abscheidung vorhanden sind, werden sie als Verunreinigungen in den wachsenden Film eingebaut.

Diese Kontamination verschlechtert die Eigenschaften des Films auf verschiedene Weisen. Sie kann den elektrischen Widerstand verändern, die optischen Absorptionseigenschaften beeinflussen und Spannungen erzeugen, die zu schlechter Haftung und Filmversagen führen. Die Vorreinigung von Substraten und das Erreichen eines Hochvakuums entfernen diese Verunreinigungen und gewährleisten die Reinheit und Leistung des Films.

Ermöglichung des Abscheidungsprozesses selbst

Viele Abscheidungstechniken können ohne Vakuum einfach nicht funktionieren. Bei Prozessen wie dem Sputtern ist eine Umgebung mit niedrigem Druck erforderlich, um ein stabiles Plasma zu zünden und aufrechtzuerhalten.

Bei der thermischen Verdampfung verhindert das Vakuum, dass der heiße Glühfaden und das Ausgangsmaterial beim Erhitzen sofort oxidieren und durchbrennen. Das Vakuum bietet die inerte Umgebung, die für diese physikalischen Prozesse erforderlich ist, um wie beabsichtigt abzulaufen.

Verständnis der Vakuumniveaus und ihrer Auswirkungen

Nicht alle Vakua sind gleich. Das erforderliche Vakuumniveau – gemessen am niedrigen Druck – hängt vollständig von der Empfindlichkeit des Endfilms ab.

Niedriges bis mittleres Vakuum (~10⁻³ Torr)

Dieses Vakuumniveau entfernt den Großteil der Luft, lässt aber erhebliche Restgase zurück. Es ist oft ausreichend für Prozesse, bei denen eine gewisse Kontamination akzeptabel ist, wie z. B. das Aufbringen einfacher dekorativer oder schützender Metallbeschichtungen.

Hochvakuum (HV) (10⁻⁶ bis 10⁻⁹ Torr)

Hochvakuum ist der Standard für die meisten leistungskritischen Anwendungen. Es bietet eine viel längere mittlere freie Weglänge und deutlich geringere Kontaminationsniveaus, was es für die Herstellung hochwertiger optischer Filter, Halbleiterverbindungen und anderer präziser elektronischer Komponenten unerlässlich macht.

Ultrahochvakuum (UHV) (<10⁻⁹ Torr)

UHV schafft eine nahezu perfekt saubere Umgebung, in der die mittlere freie Weglänge in Kilometern gemessen werden kann. Dies ist unverzichtbar für die Grundlagenforschung in der Oberflächenphysik, die Molekularstrahlepitaxie (MBE) und die Herstellung von Geräten, bei denen selbst eine einzige atomare Verunreinigung zum Versagen führen kann.

Verständnis der Kompromisse

Während ein besseres Vakuum zu einem besseren Film führt, bringt die Verfolgung dessen praktische Konsequenzen mit sich, die gegen die Projektziele abgewogen werden müssen.

Kosten und Komplexität

Das Erreichen höherer Vakuumniveaus erfordert anspruchsvollere und teurere Geräte. Ein UHV-fähiges System benötigt mehrere Pumpstufen (wie Turbomolekular- und Kryopumpen), überlegene Kammermaterialien und komplexe Überwachungsgeräte, die alle die Kosten dramatisch erhöhen.

Zeit und Durchsatz

Je niedriger der Zieldruck, desto länger dauert es, die Kammer abzupumpen. Das Erreichen von UHV kann Stunden oder sogar Tage dauern und erfordert oft ein Hochtemperatur-„Ausheizen“, um eingeschlossene Wassermoleküle von den Kammerwänden zu lösen. Dies reduziert den Fertigungsdurchsatz erheblich.

Prozessbeschränkungen

Die Notwendigkeit eines Hochvakuums begrenzt die verwendbaren Materialien. Substrate und Halterungen müssen aus Materialien mit geringer Ausgasung (wie Edelstahl statt Kunststoffen) bestehen, um das Einbringen von Verunreinigungen in die Vakuumumgebung zu vermeiden.

Anpassung des Vakuums an Ihre Anwendung

Das richtige Vakuumniveau ist eine strategische Entscheidung, die die Notwendigkeit der Filmqualität mit praktischen Einschränkungen wie Zeit und Budget in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf hochreinen elektronischen oder optischen Filmen liegt: Sie müssen in ein Hochvakuum (HV) oder Ultrahochvakuum (UHV) System investieren, um Kontaminationen zu verhindern, die die Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder Dekorationsschichten liegt: Ein niedriges oder mittleres Vakuum ist wahrscheinlich ausreichend und weitaus kostengünstiger, da geringfügige Verunreinigungen für die mechanische Funktion des Films weniger kritisch sind.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder epitaktischem Wachstum liegt: Eine Ultrahochvakuum (UHV)-Umgebung ist die einzige Option, um die erforderliche atomare Kontrolle und makellose Oberflächen zu erreichen.

Letztendlich ist die Kontrolle des Vakuums gleichbedeutend mit der Kontrolle der Qualität, Reinheit und Leistung Ihres endgültigen Dünnfilms.

Zusammenfassungstabelle:

| Vakuumniveau | Druckbereich | Schlüsselanwendungen |

|---|---|---|

| Niedrig-/Mittelvakuum | ~10⁻³ Torr | Dekorative & Schutzbeschichtungen |

| Hochvakuum (HV) | 10⁻⁶ bis 10⁻⁹ Torr | Optische Filter, Halbleiterkomponenten |

| Ultrahochvakuum (UHV) | <10⁻⁹ Torr | Oberflächenwissenschaft, Molekularstrahlepitaxie (MBE) |

Erzielen Sie unübertroffene Dünnschichtqualität mit der Expertise von KINTEK.

Die Auswahl des richtigen Vakuumsystems ist entscheidend für den Erfolg Ihres Projekts. Ob Sie hochreine elektronische Filme, langlebige Schutzbeschichtungen entwickeln oder Grundlagenforschung betreiben, die Vakuumumgebung bestimmt die Eigenschaften und Leistung Ihres Films.

KINTEK ist spezialisiert auf die Bereitstellung hochleistungsfähiger Laborgeräte, einschließlich Vakuumsystemen, die auf die Dünnschichtabscheidung zugeschnitten sind. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Vakuumniveau, Kosten und Durchsatz zu bewältigen, um die perfekte Lösung für Ihre spezifische Anwendung und Ihr Budget zu finden.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen und sicherzustellen, dass Ihr Prozess auf einem Fundament von Qualität und Zuverlässigkeit aufgebaut ist. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien