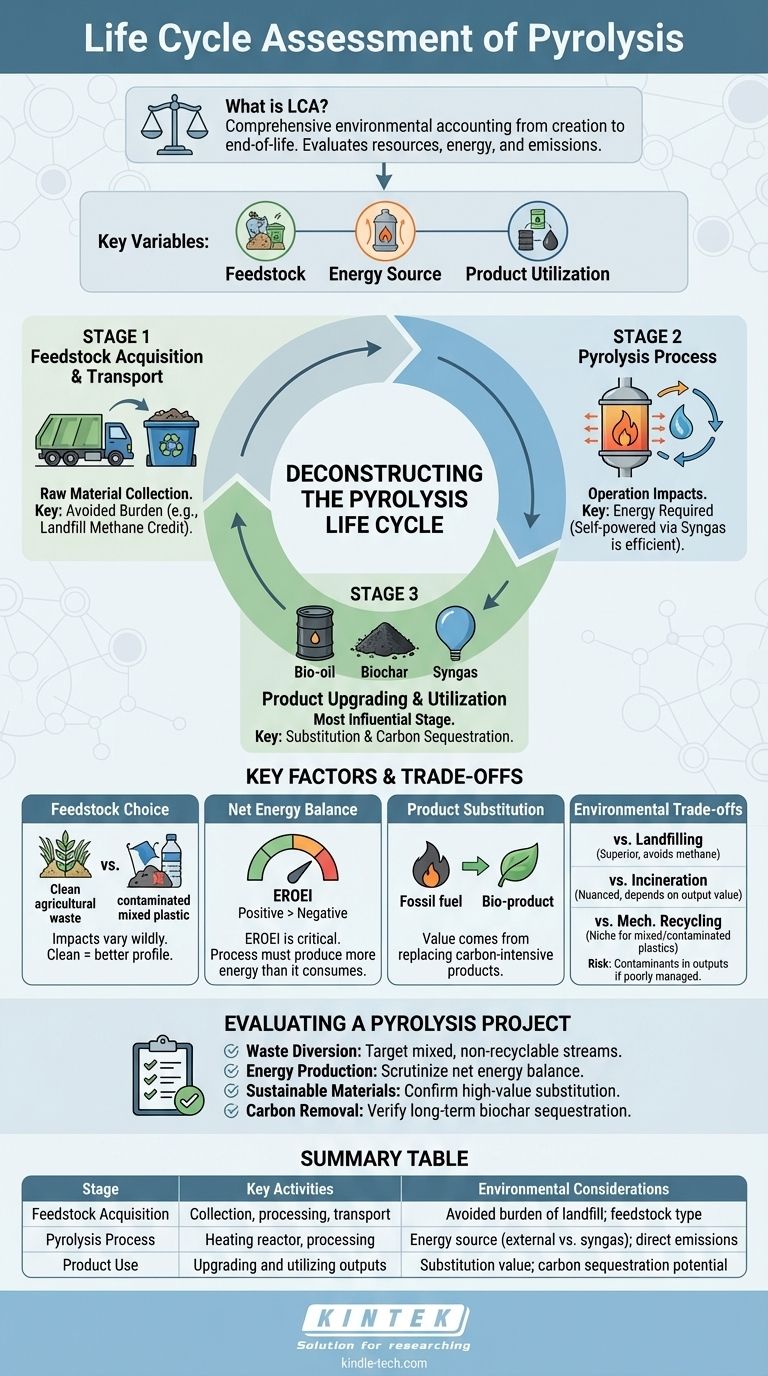

Kurz gesagt, eine Lebenszyklusanalyse (LCA) der Pyrolyse ist eine umfassende Methode zur Umweltbilanzierung, die verwendet wird, um die gesamten Auswirkungen eines Pyrolysesystems von seiner Entstehung bis zu seinem Lebensende zu quantifizieren. Sie bewertet den Ressourcenverbrauch, den Energieverbrauch und die Emissionen über alle Phasen hinweg, einschließlich der Rohstoffgewinnung, des Pyrolyseprozesses selbst und der Endnutzung seiner Produkte (Bio-Öl, Biokohle und Synthesegas). Das Ergebnis ist kein einfaches "gut" oder "schlecht", sondern ein detailliertes Profil der Umweltleistung in verschiedenen Kategorien wie dem Treibhauspotenzial, der Versauerung und dem Wasserverbrauch.

Die Umweltleistung eines Pyrolysesystems ist nicht der Technologie selbst inhärent. Eine Pyrolyse-LCA zeigt, dass ihre wahre Auswirkung fast vollständig von drei kritischen Variablen abhängt: dem verarbeiteten Ausgangsmaterial, der Energiequelle für den Reaktor und der Art und Weise, wie die resultierenden Produkte genutzt werden.

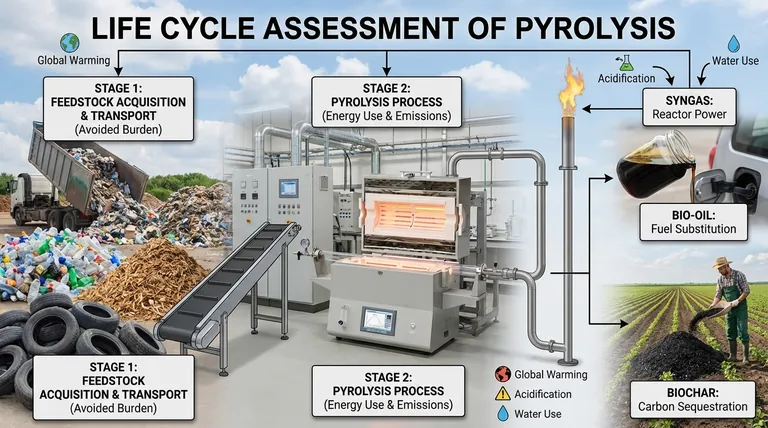

Dekonstruktion des Pyrolyse-Lebenszyklus

Eine glaubwürdige LCA unterteilt das gesamte System in verschiedene Phasen, um sicherzustellen, dass alle Umwelteinträge und -austräge berücksichtigt werden. Das Verständnis dieser Phasen ist der erste Schritt zur Bewertung jedes spezifischen Pyrolyseprojekts.

Phase 1: Rohstoffbeschaffung und Transport

Der Lebenszyklus beginnt mit dem Rohmaterial. Dies umfasst die Energie und Emissionen, die mit der Sammlung, Verarbeitung und dem Transport des Ausgangsmaterials (z.B. Kunststoffabfälle, Biomasse, Reifen) zur Pyrolyseanlage verbunden sind.

Ein Schlüsselkonzept hier ist die vermiedene Belastung. Wenn das Ausgangsmaterial ein Abfallprodukt ist, wie z.B. gemischter Kunststoff, der für eine Deponie bestimmt ist, kann die LCA einen Gutschrift für die Vermeidung der Umweltauswirkungen dieser Deponie (wie Methanemissionen) beanspruchen.

Phase 2: Der Pyrolyseprozess

Diese Phase deckt die direkten Auswirkungen des Anlagenbetriebs ab. Sie quantifiziert die benötigte Energie, um den Reaktor auf Betriebstemperatur zu heizen, und berücksichtigt alle direkten Emissionen aus dem Prozess, wie z.B. flüchtige Gase oder Abwasser.

Ein effizientes System wird das von ihm produzierte nicht kondensierbare Synthesegas als Brennstoff nutzen, um den Reaktor anzutreiben, wodurch seine Abhängigkeit von externen Energiequellen wie Erdgas oder Netzstrom erheblich reduziert und sein Umweltprofil verbessert wird.

Phase 3: Produktveredelung und -nutzung

Dies ist oft die komplexeste und einflussreichste Phase. Der Umweltnutzen der Pyrolyse hängt davon ab, was mit ihren Ausgaben geschieht: Bio-Öl, Biokohle und Synthesegas.

Wenn Bio-Öl konventionelle fossile Brennstoffe ersetzt, berechnet die LCA einen Umweltkredit basierend auf dem "substituierten" Brennstoff. Ebenso, wenn Biokohle in der Landwirtschaft zur Kohlenstoffsequestrierung und Bodenverbesserung verwendet wird, erzeugt sie einen erheblichen Kohlenstoffentfernungskredit. Umgekehrt, wenn diese Produkte ineffizient genutzt oder einfach für minderwertige Wärme verbrannt werden, sind die Vorteile gemindert.

Schlüsselfaktoren, die das Ergebnis bestimmen

Die endgültigen LCA-Ergebnisse können dramatisch variieren. Ein Investor oder Politiker muss die folgenden Faktoren genau prüfen, um festzustellen, ob ein Projekt ökologisch sinnvoll ist.

Die Auswirkung der Rohstoffwahl

Das zu pyrolysierende Material ist von größter Bedeutung. Die Verarbeitung von sauberem, homogenem landwirtschaftlichem Abfall wird ein völlig anderes LCA-Profil aufweisen als die Verarbeitung von kontaminiertem, gemischtem Siedlungsabfall oder geschredderten Reifen, die Schwermetalle oder Schwefel enthalten können, die in den Produkten landen können.

Die Netto-Energiebilanz

Eine kritische Kennzahl ist der Energy Return on Energy Invested (EROEI). Ein positives LCA-Ergebnis hängt davon ab, dass das System deutlich mehr Energie produziert, als es verbraucht. Ein Prozess, der ständig hohe Mengen an externem fossilen Brennstoff benötigt, wird wahrscheinlich kein Netto-Umweltplus sein.

Der Wert der Produktsubstitution

Das Konzept der Substitution ist zentral. Ein Pyrolysesystem schafft den größten Wert, wenn seine Produkte kohlenstoffintensive Produkte ersetzen. Zum Beispiel ist die Produktion von "zirkulärem" Naphtha aus Kunststoffabfällen zur Herstellung neuer Kunststoffe eine hochwertige Substitution. Die Verwendung von Biokohle zur dauerhaften Kohlenstoffsequestrierung im Boden ist weitaus wertvoller als deren Verbrennung als minderwertiger Brennstoff.

Die Umweltkompromisse verstehen

Pyrolyse ist keine Patentlösung. Eine ordnungsgemäße Bewertung erfordert einen objektiven Vergleich mit den Alternativen.

Pyrolyse vs. Deponierung

Für die Abfallwirtschaft ist die Pyrolyse fast immer der Deponierung überlegen. Sie verhindert die anaerobe Zersetzung von organischem Abfall, die potentes Methangas freisetzt, und sie gewinnt Wert aus dem Material zurück, anstatt es zu einer langfristigen Belastung werden zu lassen.

Pyrolyse vs. Verbrennung (Waste-to-Energy)

Dieser Vergleich ist nuancierter. Moderne Verbrennungsanlagen sind sehr effizient bei der Stromerzeugung aus Abfall. Pyrolyse kann ökologisch vorteilhafter sein, wenn sie höherwertige Produkte wie chemische Rohstoffe oder stabile Biokohle zur Kohlenstoffsequestrierung erzeugt. Wenn das Bio-Öl einfach zur Stromerzeugung verbrannt wird, kann seine Effizienz geringer sein als die einer hochmodernen Verbrennungsanlage.

Pyrolyse vs. Mechanisches Recycling

Für sauberen, sortierten Kunststoffabfall ist mechanisches Recycling in der Regel die energieeffizientere und umweltfreundlichere Option. Pyrolyse (oft als "fortschrittliches" oder "chemisches" Recycling bezeichnet) findet ihre wahre Nische bei der Verarbeitung von gemischten, kontaminierten oder mehrschichtigen Kunststoffen, die nicht mechanisch recycelt werden können.

Das Risiko von Verunreinigungen

Ein schlecht konzipiertes oder betriebenes Pyrolysesystem oder eines, das kontaminiertes Ausgangsmaterial verwendet, kann gefährliche Substanzen mobilisieren. Schwermetalle, Schwefel und andere Toxine können sich im Bio-Öl oder in der Biokohle anreichern und ein neues Umweltproblem schaffen. Eine gründliche LCA muss die Toxizität und die sichere Entsorgung aller Produkte berücksichtigen.

Wie man ein Pyrolyseprojekt bewertet

Nutzen Sie die Prinzipien der LCA, um die richtigen Fragen zu stellen und zu beurteilen, ob ein Projekt mit Ihrem primären Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Abfallumleitung liegt: Bestätigen Sie, dass das Projekt auf Abfallströme abzielt, die wirklich kein besseres Ziel haben, wie z.B. gemischte Kunststoffe, die sonst deponiert oder verbrannt würden.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Prüfen Sie die Netto-Energiebilanz genau und stellen Sie sicher, dass der Prozess weitgehend durch sein eigenes Synthesegas selbstversorgt wird, und vergleichen Sie seine Kohlenstoffintensität mit anderen Energiequellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung nachhaltiger Materialien liegt: Untersuchen Sie die Qualität der Produkte und bestätigen Sie, dass sie tatsächlich Neumaterialien in hochwertigen Anwendungen ersetzen und nicht nur verbrannt werden.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffentfernung liegt: Der Schlüssel liegt in der Langzeitstabilität und Anwendung der Biokohle; verifizieren Sie, dass sie zur dauerhaften Sequestrierung im Boden und nicht zur Verbrennung verwendet wird.

Letztendlich liefert eine glaubwürdige Lebenszyklusanalyse die notwendigen Daten, um über theoretische Vorteile hinauszugehen und eine faktenbasierte Entscheidung zu treffen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivitäten | Wichtige Umweltaspekte |

|---|---|---|

| Rohstoffbeschaffung | Sammlung, Verarbeitung, Transport von Abfall/Biomasse | Vermiedene Deponiebelastung; Rohstoffart (sauber vs. kontaminiert) |

| Pyrolyseprozess | Erhitzen des Reaktors, Verarbeitung des Rohmaterials | Energiequelle (extern vs. selbstversorgtes Synthesegas); direkte Emissionen |

| Produktnutzung | Veredelung und Nutzung von Bio-Öl, Biokohle, Synthesegas | Substitutionswert (Ersetzen fossiler Brennstoffe/Chemikalien); Kohlenstoffsequestrierungspotenzial |

Benötigen Sie präzise, zuverlässige Laborgeräte zur Analyse Ihres Pyrolyseprozesses oder Ihrer Produkte? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Pyrolyse-Forschungs- und Entwicklungsbedürfnisse. Von der Rohstoffanalyse bis zur Produktcharakterisierung helfen unsere Lösungen Ihnen, genaue Daten für eine glaubwürdige Lebenszyklusanalyse zu sammeln. Kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse