Es gibt nicht die eine Maschine, die in einer Futtermühle verwendet wird; vielmehr ist eine Futtermühle ein komplexes, integriertes System spezialisierter Maschinen, die nacheinander arbeiten. Die Kernmaschinen, die für die Umwandlung verantwortlich sind, sind die Mühle (typischerweise eine Hammermühle), der Mischer und die Pelletpresse. Diese Maschinen arbeiten zusammen, um landwirtschaftliche Rohstoffe in ein homogenes, ernährungsphysiologisch ausgewogenes und leicht verdauliches Endprodukt umzuwandeln.

Eine Futtermühle sollte nicht als Ansammlung einzelner Maschinen, sondern als kontinuierliche Produktionslinie verstanden werden. Jedes Gerät erfüllt eine spezifische Funktion – vom Mahlen und Mischen bis zum Pelletieren und Kühlen –, die für die Herstellung eines sicheren, gleichmäßigen und ernährungsphysiologisch vollständigen Tierfutters von entscheidender Bedeutung ist.

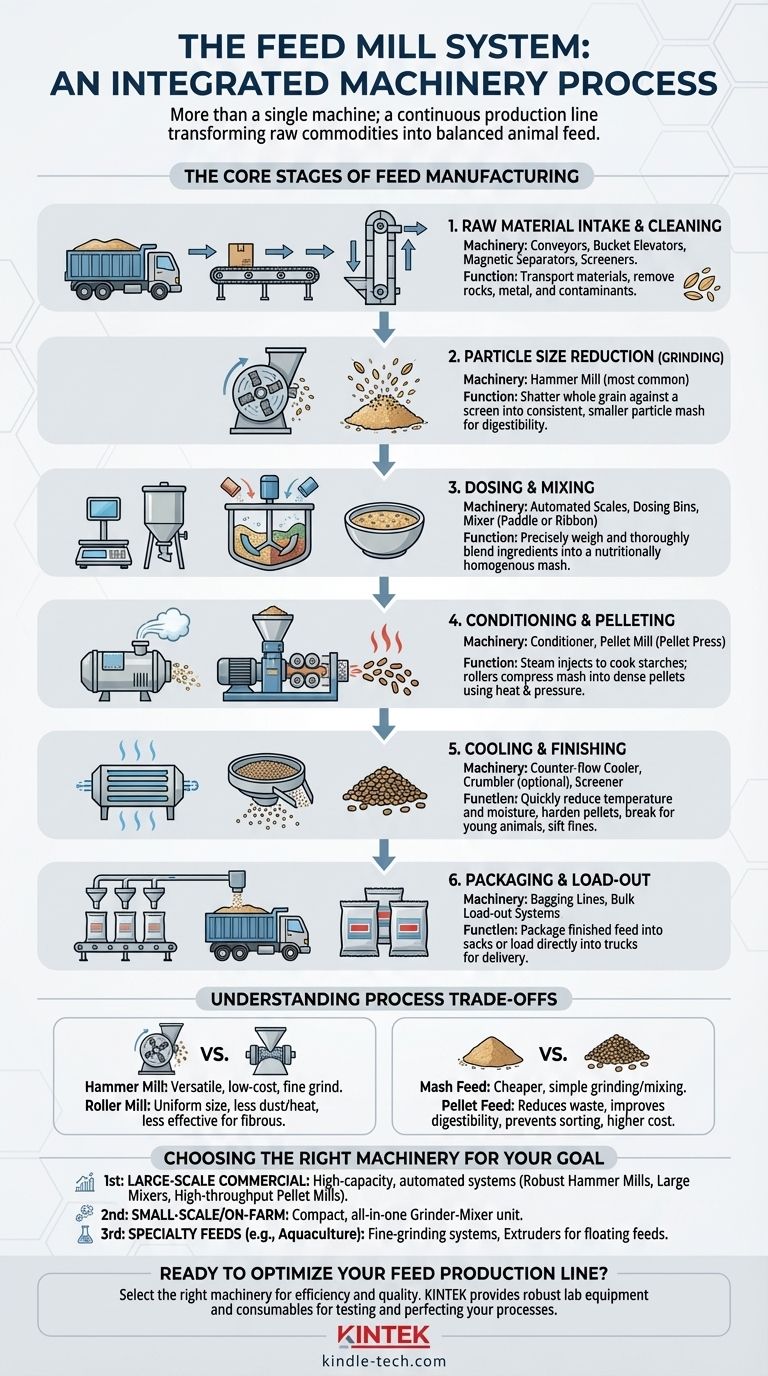

Die Kernstufen der Futtermittelherstellung

Der Weg vom Rohgetreide zum fertigen Futterpellet folgt einem präzisen, mehrstufigen Prozess. Jede Stufe ist auf spezifische Maschinen angewiesen, um das Material für den nächsten Schritt vorzubereiten.

Stufe 1: Rohstoffannahme und Reinigung

Bevor die Verarbeitung beginnt, müssen Rohstoffe wie Mais, Sojabohnen und Weizen angenommen und gereinigt werden. Dies ist die Grundlage für die Futterqualität.

Zu den beteiligten Maschinen gehören Förderbänder, Becherwerke und Magnetscheider oder Siebe. Ihre Aufgabe ist es, Materialien zu transportieren und Verunreinigungen wie Steine, Metall und Staub zu entfernen.

Stufe 2: Partikelgrößenreduzierung (Mahlen)

Ganze Körner sind für Tiere zu groß, um sie effizient zu verdauen, und lassen sich nicht richtig mischen. Sie müssen auf eine gleichmäßige, kleinere Partikelgröße zerkleinert werden.

Die Hammermühle ist die gebräuchlichste Maschine für diese Aufgabe. Sie verwendet schnell rotierende Hämmer, um das Korn gegen ein Metallsieb zu zerschmettern und ein grobes Mehl oder „Schrot“ zu erzeugen. Die Größe der Löcher im Sieb bestimmt die endgültige Partikelgröße.

Stufe 3: Dosierung und Mischung

Dies ist die kritischste Stufe für die ernährungsphysiologische Genauigkeit. Jede Zutat, von den Hauptgetreidesorten bis hin zu Mikro-Inhaltsstoffen wie Vitaminen und Mineralien, muss präzise abgewogen und gründlich vermischt werden.

Die Zutaten werden zunächst mithilfe automatisierter Waagen und Dosierbehälter abgewogen. Anschließend werden sie in einen großen Mischer – meist einen Paddelmischer oder Schaufelmischer – überführt, der sie zu einem vollständig homogenen Schrot vermischt, um sicherzustellen, dass jeder Bissen Futter ernährungsphysiologisch identisch ist.

Stufe 4: Konditionierung und Pelletierung

Um die Verdaulichkeit und die einfache Handhabung zu verbessern, wird das gemischte Schrot oft zu Pellets verarbeitet. Dies erfordert Hitze, Feuchtigkeit und Druck.

Zuerst gelangt das Schrot in einen Konditionierer, in den Dampf injiziert wird, um die Stärke zu kochen und die Feuchtigkeit zu erhöhen. Dieses heiße Schrot fließt dann in die Pelletpresse (oder Pelletmühle). Hier drücken Walzen das Schrot durch die Löcher einer dicken Stahlmatrize und pressen es zu dichten Pellets zusammen.

Stufe 5: Kühlung und Fertigstellung

Die Pellets verlassen die Pelletpresse extrem heiß (ca. 70–82 °C) und weich. Sie müssen abgekühlt und gehärtet werden, um sie lager- und transportfähig zu machen.

Ein Gegenstromkühler nutzt Umgebungsluft, um die Temperatur und den Feuchtigkeitsgehalt der Pellets schnell zu senken. Anschließend durchlaufen einige Pellets einen Brecher, der Walzen verwendet, um sie für Jungtiere in kleinere Stücke zu zerbrechen. Ein Sieb sortiert dann feines Pulver aus, das in das System zurückgeführt wird.

Stufe 6: Verpackung und Verladung

Das fertige Produkt ist nun versandbereit.

In dieser letzten Phase kommen Abfüllanlagen zum Verpacken des Futters in Säcke oder Schüttgutanlagen zum Einsatz, die Lastwagen direkt aus den Lagersilos für Großlieferungen an die Betriebe befüllen.

Verständnis der wichtigsten Prozesskompromisse

Die Wahl der Maschinen und des Prozesses wirkt sich direkt auf die Futterqualität, die Kosten und die Tierleistung aus. Das Verständnis dieser Kompromisse ist der Schlüssel zum Betrieb einer effektiven Mühle.

Hammermühle vs. Walzenmühle

Während die Hammermühle vielseitig und kostengünstig ist, bricht eine Walzenmühle Getreide zwischen zwei rotierenden Zylindern. Eine Walzenmühle erzeugt eine gleichmäßigere Partikelgröße mit weniger Hitze und Staub, ist aber weniger effektiv für faserige Inhaltsstoffe. Die Wahl hängt vom spezifischen Tier und dem Ernährungsziel ab.

Schrotfutter vs. Pelletfutter

Die Herstellung eines einfachen Schrotfutters erfordert nur Mahlen und Mischen und ist daher erheblich günstiger. Das Pelletieren reduziert jedoch Futterverschwendung, verhindert, dass Tiere Zutaten selektiv aussortieren, und verbessert die Verdaulichkeit durch den Kochprozess. Die zusätzlichen Kosten für das Pelletieren werden oft durch eine bessere Tierleistung wieder ausgeglichen.

Die Bedeutung der Konditionierung

Eine ordnungsgemäße Dampfkonditionierung ist entscheidend für die Herstellung haltbarer, hochwertiger Pellets. Unzureichende Konditionierung führt zu brüchigen Pellets und mehr „Feinstaub“, während Überkonditionierung Energie verschwendet und hitzeempfindliche Nährstoffe schädigen kann. Das Gleichgewicht ist eine ständige betriebliche Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Maschinenausstattung hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Großproduktion liegt: Investieren Sie in hochleistungsfähige, automatisierte Systeme mit Fokus auf Energieeffizienz und Haltbarkeit, einschließlich robuster Hammermühlen, Mischer mit großem Volumen und Hochleistungs-Pelletpressen.

- Wenn Ihr Hauptaugenmerk auf dem Kleinbetrieb oder der Futterherstellung auf dem Bauernhof liegt: Eine kompakte All-in-One-Mischer-Mühlen-Einheit ist oft die kostengünstigste Lösung für die Herstellung einfacher Schrotfuttermittel.

- Wenn Ihr Hauptaugenmerk auf Spezialfuttermitteln liegt (z. B. Aquakultur oder Tiernahrung): Sie benötigen fortschrittlichere Geräte wie Feinmahlsysteme für kleinere Partikel und Extruder anstelle von Pelletpressen, um schwimmende oder langsam sinkende Futtermittel herzustellen.

Indem Sie verstehen, wie diese Maschinen ein zusammenhängendes System bilden, können Sie über die bloße Identifizierung von Teilen hinausgehen und den gesamten Prozess der modernen Futtermittelherstellung erfassen.

Zusammenfassungstabelle:

| Kernmaschine der Futtermühle | Hauptfunktion |

|---|---|

| Hammermühle / Mühle | Reduziert die Partikelgröße des Rohgetreides für die Verdaulichkeit. |

| Mischer (Paddel/Schaufel) | Vermengt die Zutaten zu einem ernährungsphysiologisch homogenen Schrot. |

| Pelletpresse (Pelletmühle) | Formt das Schrot unter Hitze und Druck zu dichten Pellets. |

| Konditionierer | Injiziert Dampf, um Stärken vor dem Pelletieren zu kochen. |

| Kühler | Kühlt und härtet heiße Pellets für Lagerung und Transport. |

Bereit, Ihre Futtermittelproduktion zu optimieren?

Ob Sie eine kommerzielle Großmühle oder einen kompakten Betrieb auf dem Bauernhof planen, die Auswahl der richtigen Maschinen ist entscheidend für Effizienz und Futterqualität. KINTEK ist spezialisiert auf die Bereitstellung robuster und zuverlässiger Laborgeräte und Verbrauchsmaterialien für die Futtermittelindustrie und hilft Ihnen, Ihre Prozesse zu testen und zu perfektionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Futterqualität und betriebliche Effizienz zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- kbr pelletpresse 2t

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Andere fragen auch

- Wie ist eine hydraulische Presse für die Herstellung von KBr-Pellets hilfreich? Erzielen Sie eine überlegene FTIR-Probenvorbereitung

- Wozu dient eine manuelle hydraulische Presse? Ein kostengünstiges Werkzeug für die Probenvorbereitung im Labor

- Was ist der Peak von KBr im IR-Spektrum? Entdecken Sie die Wahrheit über häufige FTIR-Artefakte

- Wie bereitet man Boden für die RFA-Analyse vor? Ein Leitfaden in Einzelschritten für eine genaue Analyse

- Warum wird KBr als Referenzstandard in der FTIR verwendet? Erschließen Sie klare, genaue Festprobenanalysen