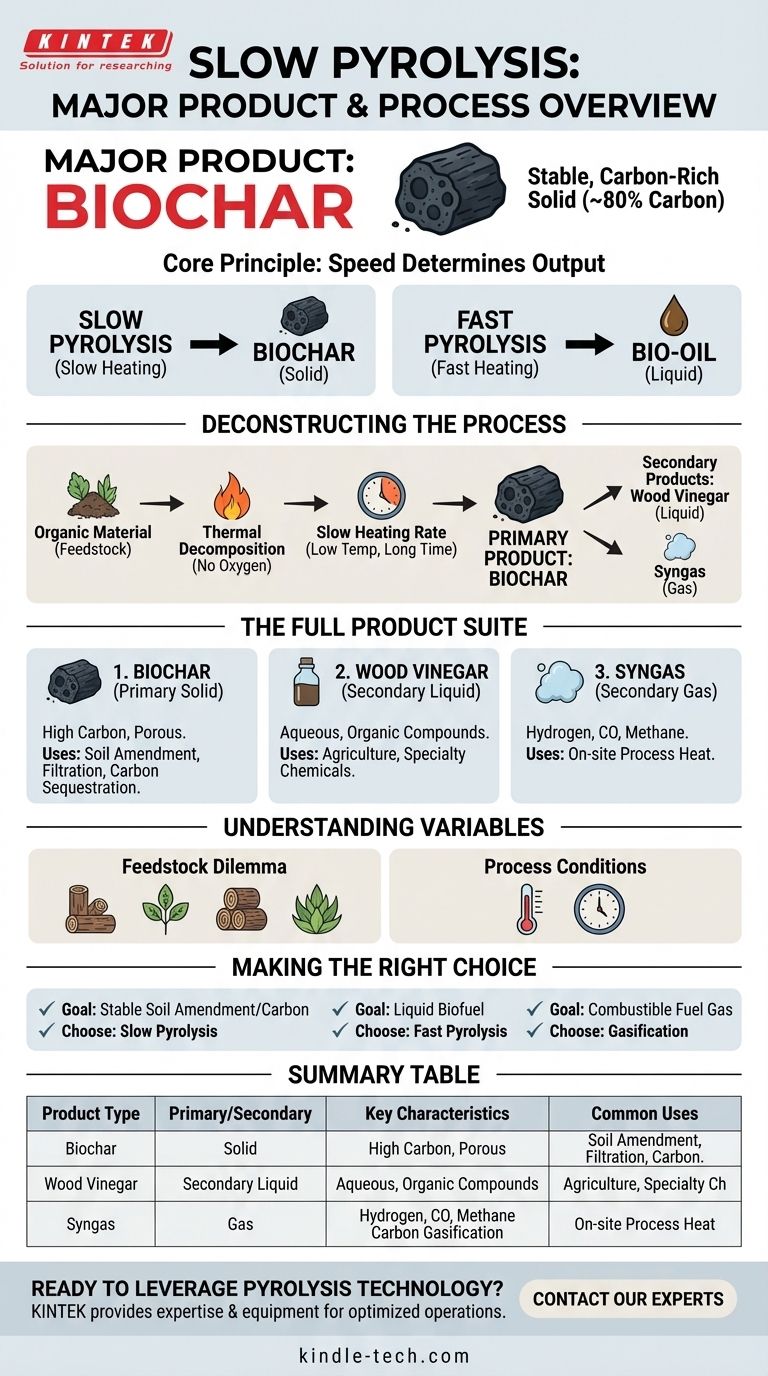

Das Hauptprodukt der langsamen Pyrolyse ist Biokohle, ein stabiler, kohlenstoffreicher Feststoff, der auch als Holzkohle oder Biokohle bekannt ist. Dieser Prozess, oft als Karbonisierung bezeichnet, verwendet absichtlich langsame Heizraten in einer sauerstofffreien Umgebung, um die Umwandlung von organischem Material in diese feste Form zu maximieren, die typischerweise zu etwa 80 % aus Kohlenstoff besteht.

Das Kernprinzip der Pyrolyse ist, dass die Geschwindigkeit des Prozesses das primäre Ergebnis bestimmt. Langsame Pyrolyse ist bewusst darauf ausgelegt, die Ausbeute des festen Produkts (Biokohle) zu maximieren, während schnelle Pyrolyse optimiert ist, um ein flüssiges Produkt (Bioöl) zu erzeugen.

Den Pyrolyseprozess entschlüsseln

Um zu verstehen, warum langsame Pyrolyse Biokohle liefert, müssen wir zunächst die grundlegenden Variablen verstehen, die das Ergebnis jeder Pyrolyse-Reaktion steuern.

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung organischer Materialien bei erhöhten Temperaturen in Abwesenheit von Sauerstoff. Anstatt zu verbrennen, zerfällt das Material in seine Bestandteile und erzeugt drei verschiedene Arten von Produkten: einen Feststoff, eine Flüssigkeit und ein Gas.

Die entscheidende Rolle der Heizrate

Die Schlüsselvariable, die verschiedene Pyrolysemethoden unterscheidet, ist die Heizrate. Wie schnell das organische Material (Einsatzmaterial) erhitzt wird, beeinflusst direkt, welche der drei Produkttypen maximiert wird.

- Langsames Erhitzen: Niedrige Temperaturen und lange Prozesszeiten begünstigen die Bildung einer stabilen, festen Kohlenstoffstruktur.

- Schnelles Erhitzen: Hohe Temperaturen und extrem kurze Prozesszeiten "cracken" die organischen Dämpfe in kleinere Moleküle, die schnell abgekühlt und zu einer Flüssigkeit kondensiert werden.

Langsame Pyrolyse: Maximierung des festen Produkts

Die langsame Pyrolyse verwendet niedrige Heizraten über einen längeren Zeitraum. Dieser Prozess ist speziell darauf ausgelegt, die Produktion von Biokohle zu priorisieren. Die langsamere Zersetzung ermöglicht es den Kohlenstoffatomen, sich zu stabilen aromatischen Strukturen anzuordnen, wodurch ein fester Rückstand zurückbleibt. Die Flüssigkeiten und Gase werden als Nebenprodukte betrachtet.

Schnelle Pyrolyse: Ein Kontrast im Zweck

Im direkten Gegensatz dazu verwendet die schnelle Pyrolyse extrem hohe Heizraten. Ziel ist es hier, die Biomasse abzubauen und die entstehenden Dämpfe sofort abzukühlen, um sie zu einer Flüssigkeit, bekannt als Bioöl oder Pyrolyseöl, zu kondensieren. Bei diesem Prozess sind Kohle und Gas die sekundären Nebenprodukte.

Das vollständige Produktspektrum der langsamen Pyrolyse

Während Biokohle das Hauptziel ist, ist die langsame Pyrolyse ein Zersetzungsprozess, der unweigerlich auch Flüssigkeiten und Gase erzeugt.

Das Primärprodukt: Biokohle

Biokohle ist der kohlenstoffreiche Feststoff, der nach der Pyrolyse übrig bleibt. Ihr hoher Kohlenstoffgehalt und ihre poröse Struktur machen sie für verschiedene Anwendungen wertvoll, darunter die landwirtschaftliche Bodenverbesserung, Wasserfiltration und langfristige Kohlenstoffsequestrierung.

Das sekundäre flüssige Produkt: Holzessig

Einige der während der langsamen Pyrolyse freigesetzten flüchtigen Verbindungen kondensieren zu einer Flüssigkeit. Diese wässrige Flüssigkeit, oft als Holzessig oder Teer bezeichnet, ist eine komplexe Mischung organischer Verbindungen. Sie kann für den Einsatz in der Landwirtschaft oder als Quelle für Spezialchemikalien raffiniert werden.

Das gasförmige Nebenprodukt: Synthesegas

Nicht kondensierbare Gase, zusammenfassend als Synthesegas oder Syngas bekannt, werden ebenfalls produziert. Diese Gasmischung enthält Wasserstoff, Kohlenmonoxid und Methan. In den meisten Pyrolyseanlagen wird dieses Synthesegas aufgefangen und verbrannt, um die für den Prozess erforderliche Wärme bereitzustellen, wodurch das System energieeffizienter wird.

Verständnis der Kompromisse und Variablen

Die Leistung einer Pyrolyseanlage ist nicht fest. Die genaue Ausbeute und Qualität von Biokohle, Flüssigkeiten und Gas hängen stark von mehreren Faktoren ab.

Das Dilemma des Einsatzmaterials

Die Art des verarbeiteten organischen Materials hat einen erheblichen Einfluss auf das Ergebnis. Holzbiomasse, landwirtschaftliche Abfälle und Gülle haben alle unterschiedliche chemische Zusammensetzungen, was zu unterschiedlichen Produktausbeuten und Biokohleeigenschaften führt.

Prozessbedingungen sind wichtig

Temperatur und Verweilzeit sind die beiden Haupthebel, die ein Bediener ziehen kann, um die Ausgabe fein abzustimmen. Selbst innerhalb der langsamen Pyrolyse können geringfügige Anpassungen das Verhältnis von erzeugter Kohle, Flüssigkeit und Gas verschieben, was eine Optimierung basierend auf dem spezifischen Einsatzmaterial und der gewünschten Produktqualität ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Umwandlungstechnologie hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines stabilen Bodenverbesserers oder der Kohlenstoffsequestrierung liegt: Die langsame Pyrolyse ist der richtige Prozess, da ihr Hauptprodukt Biokohle ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines flüssigen Biokraftstoffs zur Energiegewinnung oder Raffination liegt: Die schnelle Pyrolyse ist die überlegene Methode, da sie für die Bioölproduktion optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines brennbaren Brenngases zur Stromerzeugung liegt: Die Vergasung, ein verwandter Prozess, der eine geringe Menge Sauerstoff verwendet, ist der direkteste Weg zur Maximierung der Synthesegasausbeute.

Das Verständnis der Beziehung zwischen Prozessbedingungen und Endprodukten ist der Schlüssel zur effektiven Nutzung der thermischen Umwandlungstechnologie.

Zusammenfassungstabelle:

| Produkttyp | Primär/Sekundär | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| Biokohle (Feststoff) | Primär | ~80% Kohlenstoff, stabil, porös | Bodenverbesserung, Kohlenstoffsequestrierung, Filtration |

| Holzessig (Flüssigkeit) | Sekundär | Wässrige Flüssigkeit, organische Verbindungen | Landwirtschaft, Spezialchemikalien |

| Synthesegas (Gas) | Sekundär | Wasserstoff, Kohlenmonoxid, Methan | Vor-Ort-Wärme für den Pyrolyseprozess |

Bereit, die Pyrolysetechnologie für Ihre spezifischen Bedürfnisse zu nutzen?

Ob Ihr Ziel die Produktion hochwertiger Biokohle für landwirtschaftliche oder umwelttechnische Anwendungen ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermische Umwandlungsprozesse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseoperationen optimieren und Ihnen helfen können, Ihre Produktausbeuteziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen