Die maximale Betriebstemperatur einer gelöteten Verbindung ist kein Einzelwert, sondern ein kritischer Auslegungsparameter, der hauptsächlich durch das verwendete Hartlot (BFM) bestimmt wird. Als Faustregel gilt, dass die Betriebstemperatur 50 % der Solidustemperatur (Schmelztemperatur) des Lotmetalls auf einer absoluten Skala nicht überschreiten sollte und oft je nach Belastung und Umgebung noch niedriger gehalten werden muss.

Die Zuverlässigkeit einer gelöteten Verbindung bei hohen Temperaturen hängt von mehr ab als nur dem Schmelzpunkt der Lotlegierung. Sie müssen die Festigkeitsminderung, die Kriechbeständigkeit und das Oxidationsverhalten der Legierung berücksichtigen, wenn sie sich ihrer Solidustemperatur nähert.

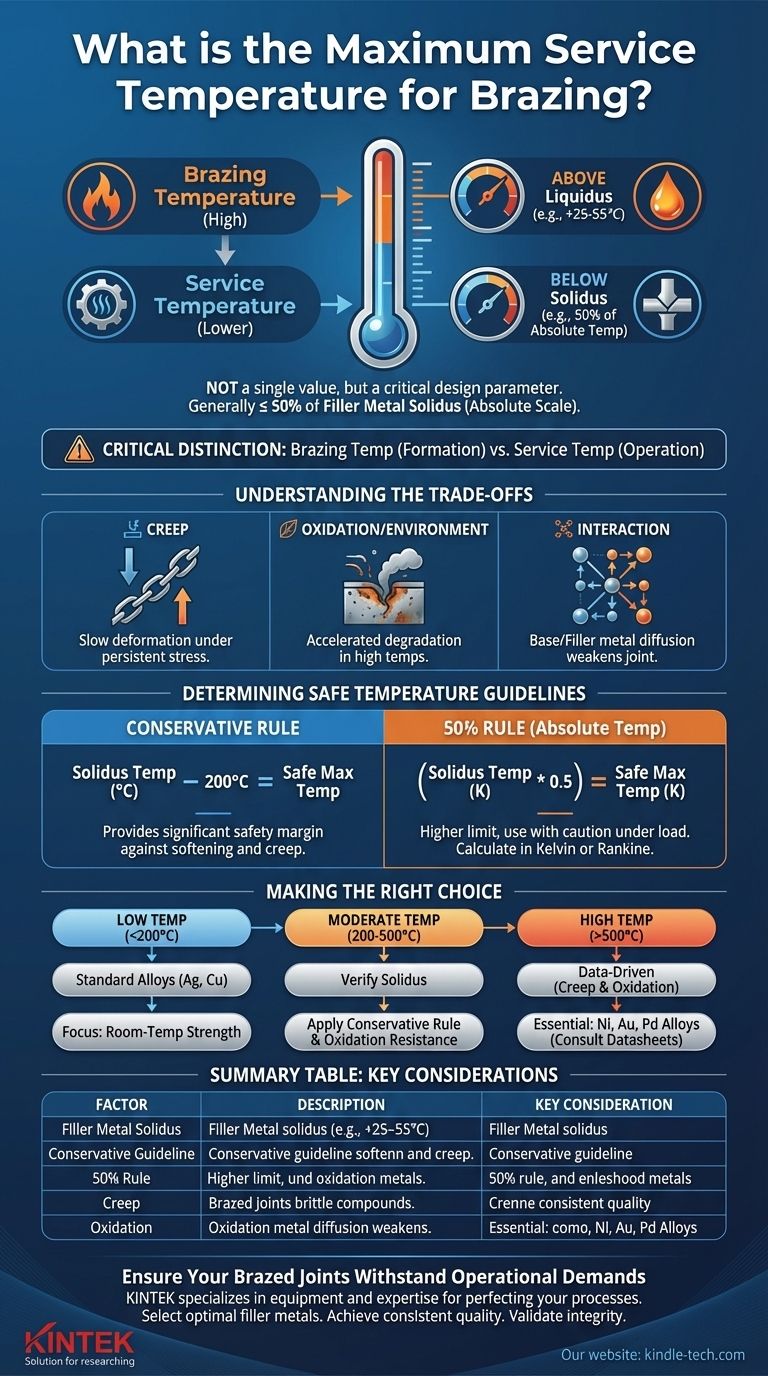

Der kritische Unterschied: Löttemperatur vs. Betriebstemperatur

Um die Integrität einer Verbindung zu gewährleisten, müssen Sie den Unterschied zwischen der Temperatur, die zur Herstellung der Verbindung erforderlich ist, und der Temperatur verstehen, der sie in ihrer endgültigen Anwendung standhalten kann.

Definition der Löttemperatur

Die Löttemperatur ist die Temperatur, auf die die Baugruppe erhitzt wird, um das Lotmetall zu schmelzen und die Verbindung zu bilden. Diese Temperatur muss über der Liquidus des Lotmetalls liegen – dem Punkt, an dem es vollständig geschmolzen ist. Eine gängige Praxis ist es, die Baugruppe mindestens 25-55 °C (50-100 °F) über der Liquidus zu erhitzen, um einen ordnungsgemäßen Fluss und eine gute Benetzung zu gewährleisten.

Definition der Betriebstemperatur

Die maximale Betriebstemperatur ist die höchste Temperatur, der die fertige Verbindung während des Betriebs standhalten kann, ohne einen kritischen Verlust an mechanischer Festigkeit oder Versagen zu erleiden. Dies wird grundsätzlich durch die Solidus-Temperatur des Lotmetalls begrenzt – dem Punkt, an dem es zu schmelzen beginnt. Wenn sich die Betriebstemperatur der Solidus nähert, erweicht das Lotmetall und verliert schnell seine Festigkeit.

Wie man eine sichere Betriebstemperatur bestimmt

Obwohl spezifische Anwendungstests immer am besten sind, gibt es etablierte technische Richtlinien zur Abschätzung einer sicheren maximalen Betriebstemperatur.

Die "Solidus minus"-Richtlinie (konservative Regel)

Eine weit verbreitete und konservative Faustregel besagt, dass die maximale Betriebstemperatur mindestens 200 °C (ca. 390 °F) unter der Solidustemperatur des Hartlots liegen sollte. Dies bietet einen erheblichen Sicherheitsspielraum gegen Erweichung und Kriechen.

Zum Beispiel hat das gängige silberbasierte Lot BAg-7 eine Solidus von 652 °C (1205 °F). Die Anwendung dieser Regel legt eine maximale Betriebstemperatur von etwa 452 °C (815 °F) nahe.

Die 50%-Regel (absolute Temperatur)

Eine weitere Richtlinie besagt, dass die Betriebstemperatur 50 % der Solidustemperatur nicht überschreiten sollte, wenn sie auf einer absoluten Skala (Kelvin oder Rankine) gemessen wird.

- Zur Berechnung mit Kelvin:

Max. Betriebstemp. (°C) = [ (Solidus Temp °C + 273,15) * 0,5 ] - 273,15 - Zur Berechnung mit Rankine:

Max. Betriebstemp. (°F) = [ (Solidus Temp °F + 459,67) * 0,5 ] - 459,67

Diese Regel ergibt oft eine höhere Temperaturgrenze als die konservative Richtlinie und sollte mit Vorsicht angewendet werden, insbesondere unter hoher mechanischer Belastung.

Die Kompromisse verstehen: Jenseits einfacher Temperaturregeln

Sich ausschließlich auf eine Schmelzpunktberechnung zu verlassen, ist für kritische Anwendungen unzureichend. Die wahre Leistung einer gelöteten Verbindung bei hohen Temperaturen ist ein Gleichgewicht mehrerer Faktoren.

Die Gefahr des Kriechens

Kriechen ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Beanspruchung dauerhaft zu verformen, selbst unterhalb seiner Streckgrenze. Dieses Phänomen ist stark temperaturabhängig. Mit zunehmender Betriebstemperatur nimmt die Kriechbeständigkeit des Lotmetalls ab, und eine unter konstanter Last stehende Verbindung kann im Laufe der Zeit langsam versagen.

Der Einfluss von Oxidation und Umgebung

Hohe Temperaturen beschleunigen Oxidation und Korrosion dramatisch. Die Betriebsumgebung (z. B. Luft, Abgas, Vakuum) bestimmt, welches Lotmetall geeignet ist. Ein BFM, das in einer inerten Atmosphäre stark ist, kann in oxidierender Luft bei gleicher Temperatur schnell degradieren und versagen. Aus diesem Grund werden Nickel- und Edelmetalllegierungen für Hochtemperatur-Luft- und Raumfahrt- sowie Industrieanwendungen spezifiziert.

Wechselwirkung mit dem Grundmetall

Über lange Zeiträume bei erhöhten Temperaturen können Atome des Lotmetalls und des Grundmetalls ineinander diffundieren. Dies kann zur Bildung spröder intermetallischer Verbindungen innerhalb der Verbindung führen, wodurch deren Duktilität und Ermüdungsbeständigkeit gegenüber thermischer Wechselbelastung verringert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Hartlots erfordert die Abstimmung seiner Eigenschaften auf Ihre betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Niedertemperaturbetrieb liegt (< 200 °C / 400 °F): Standard-Silber- oder Kupferlegierungen sind in der Regel ausreichend, da die mechanische Festigkeit bei Raumtemperatur das dominierende Anliegen ist.

- Wenn Ihr Hauptaugenmerk auf dem Mitteltemperaturbetrieb liegt (200-500 °C / 400-930 °F): Sie müssen die Solidustemperatur des BFM sorgfältig überprüfen und die konservative Regel "Solidus minus 200 °C" anwenden, wobei auch die Oxidationsbeständigkeit zu berücksichtigen ist.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb liegt (> 500 °C / 930 °F): Ihre Entscheidung muss auf Daten zur Kriechfestigkeit und Oxidationsbeständigkeit basieren, nicht auf einfachen Schmelzpunkten. Nickelbasierte, goldbasierte oder palladiumbasierte Lotmetalle sind unerlässlich, und die Konsultation ihrer technischen Datenblätter ist obligatorisch.

Letztendlich geht es bei der Konstruktion einer dauerhaften gelöteten Verbindung darum, zu verstehen, dass die Betriebsumgebung die Materialwahl bestimmt.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Wichtige Überlegung |

|---|---|---|

| Lotmetall-Solidus | Temperatur, bei der das Schmelzen beginnt. | Die Betriebstemp. muss deutlich unter der Solidus liegen. |

| Konservative Richtlinie | Betriebstemp. ≤ Solidus Temp. - 200 °C (~390 °F). | Bietet einen Sicherheitsspielraum gegen Erweichung. |

| 50%-Regel (absolute Temp.) | Betriebstemp. ≤ 50 % der Solidus Temp. (in Kelvin/Rankine). | Ergibt oft eine höhere Grenze; mit Vorsicht unter Last verwenden. |

| Kriechen | Langsame Verformung unter Spannung bei hohen Temperaturen. | Entscheidend für Verbindungen unter konstanter mechanischer Last. |

| Oxidation/Umgebung | Degradation durch Luft, Gase oder Vakuum. | Bestimmt die geeignete Lotlegierung. |

Stellen Sie sicher, dass Ihre gelöteten Verbindungen den betrieblichen Anforderungen standhalten

Die Konstruktion einer zuverlässigen gelöteten Baugruppe für den Hochtemperaturbetrieb erfordert Fachwissen in Materialwissenschaften und anwendungsspezifischen Herausforderungen. Die falsche Wahl des Lotmetalls kann zu vorzeitigem Versagen der Verbindung, kostspieligen Ausfallzeiten und Sicherheitsrisiken führen.

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie zur Perfektionierung Ihrer Lötprozesse benötigen. Ob Sie Prototypen entwickeln oder die Produktion optimieren, wir liefern die Werkzeuge und das Fachwissen, um Ihnen zu helfen:

- Das optimale Hartlot für Ihre Temperatur-, Last- und Umgebungsanforderungen auszuwählen.

- Konsistente, hochwertige Verbindungen mit präziser Temperaturkontrolle zu erzielen.

- Die Integrität der Verbindung für kritische Anwendungen zu validieren.

Überlassen Sie die Leistung Ihrer Verbindung nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Lötprobleme zu besprechen und wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt