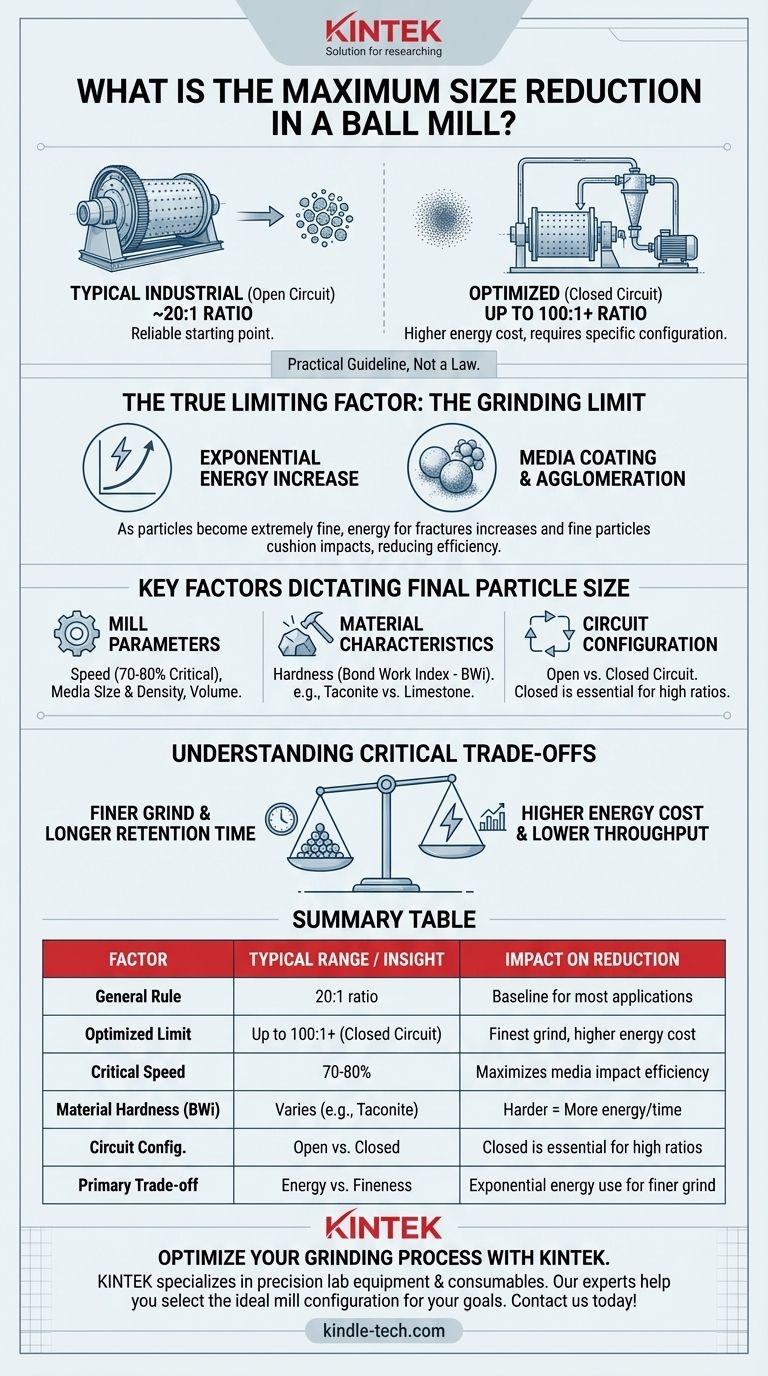

Für eine typische industrielle Kugelmühle wird das maximale Zerkleinerungsverhältnis im Allgemeinen als etwa 20:1 angesehen. Dies ist jedoch eine praktische Richtlinie und kein physikalisches Gesetz. Unter optimierten Bedingungen und mit spezifischen Kreislaufkonfigurationen können Reduktionsverhältnisse bis zu 100:1 oder sogar mehr erreichen, dies geht jedoch mit erheblichen Kompromissen bei Energieverbrauch und Durchsatz einher.

Das Konzept einer einzigen "maximalen" Größenreduzierung ist irreführend. Die wahre Grenze ist ein dynamisches Gleichgewicht zwischen den Materialeigenschaften, der Konfiguration der Mühle und dem wirtschaftlichen Punkt des abnehmenden Ertrags, an dem der für weiteres Mahlen erforderliche Energieaufwand unerschwinglich wird.

Das "Reduktionsverhältnis" entschlüsseln

Das Reduktionsverhältnis ist ein einfacher Vergleich der Partikelgröße des Aufgabeguts mit der Partikelgröße des Produkts. Obwohl es für erste Schätzungen nützlich ist, ist das Verständnis dessen, was dieses Verhältnis bestimmt, für jede praktische Anwendung weitaus wichtiger.

Die gängige Faustregel

Für die meisten Allzweck-Mahlkreisläufe ist ein Verhältnis von 20:1 ein zuverlässiger Ausgangspunkt für Design und Erwartung. Das bedeutet, wenn Sie 20 mm Material in die Mühle geben, können Sie vernünftigerweise erwarten, ein Produkt zu erhalten, bei dem 80 % der Partikel kleiner als 1 mm sind.

Die Betriebsgrenzen ausreizen

Ein Reduktionsverhältnis von 100:1 ist möglich, erfordert jedoch ein hochoptimiertes System. Dies beinhaltet typischerweise die Verwendung eines geschlossenen Mahlkreislaufs, bei dem der Ausstoß der Mühle zu einem Klassierer (wie einem Hydrozyklon) geleitet wird, der feine Partikel von groben trennt.

Die feinen Partikel verlassen das System als Endprodukt, während die überdimensionierten groben Partikel zur weiteren Zerkleinerung in die Mühle zurückgeführt werden. Dies verhindert, dass die Mühle Energie verschwendet, indem sie bereits ausreichend kleine Partikel übermahlt.

Der wahre limitierende Faktor: Die Mahlgrenze

Wenn Partikel extrem fein werden (typischerweise im Mikrometerbereich), erzeugen zwei Phänomene eine praktische Grenze.

Erstens steigt die Energie, die zur Erzeugung neuer Brüche erforderlich ist, exponentiell an. Zweitens können die feinen Partikel beginnen, die Mahlkörper zu beschichten (die Kugeln), wodurch die Stöße gedämpft und die Mahleffizienz drastisch reduziert wird. An diesem Punkt kann das Material sogar agglomerieren, wodurch eine weitere Größenreduzierung effektiv gestoppt wird.

Schlüsselfaktoren, die die endgültige Partikelgröße bestimmen

Die endgültige Partikelgröße, die Sie erreichen können, ist keine einzelne Zahl, sondern das Ergebnis mehrerer miteinander verbundener Variablen. Deren Kontrolle ist der Schlüssel zu effizientem Mahlen.

Mühlenbetriebsparameter

Die Geschwindigkeit der Mühle ist entscheidend. Sie wird typischerweise mit 70-80 % ihrer "kritischen Geschwindigkeit" betrieben – der theoretischen Geschwindigkeit, bei der die Mahlkörper zentrifugieren und an der Mühlenwand haften würden. Dieser Bereich maximiert die Kaskadier- und Kataraktierungsaktionen, die für das Mahlen verantwortlich sind.

Die Größe, Dichte und das Volumen der Mahlkörper spielen ebenfalls eine zentrale Rolle. Größere, dichtere Kugeln werden zum Brechen von grobem Aufgabegut verwendet, während kleinere Kugeln die größere Oberfläche bieten, die für feineres Mahlen benötigt wird.

Materialeigenschaften

Die inhärenten Eigenschaften des zu mahlenden Materials sind von größter Bedeutung. Der Bond Work Index (BWi) ist ein Standardmaß für die Härte und den Mahlwiderstand eines Materials.

Ein hartes Material wie Taconit erfordert deutlich mehr Energie und Verweilzeit, um die gleiche Größenreduzierung zu erreichen wie ein weicheres Material wie Kalkstein.

Kreislaufkonfiguration

Wie bereits erwähnt, ist ein geschlossener Kreislauf weitaus effizienter und in der Lage, ein feineres Produkt zu erzeugen als ein offener Kreislauf. Durch das kontinuierliche Entfernen von richtig dimensionierten Partikeln kann die Mühle ihre Energie ausschließlich auf das Material konzentrieren, das noch gemahlen werden muss.

Die kritischen Kompromisse verstehen

Die Optimierung eines Mahlkreislaufs ist immer eine Übung im Ausgleich konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für fundierte Betriebsentscheidungen.

Energie vs. Feinheit

Dies ist der grundlegendste Kompromiss. Mahlen ist ein energieintensiver Prozess, und die Energiekosten steigen exponentiell, wenn die Zielpartikelgröße abnimmt. Eine Verdoppelung der Feinheit des Produkts kann den Energieverbrauch oft mehr als verdoppeln.

Durchsatz vs. Verweilzeit

Um einen feineren Mahlgrad zu erreichen, muss das Material mehr Zeit in der Mühle verbringen (längere Verweilzeit). Dies reduziert direkt die Gesamtverarbeitungsrate oder den Durchsatz des Systems. Sie müssen entscheiden, ob ein feineres Produkt einen geringeren Produktionsrate wert ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr optimales Setup hängt vollständig von Ihrem primären Ziel ab. Es gibt keinen einzigen "besten" Weg, eine Kugelmühle zu betreiben; es gibt nur den besten Weg für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für ein grobes Produkt liegt: Betreiben Sie die Mühle in einem offenen Kreislauf oder mit einer groben Klassierereinstellung, verwenden Sie größere Mahlkörper und halten Sie eine hohe Aufgabegeschwindigkeit ein.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen, spezialisierten Produkts liegt: Sie müssen ein geschlossenes Kreislaufsystem mit einem effizienten Klassierer und kleineren Mahlkörpern verwenden und auf höhere Energiekosten und geringere Produktionsraten vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Energieeffizienz liegt: Konzentrieren Sie sich auf den Betrieb im geschlossenen Kreislauf, halten Sie den korrekten Mahlkörperfüllstand ein und steuern Sie die Mühlendrehzahl und die Schlammdichte präzise, um Energieverschwendung zu vermeiden.

Letztendlich werden die Grenzen einer Kugelmühle weniger durch die Physik als vielmehr durch Wirtschaftlichkeit und Prozessanforderungen definiert.

Zusammenfassungstabelle:

| Faktor | Typischer Bereich / Wichtige Erkenntnis | Auswirkung auf die Größenreduzierung |

|---|---|---|

| Allgemeine Faustregel | 20:1 Reduktionsverhältnis | Grundlage für die meisten industriellen Anwendungen |

| Optimierte Grenze (geschlossener Kreislauf) | Bis zu 100:1 oder mehr | Erreicht feinsten Mahlgrad, aber mit höheren Energiekosten |

| Kritische Betriebsgeschwindigkeit | 70-80 % der kritischen Geschwindigkeit | Maximiert die Aufpralleffizienz der Mahlkörper |

| Materialhärte (Bond Work Index) | Variiert je nach Material (z. B. Taconit vs. Kalkstein) | Härtere Materialien erfordern mehr Energie und Zeit |

| Kreislaufkonfiguration | Offener vs. geschlossener Kreislauf | Geschlossener Kreislauf ist unerlässlich für hohe Reduktionsverhältnisse |

| Primärer Kompromiss | Energieverbrauch vs. Partikelfeinheit | Feineres Mahlen erhöht den Energieverbrauch exponentiell |

Optimieren Sie Ihren Mahlprozess mit KINTEK

Möchten Sie den Durchsatz maximieren, ein superfeines Produkt erzielen oder die Energieeffizienz in Ihrem Labor oder Ihrer Produktionslinie verbessern? Die richtige Kugelmühlenkonfiguration ist der Schlüssel zum Erreichen Ihrer Ziele.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen Mahlanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die ideale Mühle, Mahlkörper und Kreislaufkonfiguration auszuwählen, um Feinheit, Durchsatz und Kosteneffizienz in Einklang zu bringen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und lassen Sie sich von KINTEK die zuverlässige Ausrüstung und den fachkundigen Support bieten, den Sie für überragende Zerkleinerungsergebnisse benötigen.

Nehmen Sie jetzt Kontakt mit unseren Mahlexperten auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist die Funktion einer Planetenkugelmühle bei der Festkörpersynthese von LiTa2PO8? Erzielung hochreiner Elektrolyte

- Welche Faktoren beeinflussen die Leistung von Kugelmühlen? Optimieren Sie Geschwindigkeit, Mahlkörper und Material für Effizienz

- Was ist die Hauptfunktion einer Kugelmühle bei der Herstellung von Verbundelektroden? Freischaltung von Ionentransportkanälen

- Was ist die Hauptfunktion einer Hochenergie-Kugelmahlanlage für LPSC? Optimierung der Oberflächenmodifikation von Sulfid-Elektrolyten

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Wovon hängt die Effizienz einer Kugelmühle ab? Optimieren Sie Ihren Mahlprozess für maximale Leistung

- Was ist die Funktion einer Planeten-Hochenergie-Kugelmahlanlage? Mechanisches Legieren für Ni-Co-Al-Superlegierungspulver meistern

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von nanoskaligen LLZTO-Keramikfüllstoffen? Entfesselung der Nano-Leitfähigkeit