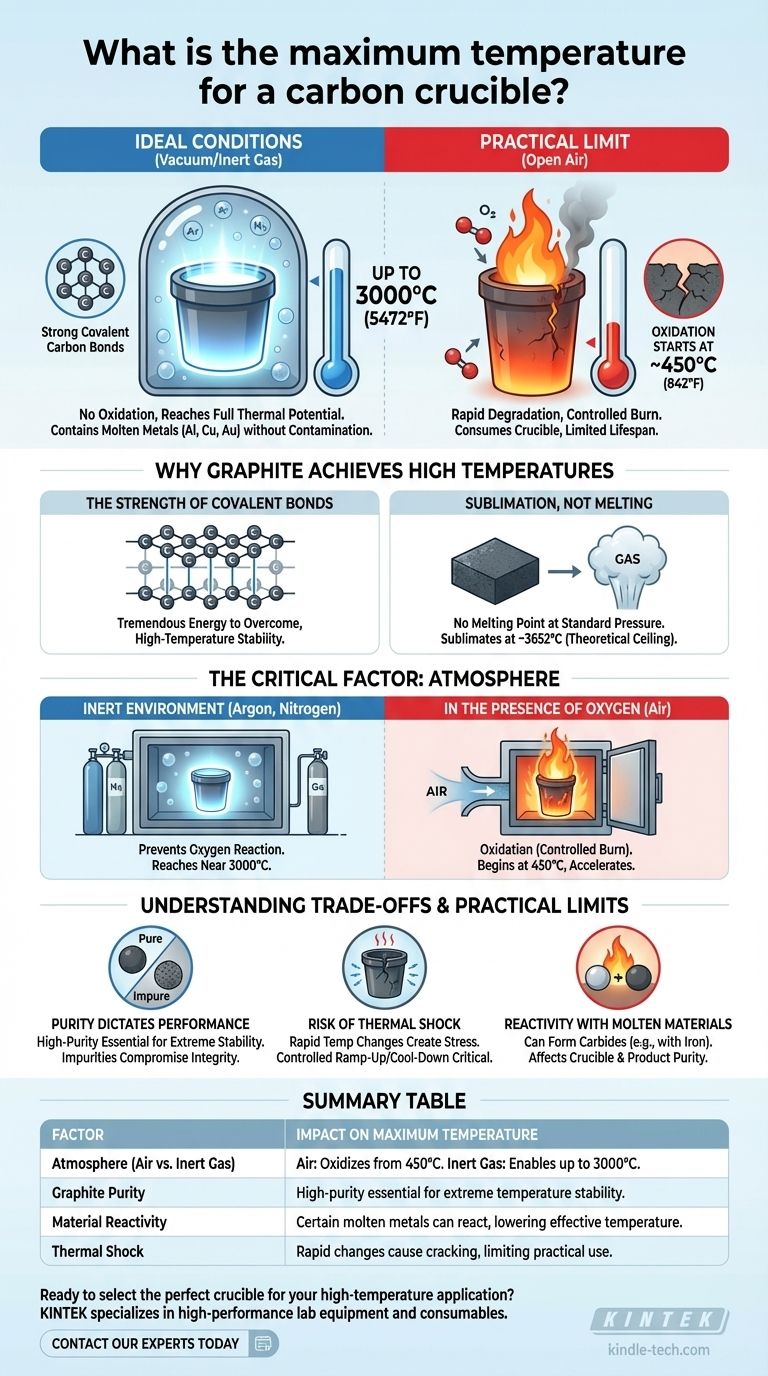

Unter idealen Bedingungen kann ein hochreiner Graphittiegel eine außergewöhnlich hohe Temperatur von bis zu 3000°C (5472°F) aushalten. Diese bemerkenswerte thermische Stabilität ermöglicht es ihm, geschmolzene Metalle wie Aluminium, Kupfer und Gold zu enthalten, ohne sich zu zersetzen oder die Schmelze zu kontaminieren. Diese maximale Temperatur ist jedoch nur unter sehr spezifischen Umständen erreichbar.

Die theoretische Temperaturgrenze eines Kohlenstofftiegels wird durch seine Materialeigenschaften bestimmt, aber seine praktische, nutzbare Temperatur wird fast immer durch die Atmosphäre bestimmt, in der er erhitzt wird.

Warum Graphit so hohe Temperaturen erreicht

Die unglaubliche Hitzebeständigkeit eines Graphittiegels ist keine Magie; sie ist ein direktes Ergebnis seiner atomaren Struktur und der Natur des Kohlenstoffs selbst.

Die Stärke kovalenter Bindungen

Graphit ist ein Allotrop (eine spezifische Strukturform) von Kohlenstoff. Innerhalb seiner Schichten sind Kohlenstoffatome durch extrem starke kovalente Bindungen miteinander verbunden. Eine enorme Menge an thermischer Energie ist erforderlich, um diese Bindungen zu überwinden, was dem Material seine Hochtemperaturstabilität verleiht.

Sublimation, nicht Schmelzen

Im Gegensatz zu Metallen, die in einen flüssigen Zustand schmelzen, hat Graphit bei Standarddruck keinen Schmelzpunkt. Stattdessen sublimiert es, d.h. es geht direkt von einem Feststoff in ein Gas über. Dieser Sublimationspunkt ist unglaublich hoch, etwa 3652°C, was die absolute theoretische Obergrenze für seine Verwendung darstellt.

Der kritische Faktor: Atmosphäre

Der Wert von 3000°C ist nur in einer kontrollierten, nicht-reaktiven Umgebung relevant. In der Praxis ist die umgebende Atmosphäre der wichtigste Einzelfaktor, der die Leistung des Tiegels begrenzt.

In einer inerten Umgebung

Um Temperaturen nahe 3000°C zu erreichen, muss ein Graphittiegel in einem Vakuum oder einer inerten Gasatmosphäre (wie Argon oder Stickstoff) verwendet werden. Dies verhindert, dass Sauerstoff mit dem Kohlenstoff reagiert, wodurch das Material sein volles thermisches Potenzial entfalten kann, ohne verbraucht zu werden.

In Anwesenheit von Sauerstoff

Beim Erhitzen in Anwesenheit von Luft reagiert Kohlenstoff mit Sauerstoff in einem Prozess, der als Oxidation bezeichnet wird. Dies ist im Wesentlichen eine kontrollierte Verbrennung. Die Oxidation von Graphit kann bereits bei Temperaturen von 450°C (842°F) beginnen und beschleunigt sich mit zunehmender Temperatur rapide. Die Verwendung eines Graphittiegels an der Luft führt dazu, dass er sich zersetzt und abnutzt, lange bevor er seinen Sublimationspunkt erreicht.

Verständnis der Kompromisse und praktischen Grenzen

Neben dem Kernproblem der Atmosphäre beeinflussen mehrere andere Faktoren die Leistung und Lebensdauer eines Kohlenstofftiegels.

Reinheit bestimmt die Leistung

Der Wert von 3000°C gilt speziell für hochreines Graphit. Tiegel geringerer Reinheit oder solche aus anderen Kohlenstoffformen können Verunreinigungen enthalten, die bei viel niedrigeren Temperaturen schmelzen oder reagieren, wodurch die strukturelle Integrität des Tiegels beeinträchtigt wird.

Risiko eines Thermoschocks

Obwohl Graphit sehr hitzebeständig ist, kann es anfällig für Thermoschock sein. Ein zu schnelles Erhitzen oder Abkühlen des Tiegels kann innere Spannungen erzeugen, die zu Rissen oder einem vollständigen Versagen führen. Ein kontrollierter Aufheiz- und Abkühlzyklus ist entscheidend für die Langlebigkeit.

Reaktivität mit geschmolzenen Materialien

Obwohl Kohlenstoff im Allgemeinen nicht reaktiv ist, kann er mit bestimmten geschmolzenen Materialien reagieren. Zum Beispiel kann er bei sehr hohen Temperaturen Carbide mit Metallen wie Eisen oder Titan bilden, was sowohl den Tiegel als auch die Reinheit des Endprodukts beeinflussen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Betriebsparameter hängt vollständig von Ihrem spezifischen Ziel und Ihrer Ausrüstung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximal möglichen Temperaturen zu erreichen: Sie müssen einen hochreinen Graphittiegel in einem Vakuum- oder Inertgasofen verwenden.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Schmelzen an der Luft liegt: Sie müssen eine viel niedrigere effektive Temperaturgrenze akzeptieren und den allmählichen Verbrauch des Tiegels durch Oxidation berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Sie müssen die Kompatibilität Ihres geschmolzenen Materials mit Kohlenstoff überprüfen, um die Bildung unerwünschter Carbide zu vermeiden.

Letztendlich ist das Verständnis, dass die Umgebung des Tiegels genauso wichtig ist wie der Tiegel selbst, der Schlüssel zu erfolgreicher Hochtemperaturarbeit.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die maximale Temperatur |

|---|---|

| Atmosphäre (Luft vs. Inertgas) | Luft: Oxidiert ab 450°C. Inertgas/Vakuum: Ermöglicht bis zu 3000°C. |

| Graphitreinheit | Hochreines Graphit ist entscheidend für extreme Temperaturstabilität. |

| Materialreaktivität | Bestimmte geschmolzene Metalle (z.B. Eisen) können mit Kohlenstoff reagieren, was die effektive Temperatur senkt. |

| Thermoschock | Schnelle Temperaturänderungen können Risse verursachen und die praktische Nutzung einschränken. |

Bereit, den perfekten Tiegel für Ihre Hochtemperaturanwendung auszuwählen?

Die richtige Laborausrüstung ist entscheidend für präzise und zuverlässige Ergebnisse. KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, einschließlich einer Reihe von Tiegeln, die für spezifische thermische und atmosphärische Bedingungen entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen. Wir helfen Ihnen, die richtige Lösung zu wählen, um die Effizienz Ihres Labors zu steigern, die Materialreinheit zu gewährleisten und Ihre Temperaturziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Eigenschaften hat Graphit bei hohen Temperaturen? Entdecken Sie seine Stärke und Stabilität bei extremer Hitze

- Was ist der thermische Koeffizient von Graphit? Entdecken Sie seine einzigartige thermische Stabilität

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Ist der Schmelzpunkt von Graphit hoch oder niedrig? Entdecken Sie seine extreme thermische Beständigkeit