Im Kern ist ein Keramikfaser-Modul ein vorgefertigter, modularer Block aus Hochtemperatur-Isoliermaterial. Er wird aus komprimierter Keramikfaserdecke hergestellt und verfügt über ein eingebautes Verankerungssystem, das speziell für die Auskleidung des Inneren von Industrieöfen, Brennöfen und anderen thermischen Verarbeitungsanlagen entwickelt wurde.

Die entscheidende Erkenntnis ist, dass ein Keramikfaser-Modul nicht nur ein Isoliermaterial ist; es ist ein konstruiertes Auskleidungssystem. Sein Hauptwert liegt darin, einen langsamen, arbeitsintensiven Installationsprozess in einen schnellen, effizienten und vorhersagbaren Prozess zu verwandeln.

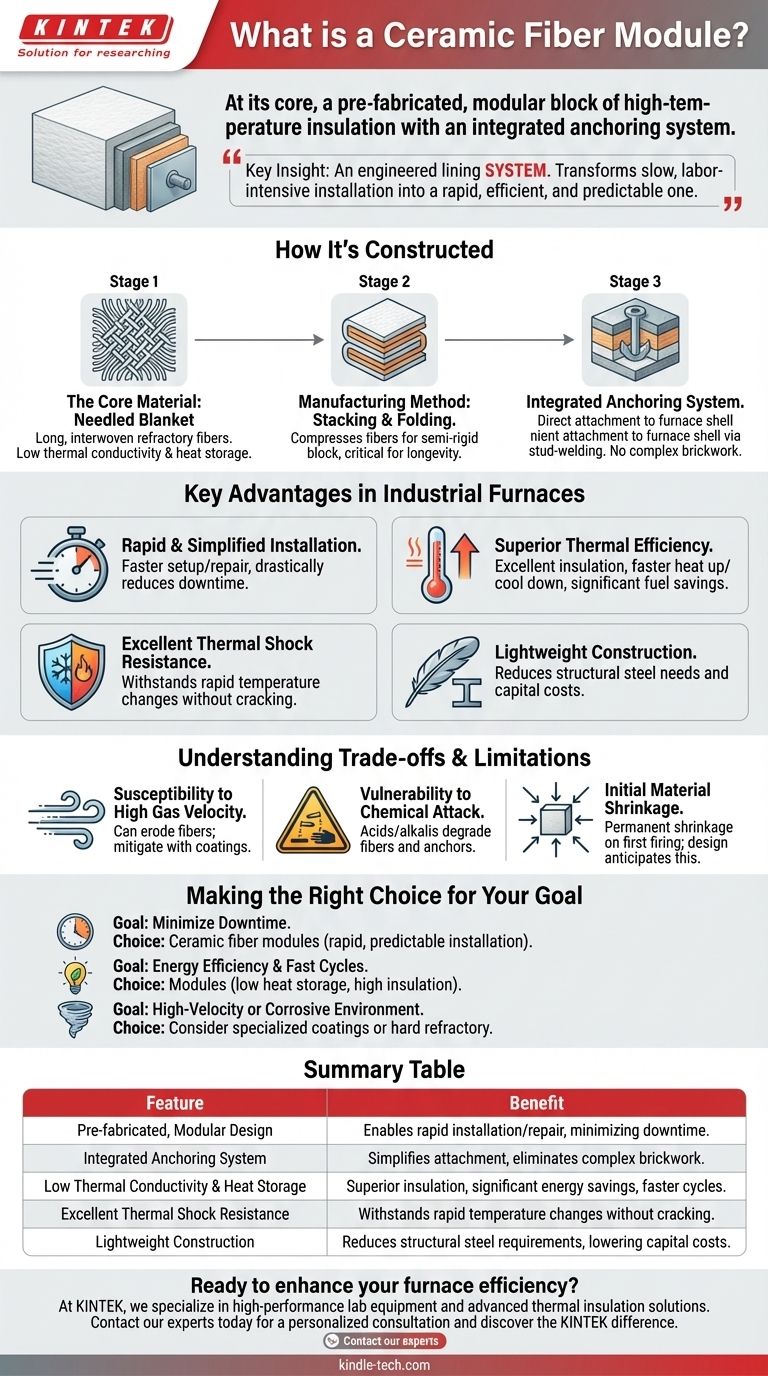

Wie ein Keramikfaser-Modul aufgebaut ist

Um die Funktion des Moduls zu verstehen, ist es wichtig, seine Komponenten zu kennen. Jedes Teil ist so konzipiert, dass es zusammenwirkt, um eine robuste, thermisch effiziente Ofenauskleidung zu gewährleisten.

Das Kernmaterial: Nadelfilzdecke

Die Grundlage jedes Moduls ist die Keramikfaserdecke. Dieses Material besteht aus langen, miteinander verwobenen feuerfesten Fasern, die miteinander vernadelt werden, um eine starke, leichte und hochisolierende Matte zu bilden.

Diese Decke weist eine sehr geringe Wärmeleitfähigkeit und eine geringe Wärmespeicherung auf, was sie zu einem außergewöhnlichen Isolator für Hochtemperaturanwendungen macht.

Das Herstellungsverfahren: Stapeln und Falten

Um die Blockform des Moduls zu erzeugen, werden lange Streifen dieser Decke entweder auf ihren Kanten gestapelt oder in einem Akkordeon-ähnlichen Muster gefaltet.

Dieser Prozess komprimiert die Fasern und erzeugt einen halbfesten Block, der dem Auseinanderziehen widersteht. Diese Kompression ist entscheidend für die Langlebigkeit und Leistung des Moduls nach der Installation.

Das integrierte Verankerungssystem

Dies ist das, was die Komponente wirklich als Modul definiert. Während der Herstellung wird ein Anker aus Metall oder Keramik in die komprimierten Deckenschichten eingebettet.

Dieser integrierte Anker ermöglicht die direkte und schnelle Befestigung des Moduls an der Stahlhülle des Ofens, typischerweise durch einen einfachen Bolzenschweißprozess. Dadurch entfällt die Notwendigkeit komplexer Mauerwerksarbeiten oder des Gießens von gießbaren Feuerfestmaterialien.

Die wichtigsten Vorteile in Industrieöfen

Der Wechsel von traditionellen Feuerfestmaterialien (wie Ziegel oder Gießmassen) zu Keramikfaser-Modulen wird durch erhebliche Betriebs- und Effizienzsteigerungen vorangetrieben.

Schnelle und vereinfachte Installation

Die vorgefertigte und modulare Bauweise ermöglicht eine außergewöhnlich schnelle Installation und Reparatur. Eine komplette Ofenauskleidung kann oft in einem Bruchteil der Zeit installiert werden, die für herkömmliche Methoden erforderlich ist, wodurch kostspielige Ausfallzeiten drastisch reduziert werden.

Überlegene thermische Effizienz

Module bieten eine ausgezeichnete Isolierung, die mehr Wärme im Ofen hält, um produktive Arbeit zu leisten. Ihre geringe Wärmespeicherung bedeutet, dass sich der Ofen schneller aufheizt und abkühlt, was schnellere Zykluszeiten und erhebliche Kraftstoffeinsparungen ermöglicht.

Ausgezeichnete Thermoschockbeständigkeit

Da die Auskleidung aus widerstandsfähigen Fasern und nicht aus einem festen, starren Material besteht, kann sie sich ausdehnen und zusammenziehen, ohne zu reißen. Dies macht sie hochbeständig gegen Schäden, die durch schnelle Temperaturänderungen verursacht werden.

Leichte Bauweise

Keramikfaser ist erheblich leichter als Ziegel- oder Gießfeuerfestmaterialien. Dies reduziert die Anforderungen an die tragenden Stahlkonstruktionen der Ofenhülle und senkt die Gesamtkapitalkosten.

Verständnis der Kompromisse und Einschränkungen

Obwohl Keramikfaser-Module sehr effektiv sind, sind sie nicht die Lösung für jede Anwendung. Objektivität erfordert die Anerkennung ihrer Betriebsgrenzen.

Anfälligkeit für hohe Gasgeschwindigkeiten

In Umgebungen mit sehr schnell strömenden heißen Gasen kann der Strom die weichen Fasern im Laufe der Zeit physisch erodieren. Dies kann durch Oberflächenbeschichtungen gemildert werden, bleibt jedoch eine wichtige Überlegung.

Anfälligkeit für chemische Angriffe

Bestimmte korrosive Atmosphären, insbesondere solche, die Säuren oder Laugen enthalten, können die Keramikfasern und die metallischen Ankerkomponenten zersetzen, was zu einem vorzeitigen Ausfall führt.

Anfängliches Materialschrumpfen

Beim ersten Aufheizen auf Betriebstemperatur erfährt Keramikfaser ein gewisses Maß an permanenter Schrumpfung. Das Moduldesign berücksichtigt dies, indem sich die komprimierten Falten ausdehnen, um die Lücken zu füllen, aber es ist eine physikalische Eigenschaft des Materials.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Auskleidung ist eine Frage der Übereinstimmung der Materialstärken mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten für Installation oder Reparatur liegt: Keramikfaser-Module sind aufgrund ihres schnellen, vorhersehbaren Installationssystems die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und schnellen Zykluszeiten liegt: Die geringe Wärmespeicherung und der hohe Isolationswert von Modulen bieten einen deutlichen Vorteil gegenüber dichten Feuerfestmaterialien.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer Umgebung mit hoher Geschwindigkeit oder korrosiver Umgebung liegt: Sie müssen spezielle Oberflächenbeschichtungen für Module sorgfältig prüfen oder bewerten, ob eine harte feuerfeste Auskleidung besser geeignet ist.

Indem Sie sie als konstruiertes System verstehen, können Sie Keramikfaser-Module effektiv nutzen, um die Ofeneffizienz zu steigern und Ausfallzeiten zu reduzieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vorgefertigtes, modulares Design | Ermöglicht schnelle Installation und Reparatur und minimiert Ausfallzeiten. |

| Integriertes Verankerungssystem | Vereinfacht die Befestigung an der Ofenhülle und macht komplexe Mauerwerksarbeiten überflüssig. |

| Geringe Wärmeleitfähigkeit & Wärmespeicherung | Bietet überlegene Isolierung, was zu erheblichen Energieeinsparungen und schnelleren Zykluszeiten führt. |

| Ausgezeichnete Thermoschockbeständigkeit | Hält schnellen Temperaturwechseln stand, ohne zu reißen. |

| Leichte Bauweise | Reduziert die Anforderungen an die Stahlkonstruktion des Ofens und senkt die Kapitalkosten. |

Bereit, die Effizienz Ihres Ofens zu steigern und Ausfallzeiten zu reduzieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher thermischer Isolationslösungen. Unsere Expertise kann Ihnen helfen, das ideale Keramikfaser-Modulsystem für Ihre spezifische Industrieofen- oder Brennofenanwendung auszuwählen und so maximale Energieeinsparungen und Betriebssicherheit zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie den Unterschied, den KINTEK in der thermischen Verarbeitung macht.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Kundenspezifische Bornitrid (BN) Keramikteile

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wofür wird Keramikisolierung verwendet? Meistern Sie Hochtemperaturlösungen für industrielle Effizienz

- Was ist die maximale Temperatur für Keramiken? Finden Sie das richtige Material für Ihre Hochtemperaturanwendung

- Welche Rolle spielt Zirkonoxid-Faserfilz bei der Si2N2O-Synthese? Gewährleistung von thermischer Effizienz und elektrischer Sicherheit

- Warum sind Platinelektrodendrähte in oxidierten Zirkoniumdioxidspulen gewickelt? Gewährleistung der Signalintegrität in Hochtemperatursystemen

- Was sind die Nachteile von Keramikfaser? Erläuterung der wichtigsten Handhabungs- und Haltbarkeitsrisiken