Beim Magnetron-Sputtern ist die mittlere freie Weglänge keine feste Größe, sondern ein kritischer Betriebsparameter, der bewusst lang gewählt wird, typischerweise in der Größenordnung von mehreren Zentimetern. Dies wird durch den Betrieb bei sehr niedrigen Drücken (um 0,1 Pa) erreicht. Der gesamte Zweck des Magnetfeldes in einem Magnetron besteht darin, das Plasma effizient genug zu machen, um bei diesen niedrigen Drücken aufrechterhalten zu werden, was wiederum die mittlere freie Weglänge für gesputterte Atome maximiert.

Das Kernprinzip des Magnetron-Sputterns ist die Schaffung einer Niederdruckumgebung, die zu einer langen mittleren freien Weglänge führt. Dies ermöglicht es gesputterten Atomen, mit minimalem Energieverlust durch Gaskollisionen vom Target zum Substrat zu gelangen, was die direkte Ursache für die hochwertigen, dichten und reinen Schichten ist, für die die Technik bekannt ist.

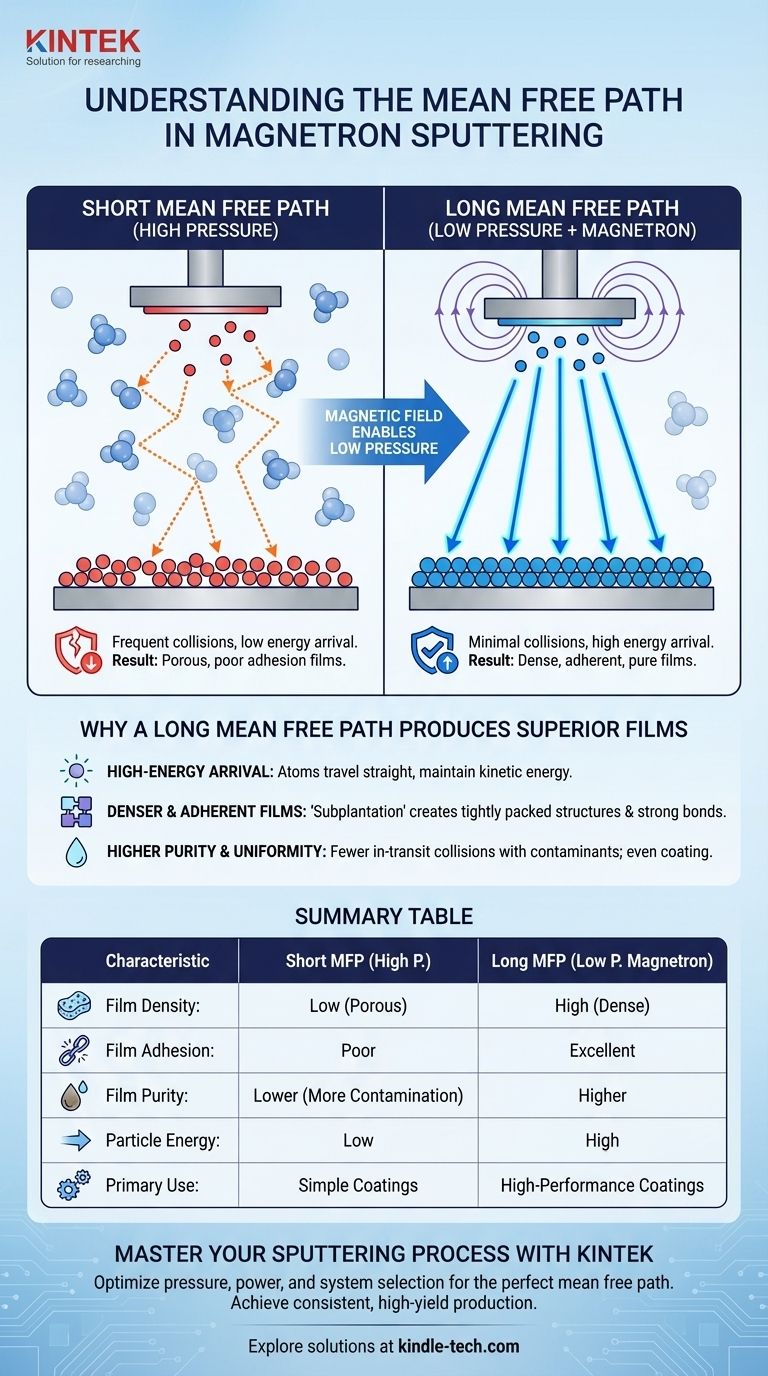

Die Rolle der mittleren freien Weglänge beim Sputtern

Um zu verstehen, warum Magnetron-Sputtern so effektiv ist, müssen wir zunächst das Konzept der mittleren freien Weglänge und ihren Einfluss auf den Beschichtungsprozess verstehen.

Definition der mittleren freien Weglänge

Die mittlere freie Weglänge (MFW) ist der durchschnittliche Weg, den ein Partikel – in diesem Fall ein gesputtertes Atom oder ein Ion – zurücklegt, bevor es mit einem anderen Partikel kollidiert.

Dieser Abstand ist umgekehrt proportional zum Druck in der Vakuumkammer. Hoher Druck bedeutet, dass mehr Gasatome vorhanden sind, was zu einer sehr kurzen mittleren freien Weglänge führt. Umgekehrt bedeutet niedriger Druck weniger Gasatome, was zu einer langen mittleren freien Weglänge führt.

Das Problem einer kurzen mittleren freien Weglänge

Bei älteren, einfacheren Sputtertechniken, die höhere Drücke erforderten, war die mittlere freie Weglänge kurz. Gesputterte Atome verließen das Targetmaterial, kollidierten aber schnell mit Atomen des Argon-Hintergrundgases.

Jede Kollision führte dazu, dass das gesputterte Atom kinetische Energie verlor und seine Richtung änderte. Als es das Substrat erreichte, war es ein energiearmes Partikel, das sanft auf der Oberfläche landete und Schichten erzeugte, die oft porös waren und eine schlechte Haftung aufwiesen.

Die Magnetron-Lösung für eine lange mittlere freie Weglänge

Das Magnetron-Sputtern führt ein starkes Magnetfeld in der Nähe des Targetmaterials ein. Dieses Feld fängt Elektronen ein, zwingt sie auf eine Spiralbahn und erhöht drastisch ihre Wahrscheinlichkeit, mit Argon-Gasatomen zu kollidieren und diese zu ionisieren.

Diese verbesserte Ionisationseffizienz ermöglicht die Aufrechterhaltung eines stabilen Plasmas bei viel niedrigeren Drücken. Diese Niederdruckumgebung ist der Schlüssel, da sie direkt die lange mittlere freie Weglänge erzeugt, die für eine hochwertige Abscheidung erforderlich ist.

Wie eine lange mittlere freie Weglänge überlegene Schichten erzeugt

Die in der Fachliteratur beschriebenen Vorteile des Magnetron-Sputterns sind eine direkte Folge des Betriebs in diesem Regime der langen mittleren freien Weglänge.

Ankunft von Hochenergiepartikeln

Bei einer langen mittleren freien Weglänge bewegen sich gesputterte Atome vom Target zum Substrat in einer nahezu geraden Linie und erfahren nur wenige oder keine energieraubenden Kollisionen.

Sie erreichen das Substrat mit fast ihrer gesamten anfänglichen hohen kinetischen Energie. Dies ist ein grundlegender Unterschied zu Hochdruckprozessen.

Dichtere und besser haftende Schichten

Hochenergieatome landen nicht nur auf der Oberfläche; sie betten sich leicht ein, ein Prozess, der als Subplantation bezeichnet wird. Dieser Aufprall löst locker gebundene Atome und zwingt sie in eine dichter gepackte, dichte Schichtstruktur.

Dieser energetische Beschuss ist auch der Grund, warum magnetron-gesputterte Schichten eine extrem hohe Haftung auf dem Substrat aufweisen. Die Atome bilden effektiv eine starke, vermischte Bindung an der Grenzfläche.

Höhere Reinheit und Gleichmäßigkeit

Eine lange mittlere freie Weglänge bedeutet, dass gesputterte Atome weniger wahrscheinlich mit Restgasverunreinigungen in der Kammer kollidieren und reagieren. Dies führt zu Schichten mit sehr geringen Verunreinigungsgraden.

Darüber hinaus trägt die geradlinige Flugbahn der Hochenergieatome dazu bei, gleichmäßige und homogene Beschichtungen über große Flächen zu erzeugen, ein entscheidender Faktor für die industrielle Produktion.

Die Kompromisse verstehen

Während die Schaffung einer Umgebung mit langer mittlerer freier Weglänge sehr vorteilhaft ist, führt sie zu Komplexität. Der primäre Kompromiss ist die Ausrüstung selbst.

Erhöhte Systemkomplexität

Die Erzeugung dieses Niederdruck-, magnetisch eingeschlossenen Plasmas erfordert anspruchsvollere Hardware. Die Einbeziehung leistungsstarker Magnete und der Stromversorgungen zum Betrieb des Systems macht eine Magnetron-Anlage komplexer und kostspieliger als ein einfaches Hochdruck-Dioden-Sputtersystem.

Das Ziel bestimmt die Methode

Diese Komplexität ist ein notwendiger Kompromiss. Für Anwendungen, die hohe Leistung erfordern – wie dichte optische Beschichtungen, langlebige verschleißfeste Schichten oder hochreine elektronische Filme – ist die durch den Prozess der langen mittleren freien Weglänge verliehene Qualität nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Physik ermöglicht es Ihnen, Ihre gewünschten Filmeigenschaften mit den Prozessparametern zu verknüpfen. Die "mittlere freie Weglänge" ist Ihr konzeptionelles Werkzeug dafür.

- Wenn Ihr Hauptaugenmerk auf Filmdichte und Haftung liegt: Sie benötigen gesputterte Atome, die mit maximaler Energie ankommen, was die lange mittlere freie Weglänge erfordert, die durch einen Niederdruck-Magnetronprozess erzeugt wird.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit liegt: Sie müssen Kollisionen mit Verunreinigungen während des Transports minimieren, was ein weiterer direkter Vorteil der langen mittleren freien Weglänge ist.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Gleichmäßigkeit für den industriellen Maßstab liegt: Die hohen Abscheidungsraten und die Skalierbarkeit des Magnetron-Sputterns werden durch die Effizienz seines magnetisch eingeschlossenen Niederdruckplasmas ermöglicht.

Letztendlich ist das Magnetron ein Werkzeug, das speziell entwickelt wurde, um die mittlere freie Weglänge zu verlängern, da dies der grundlegende Mechanismus zur Herstellung überlegener Dünnschichten ist.

Zusammenfassungstabelle:

| Merkmal | Kurze mittlere freie Weglänge (Hoher Druck) | Lange mittlere freie Weglänge (Niedriger Druck, Magnetron) |

|---|---|---|

| Filmdichte | Niedrig (porös) | Hoch (dicht) |

| Filmhaftung | Schlecht | Ausgezeichnet |

| Filmreinheit | Niedriger (mehr Verunreinigungen) | Höher |

| Partikelenergie am Substrat | Niedrig (aufgrund von Kollisionen) | Hoch (direkte Flugbahn) |

| Primärer Anwendungsfall | Einfachere, weniger anspruchsvolle Beschichtungen | Hochleistungs-Optik-, Elektronik-, verschleißfeste Beschichtungen |

Bereit für überragende Dünnschichtergebnisse?

Die Prinzipien des Magnetron-Sputterns sind der Schlüssel zur Herstellung der hochwertigen, dichten und reinen Schichten, die Ihre Forschung und Entwicklung oder Produktion erfordert. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieses Prozesses erforderlich sind.

Unsere Expertise in Vakuum- und Beschichtungstechnologien kann Ihnen helfen:

- Das richtige Magnetron-Sputtersystem auszuwählen für Ihre spezifischen Material- und Anwendungsziele.

- Prozessparameter wie Druck und Leistung zu optimieren, um die mittlere freie Weglänge perfekt zu steuern.

- Eine konsistente, ertragreiche Produktion zuverlässiger Dünnschichten sicherzustellen.

Lassen Sie uns besprechen, wie wir den Erfolg Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Dreidimensionales elektromagnetisches Siebinstrument

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen