In der technischen Analyse ist ein Veraschungsofen ein Hochtemperaturofen, der für die kontrollierte und vollständige Verbrennung einer Probe konzipiert ist. Sein Hauptzweck ist es, alle organischen Stoffe zu verbrennen und nur den anorganischen, nicht brennbaren Rückstand – die „Asche“ – zur anschließenden Messung und Analyse zurückzulassen. Dieser Prozess ist eine grundlegende Technik zur Bestimmung der Materialzusammensetzung.

Ein Veraschungsofen dient nicht nur dem Verbrennen von Dingen; er ist ein Präzisionsinstrument zur Trennung des Organischen vom Anorganischen. Indem er eine Probe auf ihre grundlegenden mineralischen Bestandteile reduziert, ermöglicht er Wissenschaftlern und Ingenieuren, die tatsächliche Zusammensetzung eines Materials zu quantifizieren und zu identifizieren.

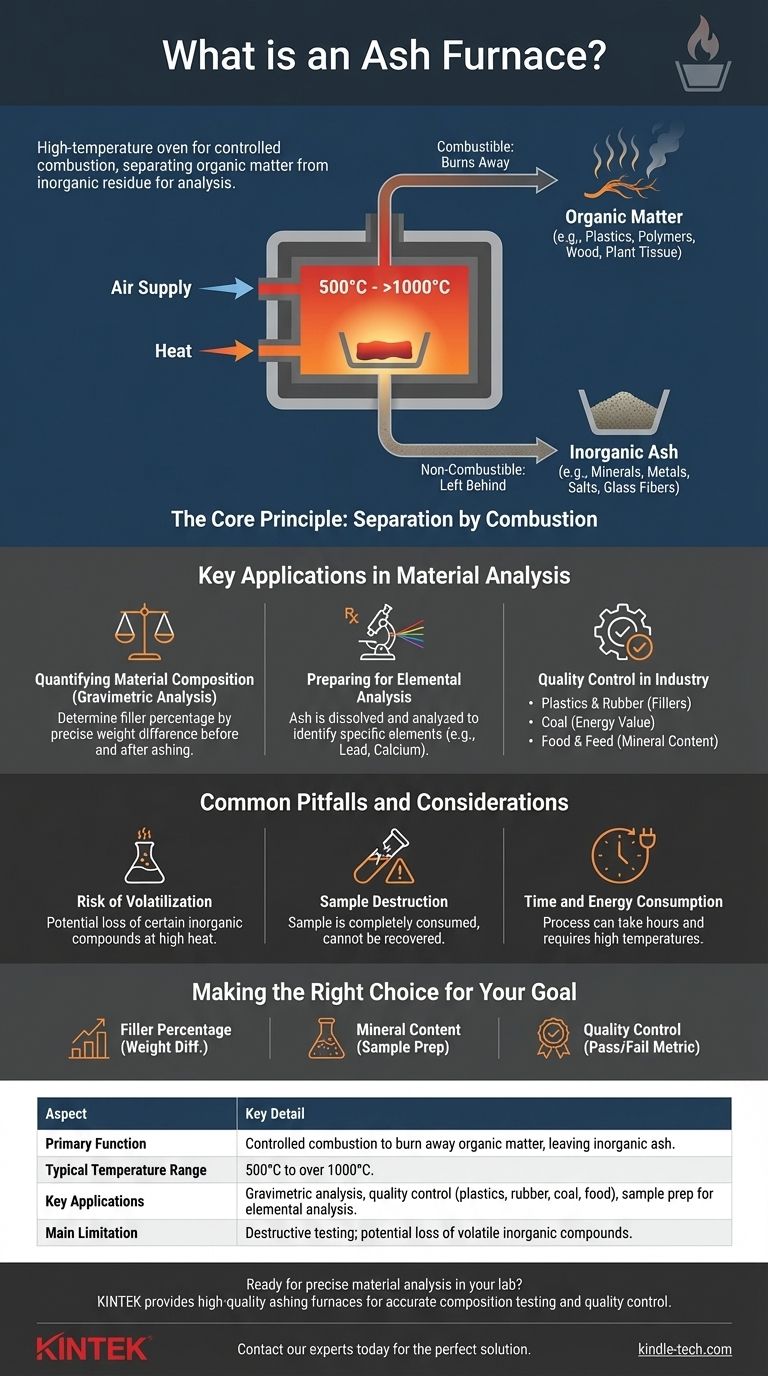

Das Kernprinzip: Trennung durch Verbrennung

Ein Veraschungsofen arbeitet nach einem einfachen, aber entscheidenden Prinzip: Er verwendet hohe Hitze und Sauerstoff, um systematisch einen Teil einer Probe (den brennbaren Anteil) zu entfernen, um den anderen (den nicht brennbaren Anteil) zu isolieren.

Was ist „Veraschung“?

Veraschung ist der Prozess der vollständigen Verbrennung. Eine Probe wird in den Ofen gelegt und in Anwesenheit von Luft auf Temperaturen von typischerweise 500 °C bis über 1000 °C erhitzt. Diese Umgebung bewirkt, dass alle organischen Verbindungen – solche auf Kohlenstoffbasis – oxidieren und als Gase wie Kohlendioxid verbrennen.

Die Rolle von hoher Temperatur und Luft

Die Kombination aus extremer Hitze und einer kontrollierten Luftzufuhr gewährleistet eine vollständige Verbrennung. Eine unzureichende Temperatur oder Sauerstoffzufuhr würde zu einer unvollständigen Verbrennung führen, wobei Kohle (Kohlenstoff) zurückbliebe und die Endergebnisse verfälscht würden. Der Ofen bietet die ideale Umgebung, damit diese chemische Reaktion vollständig abläuft.

Organische vs. Anorganische Komponenten

Der Schlüssel zum Verständnis der Veraschung liegt in der Unterscheidung zwischen dem, was brennt, und dem, was übrig bleibt.

- Organische Materie: Dazu gehören Kunststoffe, Polymere, Gummi, Holz, Pflanzengewebe und andere kohlenstoffbasierte Materialien. Diese Komponenten werden im Ofen vollständig verbraucht.

- Anorganische Materie: Dazu gehören Mineralien, Metalle, Salze, Glasfasern und andere Füllstoffe. Diese nicht brennbaren Materialien bleiben als Asche zurück.

Wichtige Anwendungen in der Materialanalyse

Die aus einem Veraschungstest gewonnenen Daten sind entscheidend für die Qualitätskontrolle, Forschung und Einhaltung gesetzlicher Vorschriften in vielen Branchen.

Quantifizierung der Materialzusammensetzung

Die häufigste Verwendung eines Veraschungsofens ist die gravimetrische Analyse – die Bestimmung der Zusammensetzung nach Gewicht. Durch präzises Wiegen einer Probe vor und nach der Veraschung kann der prozentuale Anteil an organischen und anorganischen Bestandteilen berechnet werden. Dies zeigt beispielsweise die Menge an mineralischem Füllstoff in einem Kunststoff- oder Kautschukgemisch.

Vorbereitung für die Elementaranalyse

Die Veraschung ist oft der erste Schritt in einem komplexeren Analyseablauf. Die resultierende Asche, frei von organischen Störungen, kann gelöst und mit Techniken wie der Spektroskopie analysiert werden, um die spezifischen Elemente (z. B. Blei, Kalzium, Eisen) zu identifizieren, die in der ursprünglichen Probe vorhanden sind. Dies ist in der Lebensmittelanalyse üblich, um den Mineralstoffgehalt zu bestimmen.

Qualitätskontrolle in der Industrie

Industrien verlassen sich auf die Veraschung, um sicherzustellen, dass ihre Produkte strenge Spezifikationen erfüllen.

- Kunststoffe & Gummi: Zur Überprüfung des Anteils von Verstärkungsfüllstoffen wie Glas oder Talkum.

- Kohle: Zur Bestimmung des Aschegehalts, der ein wichtiger Indikator für ihre Qualität und ihren Energiewert ist.

- Lebensmittel & Futtermittel: Zur Messung des gesamten Mineralstoffgehalts, einer wichtigen Nährwertmetrik.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist der Veraschungsprozess nicht ohne Einschränkungen. Das Bewusstsein dafür ist entscheidend für die Erzeugung genauer Daten.

Risiko der Verflüchtigung

Der Hauptnachteil ist der potenzielle Verlust bestimmter anorganischer Verbindungen. Einige Metallsalze oder Oxide können bei den hohen Temperaturen, die zur Veraschung verwendet werden, verdampfen oder sich zersetzen. Dies führt zu einer Unterschätzung des tatsächlichen Aschegehalts und erfordert eine sorgfältige Methodenentwicklung für empfindliche Materialien.

Probenzerstörung

Die Veraschung ist eine Form der zerstörenden Prüfung. Die Originalprobe wird dabei vollständig verbraucht und kann nicht zurückgewonnen werden. Dies muss bei der Arbeit mit begrenzten oder wertvollen Proben berücksichtigt werden.

Zeit- und Energieverbrauch

Der Prozess des Erhitzens, Haltens bei hoher Temperatur und Abkühlens kann mehrere Stunden dauern. Dies, kombiniert mit den erforderlichen hohen Temperaturen, macht die Veraschung zu einer relativ energieintensiven Analysemethode.

Die richtige Wahl für Ihr Ziel treffen

Der Zweck eines Veraschungstests beeinflusst direkt, wie Sie seine Ergebnisse interpretieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des Füllstoffanteils liegt: Die kritischen Datenpunkte sind die präzisen Anfangs- und Endgewichte, da die Differenz der Schlüssel zur Berechnung Ihres Prozentsatzes ist.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung des Mineralstoffgehalts liegt: Betrachten Sie den Veraschungsprozess als einen Schritt der Probenvorbereitung. Die resultierende Asche ist Ihr eigentliches Ausgangsmaterial für die weitere Elementaranalyse.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt: Der absolute Aschewert ist Ihre Bestanden/Nicht bestanden-Metrik, die Sie mit einer etablierten Produktspezifikation oder einem bekannten Standard vergleichen.

Letztendlich dient der Veraschungsofen dazu, Ihre Sicht zu klären, indem er organische Komplexität entfernt und das anorganische Rückgrat eines Materials offenbart.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Primäre Funktion | Kontrollierte Verbrennung zur Entfernung organischer Materie, wobei anorganische Asche zurückbleibt. |

| Typischer Temperaturbereich | 500 °C bis über 1000 °C. |

| Wichtige Anwendungen | Gravimetrische Analyse, Qualitätskontrolle (Kunststoffe, Gummi, Kohle, Lebensmittel), Probenvorbereitung für die Elementaranalyse. |

| Hauptbeschränkung | Zerstörende Prüfung; potenzieller Verlust flüchtiger anorganischer Verbindungen. |

Bereit für präzise Materialanalysen in Ihrem Labor?

Ein Veraschungsofen ist ein Eckpfeiler genauer Zusammensetzungstests. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich zuverlässiger Veraschungsöfen, um den strengen Anforderungen von Qualitätskontroll- und Forschungslaboren gerecht zu werden.

Wir bieten Ihnen die Werkzeuge, um:

- Füllstoffanteile in Kunststoffen und Gummi genau zu bestimmen.

- Wesentliche Qualitätskontrollen bei Kohle- und Lebensmittelprodukten durchzuführen.

- Makellose Proben für nachfolgende Elementaranalysen vorzubereiten.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Veraschungslösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Wesentliche Sicherheitsprotokolle für Ihr Labor

- Warum wird Keramik bei der Herstellung von Öfen verwendet? Erzielen Sie überlegene Hitzebeständigkeit und Effizienz

- Welche Materialien werden in einem Muffelofen verwendet? Ein Leitfaden für langlebige Konstruktion & optimale Leistung

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse