Im Kern ist die physikalische Gasphasenabscheidung (PVD) eine Methode zur Herstellung von Hochleistungs-Dünnschichten. Der Mechanismus besteht darin, ein festes Ausgangsmaterial (ein „Target“) in ein Hochvakuum zu bringen, Energie zuzuführen, um dessen Oberflächenatome zu verdampfen, und diesen Dampf auf ein Bauteil (das „Substrat“) gelangen und kondensieren zu lassen, wodurch Schicht für Schicht eine neue Oberfläche aufgebaut wird.

Das zentrale Prinzip der PVD ist der physikalische Materialtransfer, keine chemische Reaktion. Stellen Sie es sich wie Wasserdampf aus einem kochenden Kessel vor, der auf einem kalten Spiegel kondensiert – der Prozess bewegt das Material lediglich von einem Ort zum anderen in einem anderen Zustand, alles in einer kontrollierten Vakuumumgebung.

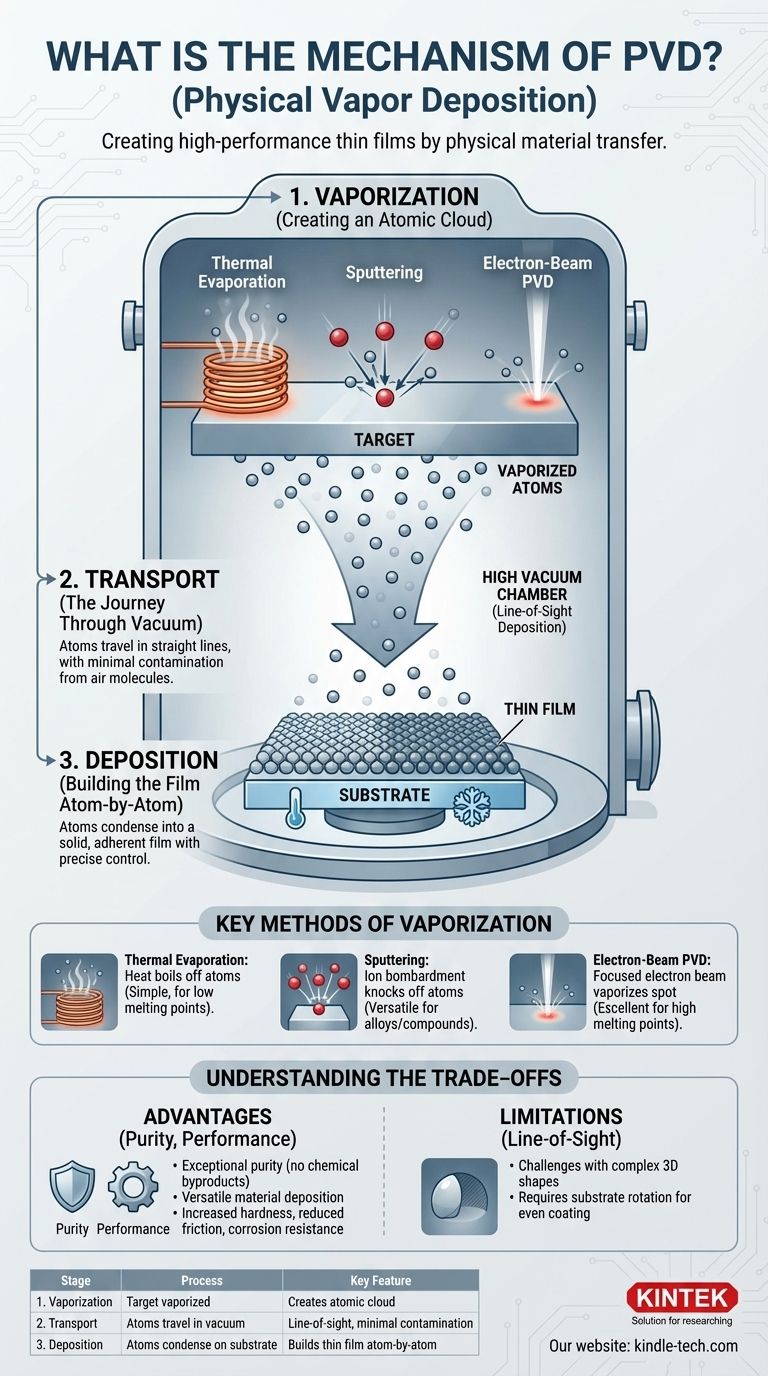

Die drei grundlegenden Stufen der PVD

Der gesamte PVD-Prozess, unabhängig von der verwendeten spezifischen Technik, kann in drei verschiedene Stufen unterteilt werden. Das Verständnis dieser Abfolge ist entscheidend, um zu verstehen, wie PVD funktioniert.

Stufe 1: Verdampfung (Erzeugung einer Atomwolke)

Der Prozess beginnt mit einem festen Block oder Stück des gewünschten Beschichtungsmaterials, bekannt als Target. Dieses Target wird in einer Vakuumkammer einer energiereichen Quelle ausgesetzt.

Diese Energie „kocht“ oder schleudert effektiv Atome von der Oberfläche des Targets, wodurch das feste Material direkt in einen gasförmigen Dampf umgewandelt wird. Die spezifische Methode der Verdampfung ist das, was die verschiedenen Arten von PVD unterscheidet.

Stufe 2: Transport (Die Reise durch das Vakuum)

Sobald Atome vom Target freigesetzt sind, bewegen sie sich durch die Kammer. Diese Reise findet in einem Hochvakuum (sehr niedriger Druck) statt, was aus zwei Gründen entscheidend ist.

Erstens stellt das Vakuum sicher, dass es nur minimale Luft- oder Gasmoleküle gibt, mit denen die verdampften Atome kollidieren könnten, wodurch eine Kontamination verhindert wird. Zweitens ermöglicht es den Atomen, sich geradlinig von der Quelle zum Substrat zu bewegen, eine Eigenschaft, die als Sichtlinienabscheidung bekannt ist.

Stufe 3: Abscheidung (Aufbau der Schicht Atom für Atom)

Die verdampften Atome erreichen schließlich das Substrat, das oft kühler ist. Beim Kontakt kondensieren sie zurück in einen festen Zustand und bilden eine dünne, hochhaftende Schicht.

Diese Schicht baut sich Atom für Atom auf, was eine außergewöhnliche Kontrolle über Dicke, Struktur und Reinheit ermöglicht. Da keine chemischen Reaktionen stattfinden, besteht die abgeschiedene Schicht aus demselben Material wie das ursprüngliche Target.

Schlüsselmethoden der Verdampfung bei PVD

Während die Transport- und Abscheidungsstufen ähnlich sind, definiert die Verdampfungsmethode die spezifische PVD-Technik und ihre idealen Anwendungen.

Thermische Verdampfung

Dies ist die einfachste Methode. Das Targetmaterial wird durch elektrischen Widerstand erhitzt, bis seine Atome „abkochen“ und einen Dampf erzeugen, ähnlich wie kochendes Wasser Dampf erzeugt. Es ist für Materialien mit relativ niedrigen Schmelzpunkten geeignet.

Sputtern

Bei diesem Prozess wird das Target mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert. Diese Ionen wirken wie mikroskopische Billardkugeln, die Atome vom Targetmaterial abschlagen. Sputtern ist sehr vielseitig und kann für eine breite Palette von Materialien, einschließlich Legierungen und Verbindungen, verwendet werden.

Elektronenstrahl-PVD (E-Beam PVD)

Hier wird ein hochenergetischer Elektronenstrahl magnetisch geführt, um auf das Targetmaterial zu treffen. Die intensive, fokussierte Energie bewirkt, dass ein lokaler Punkt auf dem Target verdampft. Diese Technik eignet sich hervorragend für Materialien mit sehr hohen Schmelzpunkten, die thermisch schwer zu verdampfen sind.

Die Kompromisse verstehen

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre Vorteile und Einschränkungen zu verstehen, um sie richtig anzuwenden.

Vorteil: Reinheit und Vielseitigkeit

Die Vakuumumgebung gewährleistet eine außergewöhnlich reine Beschichtung, frei von den Nebenprodukten chemischer Reaktionen. PVD kann nahezu jedes Metall, jede Legierung oder keramische Verbindung abscheiden, was es extrem vielseitig macht.

Vorteil: Leistungssteigerung

PVD-Beschichtungen werden häufig verwendet, um die Oberflächeneigenschaften eines Bauteils zu verbessern. Häufige Vorteile sind eine deutlich erhöhte Härte, reduzierte Reibung und verbesserte Oxidations- und Korrosionsbeständigkeit.

Einschränkung: Sichtlinienabscheidung

Da Atome sich geradlinig bewegen, werden Oberflächen, die sich nicht in direkter Sichtlinie zur Quelle befinden, nicht beschichtet. Dies erschwert eine gleichmäßige Beschichtung komplexer 3D-Formen. Um diesen Effekt zu mildern, sind oft Vorrichtungen erforderlich, die das Substrat während der Abscheidung drehen.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob PVD der richtige Ansatz ist, berücksichtigen Sie Ihr primäres Ziel für die Beschichtung.

- Wenn Ihr Hauptaugenmerk auf hochreinen, ultradünnen Schichten liegt: PVD ist aufgrund der sauberen Vakuumumgebung und der Kontrolle auf atomarer Ebene über die Dicke eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Beachten Sie die Sichtlinienbeschränkung von PVD und stellen Sie sicher, dass Ihr Prozess eine Substratrotation beinhaltet, oder ziehen Sie eine Alternative wie die chemische Gasphasenabscheidung (CVD) in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Härte und Verschleißfestigkeit von Werkzeugen liegt: PVD ist ein führender Industriestandard für die Anwendung harter Beschichtungen wie Titannitrid (TiN) und eine ausgezeichnete Wahl.

Letztendlich bietet PVD einen präzisen und leistungsstarken Mechanismus zur Oberflächengestaltung eines Materials auf atomarer Ebene.

Zusammenfassungstabelle:

| Stufe | Prozess | Hauptmerkmal |

|---|---|---|

| 1. Verdampfung | Targetmaterial wird verdampft | Erzeugt Atomwolke des Beschichtungsmaterials |

| 2. Transport | Atome bewegen sich durch Vakuum | Sichtlinienabscheidung, minimale Kontamination |

| 3. Abscheidung | Atome kondensieren auf dem Substrat | Baut Dünnschicht Atom für Atom auf |

Bereit, Ihre Materialien mit präzisen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unsere Expertise in der PVD-Technologie kann Ihnen helfen, überlegene Oberflächeneigenschaften wie erhöhte Härte, reduzierte Reibung und verbesserte Korrosionsbeständigkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur