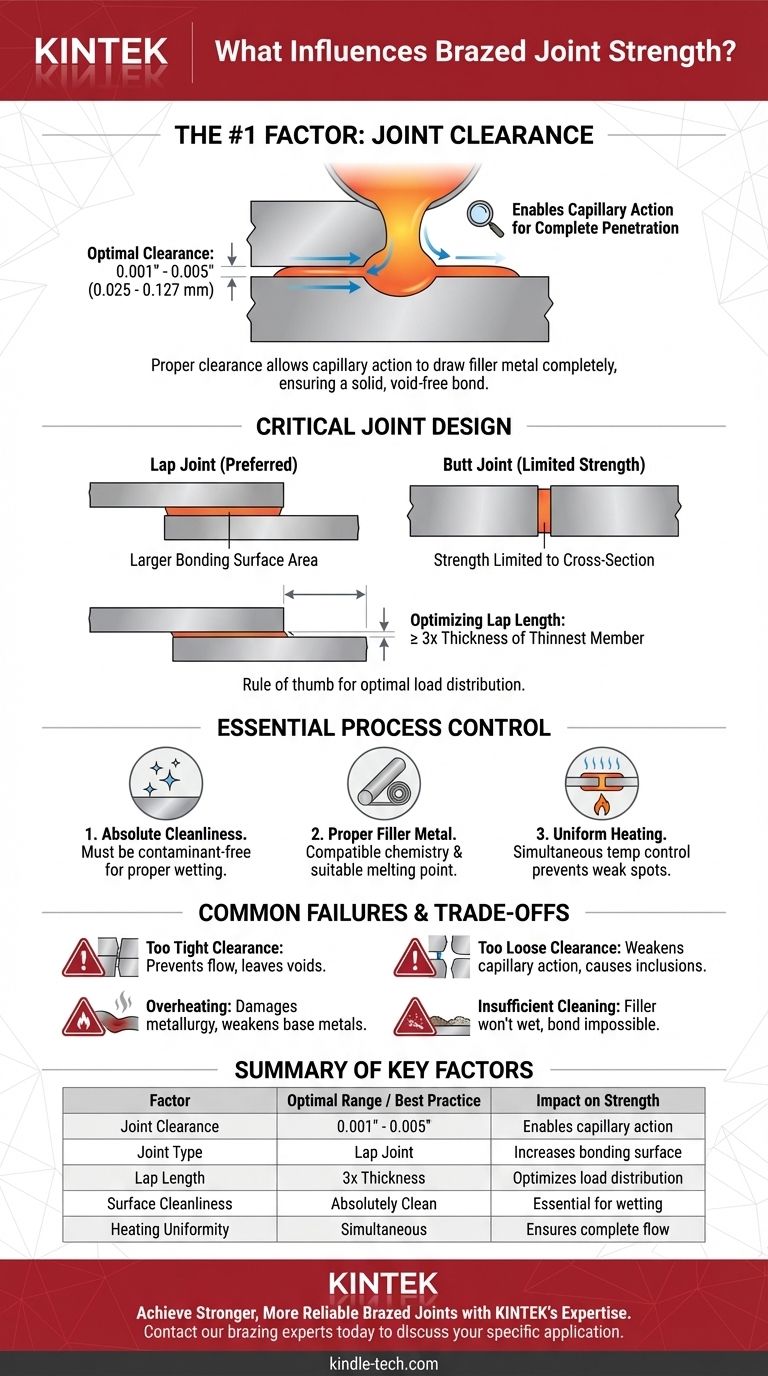

Obwohl mehrere Faktoren entscheidend sind, ist der wichtigste Designfaktor, der die Festigkeit einer gelöteten Verbindung beeinflusst, der Fugenabstand. Dies ist der physische Spalt zwischen den beiden zu verbindenden Grundmaterialien. Ein korrekter Abstand ermöglicht es der Kapillarwirkung, das geschmolzene Lot vollständig in die Fuge zu ziehen und so nach dem Abkühlen eine feste, porenfreie Verbindung zu gewährleisten.

Eine starke Lötverbindung zu erzielen, bedeutet nicht, eine Variable zu perfektionieren, sondern ein System voneinander abhängiger Faktoren zu kontrollieren. Der Fugenabstand ist die Grundlage, aber ohne makellose Sauberkeit und korrekte Erwärmung führt selbst ein perfekter Spalt zu einer fehlerhaften Verbindung.

Die entscheidende Rolle des Fugenentwurfs

Die Festigkeit einer gelöteten Baugruppe wird bereits vor dem Anzünden des Brenners bestimmt. Das mechanische Design der Fuge selbst setzt die Obergrenze ihrer potenziellen Leistung.

Fugenabstand: Die Grundlage der Festigkeit

Der Fugenabstand steuert direkt die Wirksamkeit der Kapillarwirkung. Diese Kraft ist dafür verantwortlich, das flüssige Lot in den Spalt zu ziehen, selbst gegen die Schwerkraft.

Ein optimaler Abstand, typischerweise zwischen 0,001" und 0,005" (0,025 mm bis 0,127 mm), stellt sicher, dass das Lot den Hohlraum vollständig füllen und eine starke metallurgische Verbindung mit beiden Oberflächen herstellen kann.

Überlappungsfugen vs. Stoßfugen

Für Anwendungen, die maximale Festigkeit erfordern, wird eine Überlappungsfuge einer Stoßfuge dringend vorgezogen. Die Festigkeit einer Stoßfuge ist auf die Querschnittsfläche des dünnsten Teils begrenzt.

Eine Überlappungsfuge hingegen schafft eine viel größere Verbindungsfläche. Dies ermöglicht eine effektivere Lastverteilung und stellt sicher, dass die fertige Verbindung stärker ist als die Grundmetalle selbst.

Optimierung der Überlappungslänge

Für eine Überlappungsfuge gilt als Faustregel, dass die Überlappungslänge mindestens das Dreifache der Dicke des dünnsten zu verbindenden Teils betragen sollte.

Eine Verlängerung der Überlappungslänge über diesen Punkt hinaus führt zu abnehmenden Erträgen und kann Stress und Kosten erhöhen, ohne einen signifikanten Gewinn an nutzbarer Festigkeit zu erzielen.

Wesentliche Faktoren der Prozesskontrolle

Ein perfektes Design wird scheitern, wenn der Lötprozess selbst nicht akribisch kontrolliert wird. Jeder der folgenden Schritte ist entscheidend, um die vorgesehene Festigkeit der Verbindung zu erreichen.

Das Prinzip der Sauberkeit

Die Oberflächen der Grundmetalle müssen absolut sauber sein. Jegliche Verunreinigungen – wie Öle, Fette oder Oxide – verhindern, dass das Lot die Oberflächen "benetzt".

Wenn das Lot das Material nicht benetzen kann, kann es keine metallurgische Verbindung eingehen. Dies ist eine häufige und unmittelbare Ursache für Verbindungsfehler.

Richtige Auswahl des Lotes

Die Wahl des Lotes ist entscheidend. Es muss chemisch mit den Grundmetallen kompatibel und für die vorgesehenen Betriebsbedingungen (z. B. Temperatur, korrosive Umgebung) geeignet sein.

Der Schmelzpunkt des Lotes muss außerdem niedriger sein als der der Grundmetalle, und seine Fließeigenschaften müssen zum Fugenentwurf passen.

Gleichmäßiges Erhitzen und Temperaturkontrolle

Ziel ist es, beide Komponenten der Baugruppe gleichmäßig und gleichzeitig auf die Löttemperatur zu bringen.

Wenn ein Teil heißer ist als der andere, fließt das Lot nur zur heißeren Seite, was zu einer unvollständigen und schwachen Verbindung führt. Die Temperatur muss hoch genug sein, um das Lot zu schmelzen, aber niedrig genug, um die Grundmetalle nicht zu beschädigen.

Verständnis der Kompromisse und häufigen Fehler

Das Erzielen einer erfolgreichen Lötung erfordert das Navigieren in einem engen Fenster idealer Bedingungen. Abweichungen von diesen Parametern sind die Hauptursache für die Schwäche der Verbindung.

Das Problem mit falschem Fugenabstand

Ein zu enger Abstand verhindert, dass das geschmolzene Lot in die Fuge fließt, wodurch Hohlräume und unverbundene Bereiche entstehen.

Ein zu großer Abstand schwächt die Kapillarwirkung. Dies führt zu großen Hohlräumen, Flussmitteleinschlüssen und einer fertigen Verbindung, die hauptsächlich aus dem schwächeren Lot anstelle einer dünnen, starken Bindungslinie besteht.

Die Gefahren der Überhitzung

Übermäßige Hitze oder zu langes Erhitzen kann sehr zerstörerisch sein. Es kann die Metallurgie der Grundmetalle schädigen und sie schwächen oder verformen.

Überhitzung kann auch das Lot selbst beschädigen, indem seine Bestandteile verdampfen und seine Leistungseigenschaften verändern.

Die Auswirkungen unzureichender Reinigung

Dies ist ein absoluter Fehlerpunkt. Wenn die Oberflächen nicht sauber sind, ist eine metallurgische Verbindung unmöglich. Das Lot wird einfach zusammenlaufen und sich weigern, über die Fugenoberflächen zu fließen.

Die richtige Wahl für Ihre Anwendung treffen

Der ideale Ansatz hängt von den spezifischen Zielen Ihrer Baugruppe ab. Nutzen Sie diese Prinzipien, um Ihr Design und Ihre Prozessentscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt: Priorisieren Sie eine Überlappungsfuge mit optimaler Überlappung, halten Sie einen präzisen Fugenabstand (0,001"-0,003") ein und setzen Sie strenge Reinigungsprotokolle durch.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt: Achten Sie besonders auf die Auswahl des Lotes, um die metallurgische Kompatibilität sicherzustellen, und berücksichtigen Sie, wie unterschiedliche Wärmeausdehnungskoeffizienten den Fugenabstand während des Erhitzens beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Gestalten Sie die Fuge für die Selbstpositionierung, verwenden Sie vorgeformte Lotringe oder -pasten und entwickeln Sie einen wiederholbaren, automatisierten Erhitzungsprozess (wie Induktions- oder Ofenlöten).

Letztendlich ist eine starke Lötverbindung das direkte Ergebnis von bewusstem Design und disziplinierter Prozesskontrolle.

Zusammenfassungstabelle:

| Schlüsselfaktor | Optimaler Bereich / Best Practice | Auswirkung auf die Fugenfestigkeit |

|---|---|---|

| Fugenabstand | 0,001" - 0,005" (0,025 - 0,127 mm) | Ermöglicht Kapillarwirkung für vollständiges Eindringen des Lotes |

| Fugenart | Überlappungsfuge (vs. Stoßfuge) | Erhöht die Verbindungsfläche für überragende Festigkeit |

| Überlappungslänge | 3x Dicke des dünnsten Teils | Optimiert die Lastverteilung, ohne unnötigen Stress hinzuzufügen |

| Oberflächensauberkeit | Absolut kontaminationsfrei | Unerlässlich für die richtige Benetzung des Lotes und die metallurgische Verbindung |

| Heizgleichmäßigkeit | Gleichzeitiges, gleichmäßiges Erhitzen beider Teile | Gewährleistet vollständigen Lotfluss und verhindert Schwachstellen |

Erzielen Sie stärkere, zuverlässigere Lötverbindungen mit der Expertise von KINTEK.

Ob Sie ungleiche Metalle verbinden, für die Großserienproduktion optimieren oder maximale Festigkeit anstreben, die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind entscheidend. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Lötungslösungen, die Folgendes bieten:

- Konstante, gleichmäßige Erwärmung für makellosen Lotfluss

- Temperaturkontrollsysteme zur Vermeidung von Überhitzung und Materialschäden

- Oberflächenvorbereitungswerkzeuge zur Gewährleistung absoluter Sauberkeit für perfekte Verbindungen

Unser Team versteht das empfindliche Gleichgewicht zwischen Fugenentwurf, Materialauswahl und Prozesskontrolle. Lassen Sie uns Ihnen helfen, Ihre Lötprozesse für überragende Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Lötexperten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihren Herstellungsprozess stärken können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Ist Glühen nur für Stahl? Entdecken Sie die Materialvielfalt mit dieser essentiellen Wärmebehandlung

- Was sind die Vorteile des Doppelschichtsinterverfahrens? Erschließen Sie überragende Materialleistung und Integration

- Was ist der Vakuumhärteprozess? Erzielen Sie überragende Härte mit einer makellosen Oberfläche

- Was sind die Bedingungen für das Anlassen? Beherrschen Sie den Wärmebehandlungsprozess für stärkeren Stahl

- Unterscheidet sich Hartlötflussmittel von Lötfものflussmittel? Ein Leitfaden zur Auswahl der richtigen Chemikalie für Ihre Verbindung

- Was sind die Ergebnisse der Wärmebehandlung? Materialeigenschaften für überragende Leistung maßschneidern

- Was ist Vakuumwärmebehandlung? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Behandlung von Stahlplattierungen? Optimierung von Mikrostruktur und Stabilität