Kurz gesagt: Ein Vakuum ist beim Sputter-Beschichten nicht verhandelbar. Sein Hauptzweck ist die Entfernung von Luft und anderen unerwünschten Gasen aus der Abscheidungskammer. Dieser Schritt ist aus zwei grundlegenden Gründen von entscheidender Bedeutung: Er verhindert die Kontamination des Films, den Sie erstellen, und er macht den physikalischen Prozess des Sputterns überhaupt erst möglich.

Sputtern ist ein Prozess des atomaren Transports. Stellen Sie sich die Vakuumkammer als eine Autobahn vor. Die Aufgabe des Vakuums ist es, den gesamten Verkehr (Luftmoleküle) zu beseitigen, damit gesputterte Atome ohne Kollisionen oder chemische Reaktionen direkt von der Quell-Target auf das Zielsubstrat gelangen können.

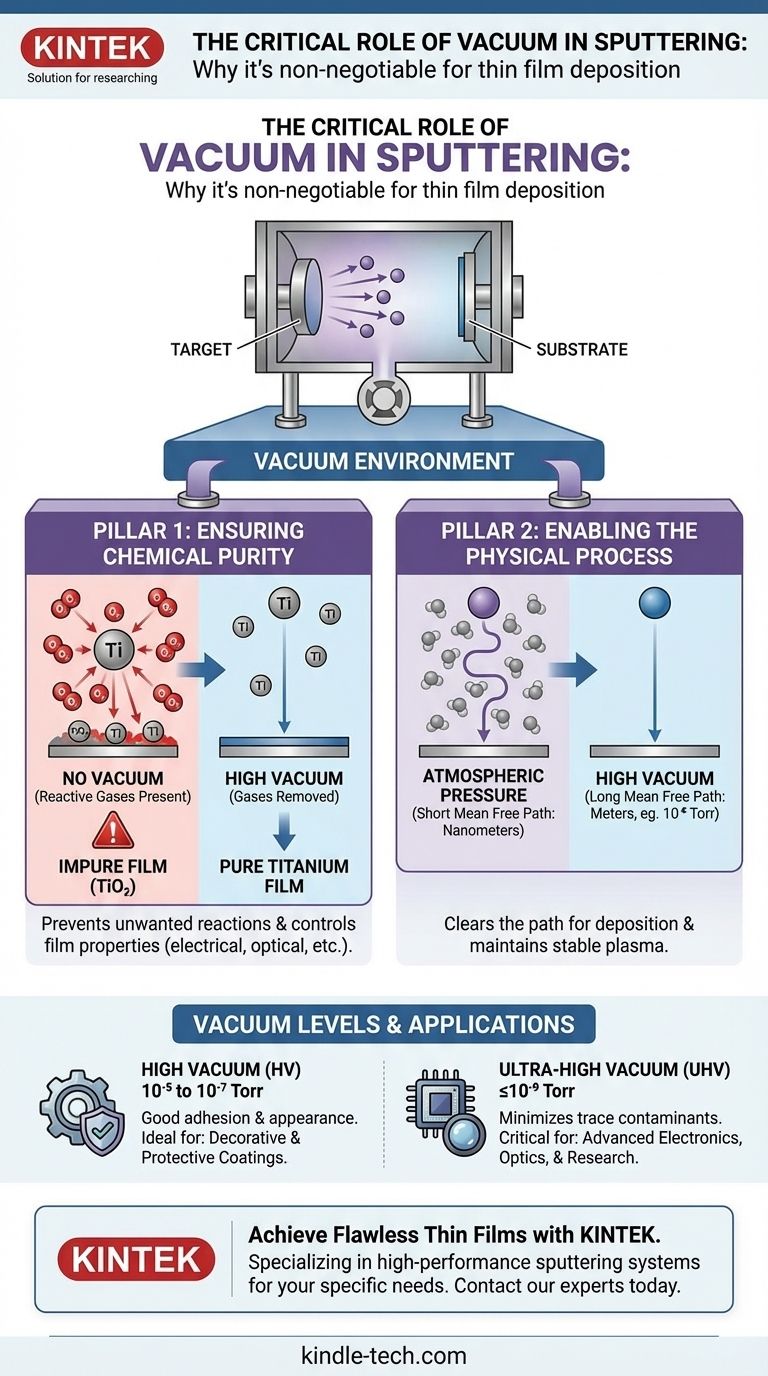

Die Doppelrolle des Vakuums beim Sputtern

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir uns ansehen, wie es zwei unterschiedliche Probleme löst: eines chemisches (Reinheit) und eines physikalisches (Transport). Wenn eines davon nicht berücksichtigt wird, führt dies zu einer fehlgeschlagenen Abscheidung.

Säule 1: Gewährleistung der chemischen Reinheit

Der intuitivste Grund für ein Vakuum ist die Vermeidung von Kontamination. Die Luft um uns herum ist ein Gemisch aus reaktiven Gasen, hauptsächlich Stickstoff (~78 %) und Sauerstoff (~21 %), zusammen mit Wasserdampf und anderen Spurenelementen.

Verhinderung unerwünschter Reaktionen

Wenn Sie einen Dünnfilm aus einem Material wie Titan (Ti) abscheiden, soll der fertige Film reines Titan sein. Wenn Sauerstoffmoleküle in der Kammer vorhanden sind, reagieren sie leicht mit den energiereichen Titanatomen und bilden Titanoxid (TiO₂), wodurch sich die Eigenschaften des Films grundlegend verändern.

Kontrolle der Filmeigenschaften

Diese „Kontamination“ kann die elektrischen, optischen und mechanischen Eigenschaften Ihres Films drastisch verändern. Eine unerwünschte Oxid- oder Nitridschicht kann einen leitfähigen Film in einen Isolator verwandeln oder die Farbe und den Brechungsindex einer optischen Beschichtung verändern. Ein Hochvakuum stellt sicher, dass der abgeschiedene Film das Material ist, das Sie beabsichtigt haben.

Säule 2: Ermöglichung des physikalischen Prozesses

Vielleicht noch wichtiger ist, dass ein Vakuum erforderlich ist, damit der Sputterprozess überhaupt effizient funktioniert. Dies wird durch ein Prinzip gesteuert, das als mittlere freie Weglänge bekannt ist.

Verständnis der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Atom zurücklegen kann, bevor es mit einem anderen Atom oder Molekül kollidiert. Bei normalem atmosphärischem Druck ist diese Entfernung unglaublich kurz – im Bereich von Nanometern.

Freimachen des Weges für die Abscheidung

Ein vom Target ausgestoßenes gesputtertes Atom würde fast augenblicklich mit Milliarden von Luftmolekülen kollidieren. Es würde seine Energie verlieren und das Substrat niemals erreichen. Durch das Evakuieren der Kammer auf ein Hochvakuum (z. B. 10⁻⁶ Torr) erhöhen wir die mittlere freie Weglänge auf zehn oder sogar Hunderte von Metern, was weit über die Abmessungen der Kammer hinausgeht.

Aufrechterhaltung eines stabilen Plasmas

Sputtern beruht auf der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon. Die Anwesenheit anderer Gase wie Sauerstoff oder Stickstoff kann die Erzeugung und Stabilität dieses Plasmas beeinträchtigen, wodurch der Sputterprozess ineffizient und schwer zu kontrollieren wird. Das Entfernen der Luft gewährleistet, dass ein reines, stabiles Argonplasma aufrechterhalten werden kann.

Verständnis der Kompromisse und Nuancen

Nicht alle Vakuums sind gleich. Die Qualität des Vakuums wirkt sich direkt auf die Qualität des Films aus, und die Erzielung eines besseren Vakuums geht mit Kosten in Bezug auf Zeit und Komplexität der Ausrüstung einher.

Hochvakuum (HV) vs. Ultrahochvakuum (UHV)

Für die meisten industriellen und dekorativen Beschichtungen ist ein Hochvakuum (HV) im Bereich von 10⁻⁵ bis 10⁻⁷ Torr ausreichend. Dieses Niveau ist gut genug, um eine lange mittlere freie Weglänge zu gewährleisten und die Kontamination durch reaktive Gase für viele Anwendungen auf ein akzeptables Maß zu reduzieren.

Für hochsensible Anwendungen, wie die Halbleiterfertigung oder fortschrittliche optische Beschichtungen, ist ein Ultrahochvakuum (UHV) erforderlich (10⁻⁹ Torr oder niedriger). Dies minimiert selbst Spurenkontaminanten wie Wasserdampf, was für die Erzielung spezifischer elektronischer oder optischer Leistungen von entscheidender Bedeutung sein kann.

Das Problem des Ausgasens

Selbst in einer perfekt abgedichteten Kammer können Moleküle, die an den Innenflächen der Kammer adsorbiert sind (insbesondere Wasserdampf), in das Vakuum freigesetzt werden und als Kontaminationsquelle dienen. Deshalb werden Sputtersysteme oft über längere Zeit evakuiert oder bei hohen Temperaturen „ausgeheizt“, um diese eingeschlossenen Moleküle vor Beginn der Abscheidung auszutreiben.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau wird ausschließlich durch die Empfindlichkeit Ihrer Endanwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf dekorativen oder Schutzbeschichtungen liegt: Ein Standard-Hochvakuum (HV) ist vollkommen ausreichend, um eine gute Haftung und das gewünschte Erscheinungsbild zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: Ein hochwertiges HV- oder ein Einstiegs-UHV-System ist entscheidend, um eine Leistungsverschlechterung durch chemische Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialwissenschaftsforschung liegt: Ein UHV-System ist nicht verhandelbar, um sicherzustellen, dass die Eigenschaften, die Sie messen, dem Material selbst innewohnen und nicht ein Artefakt der Kontamination sind.

Letztendlich ist die Kontrolle der Vakuumumgebung die Grundlage, auf der alle hochwertigen Dünnschichtabscheidungen aufgebaut sind.

Zusammenfassungstabelle:

| Rolle des Vakuums | Hauptvorteil | Typischer Druckbereich |

|---|---|---|

| Chemische Reinheit | Verhindert Reaktionen mit Luft (O₂, N₂, H₂O) | 10⁻⁵ bis 10⁻⁷ Torr (HV) |

| Physikalischer Prozess | Ermöglicht den Atomtransport durch lange mittlere freie Weglänge | 10⁻⁹ Torr oder niedriger (UHV) |

| Plasma-Stabilität | Erhält ein reines, stabiles Argonplasma | Variiert je nach Anwendung |

Erzielen Sie makellose Dünnschichten mit KINTEK

Die Qualität Ihrer Forschung und Produktion hängt von einer kontrollierten Vakuumumgebung ab. KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Vakuumlösungen, die auf Labor- und industrielle Beschichtungsanwendungen zugeschnitten sind. Ob Sie ein zuverlässiges Hochvakuum für Schutzbeschichtungen oder ein Ultrahochvakuum für empfindliche Elektronik benötigen, unsere Expertise stellt sicher, dass Ihre Filme rein, konsistent und leistungsstark sind.

Lassen Sie uns Ihnen helfen, die Grundlage für überlegene Ergebnisse zu schaffen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Laborausrüstung Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung