Aus physikalischer Sicht ist die Pyrolyse der Prozess, bei dem thermische Energie genutzt wird, um die starken chemischen Bindungen innerhalb großer organischer Moleküle in einer sauerstoffarmen Umgebung aufzubrechen. Anstatt zu verbrennen, wird das Material gezwungen, sich in eine Mischung aus kleineren, stabileren flüssigen, gasförmigen und festen Molekülen zu zersetzen oder zu "cracken". Diese Transformation wird durch die Zufuhr von ausreichend kinetischer Energie (Wärme) angetrieben, um die Aktivierungsenergie der Bindungen selbst zu überwinden.

Das Kernprinzip der Pyrolyse ist nicht nur Erhitzung, sondern eine kontrollierte thermische Zersetzung. Durch den Ausschluss von Sauerstoff wird die Verbrennung verhindert und stattdessen thermische Vibration genutzt, um komplexe Moleküle physikalisch in einfachere, wertvolle Komponenten wie Öle, Gase und Koks zu zerlegen.

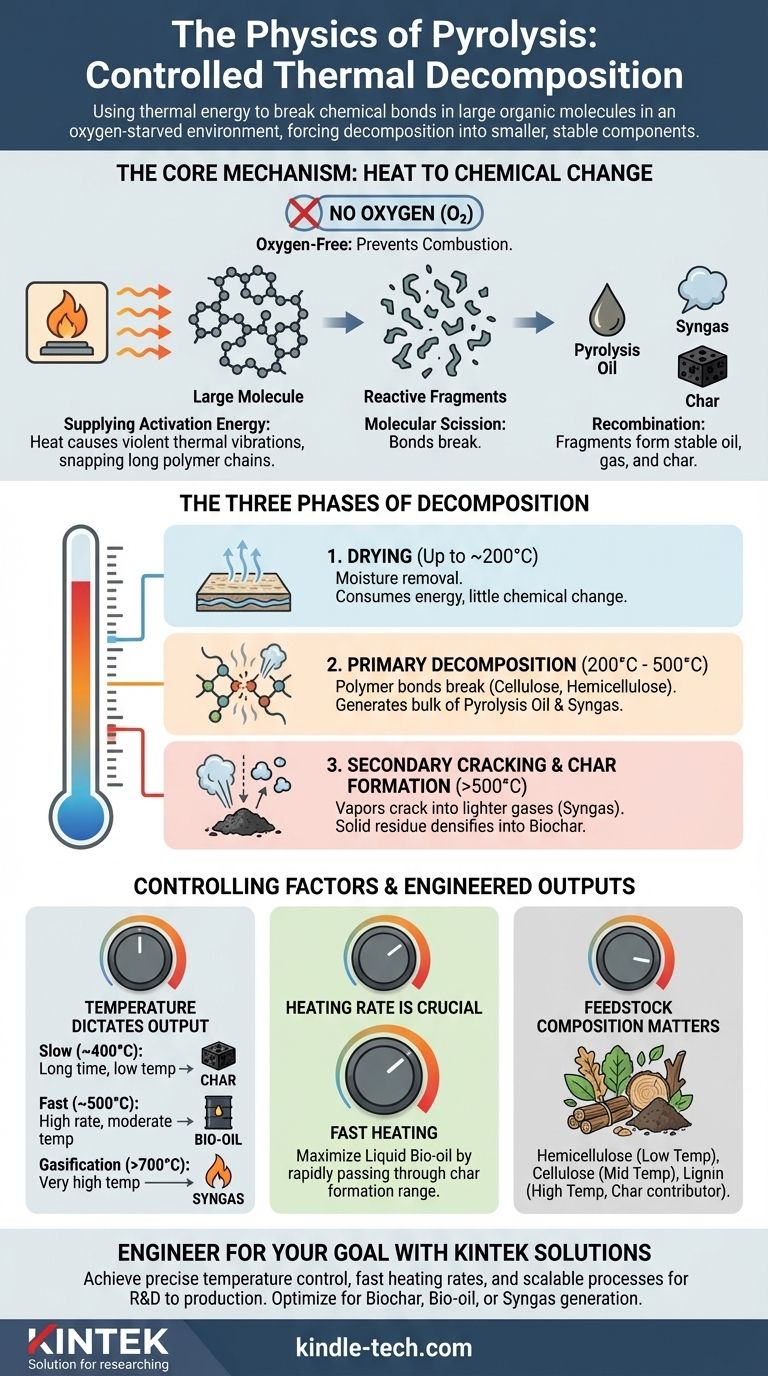

Der Kernmechanismus: Von thermischer Energie zu chemischer Veränderung

Zufuhr von Aktivierungsenergie

Alle chemischen Bindungen haben eine "Aktivierungsenergie" – eine minimale Energiemenge, die zum Aufbrechen erforderlich ist. Bei der Pyrolyse liefert Wärme diese Energie.

Wenn ein Material erhitzt wird, vibrieren seine Moleküle immer heftiger. Bei einer bestimmten Temperatur werden diese thermischen Vibrationen stark genug, um die langen Polymerketten, aus denen Materialien wie Kunststoff oder Biomasse bestehen, zu zerreißen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Wäre Sauerstoff vorhanden, würde dieser Prozess Verbrennung genannt. Die erhitzten Moleküle würden schnell mit Sauerstoff in einer stark exothermen Reaktion reagieren, Energie freisetzen und einfache Oxide wie Kohlendioxid (CO₂) und Wasser (H₂O) bilden.

Durch den Entzug von Sauerstoff entziehen Sie den Hauptbestandteil für die Verbrennung. Die Moleküle haben keine andere Wahl, als unter dem thermischen Stress auseinanderzubrechen, ein Prozess, der als thermisches Cracken bekannt ist.

Molekulare Spaltung und Rekombination

Sobald die großen Polymerketten gebrochen sind (Spaltung), bilden sie kleinere, oft instabile molekulare Fragmente.

Diese hochreaktiven Fragmente streben sofort nach Stabilität, indem sie sich zu neuen, kleineren Molekülen rekombinieren. Diese Umordnung erzeugt die Endprodukte: Pyrolyseöl (eine Flüssigkeit), Synthesegas (ein nicht kondensierbares Gas) und Koks (ein fester Kohlenstoffrückstand).

Die drei Phasen der pyrolytischen Zersetzung

Der Prozess findet nicht auf einmal statt. Mit steigender Temperatur durchläuft das Material verschiedene physikalische und chemische Stadien.

Phase 1: Trocknung (bis ca. 200°C)

Die anfängliche Wärmezufuhr treibt jegliches freies oder eingeschlossenes Wasser im Ausgangsmaterial aus. Diese Phase verbraucht erhebliche Energie, führt aber noch nicht zu einer größeren chemischen Zersetzung des Kernmaterials.

Phase 2: Primäre Zersetzung (200°C - 500°C)

Dies ist das Herzstück der Pyrolyse. Die primären chemischen Bindungen der Polymere des Ausgangsmaterials – wie Zellulose, Hemizellulose und Lignin in Biomasse – beginnen sich aufzubrechen.

In diesem Stadium entsteht der Großteil der kondensierbaren Dämpfe, die beim Abkühlen das wertvolle Pyrolyseöl bilden. Nicht kondensierbare Gase werden ebenfalls freigesetzt.

Phase 3: Sekundäres Cracken und Koksbildung (>500°C)

Mit weiter steigenden Temperaturen setzt sich der Prozess fort. Die in Phase 2 erzeugten Dämpfe können, wenn sie im heißen Reaktor verbleiben, noch weiter zerfallen (sekundäres Cracken) und leichtere, einfachere Gasmoleküle bilden.

Gleichzeitig verdichtet sich der verbleibende feste Rückstand weiter und setzt alle verbleibenden flüchtigen Verbindungen frei, wodurch letztendlich ein stabiler, kohlenstoffreicher Feststoff, bekannt als Biokohle, entsteht.

Verständnis der Kompromisse und Steuerungsfaktoren

Die endgültige Produktverteilung ist nicht zufällig; sie ist ein direktes Ergebnis der von Ihnen kontrollierten physikalischen Bedingungen.

Temperatur bestimmt die Ausgabe

Die Endtemperatur ist der kritischste Steuerparameter.

- Langsame Pyrolyse (niedrige Temperatur, ~400°C): Längere Verweilzeiten und niedrigere Temperaturen begünstigen die Produktion von Koks.

- Schnelle Pyrolyse (mittlere Temperatur, ~500°C): Hohe Heizraten und moderate Temperaturen maximieren die Ausbeute an flüssigem Öl.

- Vergasung (hohe Temperatur, >700°C): Sehr hohe Temperaturen begünstigen das sekundäre Cracken aller Komponenten zu Synthesegas.

Heizrate ist entscheidend für Flüssigkeiten

Um flüssiges Bio-Öl zu maximieren, müssen Sie das Material so schnell wie möglich erhitzen. Eine schnelle Heizrate stellt sicher, dass das Material schnell die niedrigeren Temperaturbereiche durchläuft, in denen Koks gebildet wird, und die Reaktion stattdessen in Richtung Vergasung verschiebt.

Die Zusammensetzung des Ausgangsmaterials ist wichtig

Die Physik ist konsistent, aber das Ausgangsmaterial verändert das Ergebnis. In Biomasse zersetzt sich beispielsweise Hemizellulose bei der niedrigsten Temperatur, gefolgt von Zellulose. Lignin ist am widerstandsfähigsten und trägt am meisten zur endgültigen Koksausbeute bei.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Physik der Pyrolyse ermöglicht es Ihnen, den Prozess für ein bestimmtes Ergebnis zu steuern. Durch die präzise Steuerung der physikalischen Parameter können Sie das chemische Ergebnis bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle für die Landwirtschaft liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen und längeren Verweilzeiten, um die endgültige Feststoffausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Biokraftstoffe (Bio-Öl) liegt: Verwenden Sie schnelle Pyrolyse mit schnellen Heizraten und sorgfältig kontrollierten Spitzentemperaturen (um 500°C), um die Vergasung und anschließende Kondensation zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie liegt: Verwenden Sie sehr hohe Temperaturen (>700°C), um ein vollständiges sekundäres Cracken der Dämpfe in einfache, nicht kondensierbare Gasmoleküle zu gewährleisten.

Durch die Beherrschung dieser physikalischen Prinzipien können Sie den Pyrolyseprozess manipulieren, um verschiedene Ausgangsmaterialien in eine präzise zielgerichtete Reihe wertvoller Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Pyrolysephase | Temperaturbereich | Schlüsselprozess | Primäre Ausgaben |

|---|---|---|---|

| Trocknung | Bis ca. 200°C | Feuchtigkeitsentzug | Wasserdampf |

| Primäre Zersetzung | 200°C - 500°C | Aufbrechen von Polymerbindungen | Pyrolyseöl, Synthesegas |

| Sekundäres Cracken & Koksbildung | >500°C | Dampfzersetzung & Feststoffverdichtung | Synthesegas, Biokohle |

Bereit, Ihren Pyrolyseprozess für maximale Effizienz und gezielte Ausgabe zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie sich auf die Optimierung der Bio-Öl-Ausbeute, die Herstellung hochwertiger Biokohle oder die Maximierung der Synthesegasproduktion konzentrieren, unsere präzisen Heizsysteme und Reaktoren sind darauf ausgelegt, Ihnen die Kontrolle zu geben, die Sie benötigen.

Wir helfen unseren Laborkunden:

- Präzise Temperaturkontrolle für konsistente Ergebnisse zu erreichen

- Schnelle Heizraten zu implementieren, um die Flüssigkeitsausbeute zu maximieren

- Ihren Prozess von Forschung & Entwicklung bis zur Produktion mit zuverlässiger Ausrüstung zu skalieren

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseprojekte voranbringen können. Kontaktieren Sie uns über unser Kontaktformular, um mit einem Experten zu sprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten