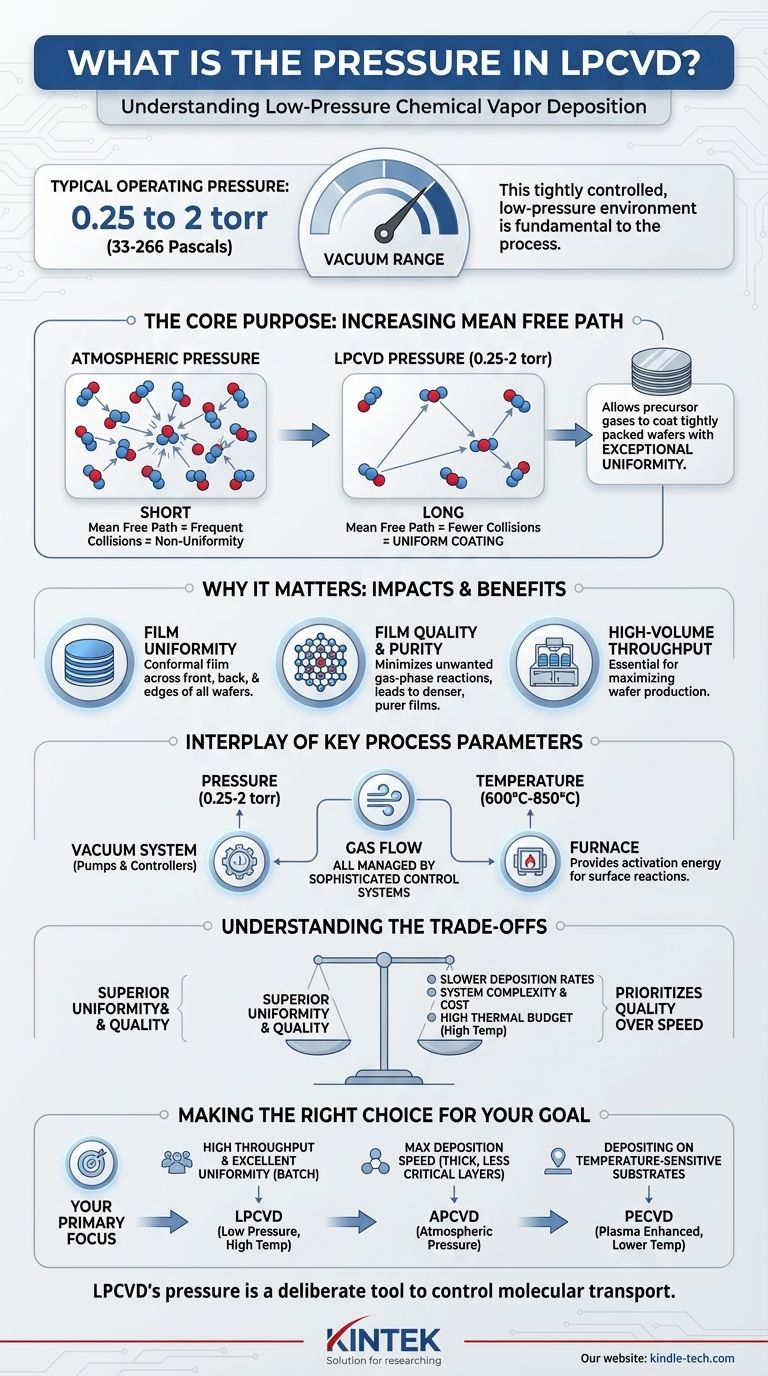

Der typische Betriebsdruck für die Niederdruck-chemische Gasphasenabscheidung (LPCVD) liegt in einem streng kontrollierten Vakuumbereich von 0,25 bis 2 Torr (ungefähr 33 bis 266 Pascal). Diese Niederdruckumgebung ist grundlegend für den Prozess, unterscheidet ihn von atmosphärischen Druckverfahren und ermöglicht seine Hauptvorteile in der Halbleiterfertigung.

Der Hauptzweck der Verwendung von Niederdruck bei LPCVD ist nicht willkürlich; es ist eine strategische Wahl, um die "mittlere freie Weglänge" von Gasmolekülen zu erhöhen. Dies ermöglicht es Precursor-Gasen, dicht gepackte Wafer mit außergewöhnlicher Gleichmäßigkeit zu beschichten, was es zu einem Eckpfeiler für die hochvolumige, qualitativ hochwertige Schichtabscheidung macht.

Warum dieser spezifische Druckbereich wichtig ist

Die Entscheidung, im Vakuum zu arbeiten, ist zentral dafür, wie LPCVD seine Ergebnisse erzielt. Der Druck bestimmt direkt das Verhalten der reaktiven Gase in der Kammer und beeinflusst alles von der Schichtqualität bis zum Fertigungsdurchsatz.

Die kritische Rolle der mittleren freien Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert. Dieses Konzept ist der Schlüssel zum Verständnis von LPCVD.

Bei atmosphärischem Druck ist die mittlere freie Weglänge extrem kurz, was bedeutet, dass Moleküle ständig kollidieren. Dies führt zu Gasphasenreaktionen und ungleichmäßiger Abscheidung.

Durch die Reduzierung des Drucks auf den Bereich von 0,25-2 Torr verringern wir die Anzahl der Gasmoleküle in der Kammer drastisch. Dies verlängert die mittlere freie Weglänge und ermöglicht es den Molekülen, weitere Strecken ohne Störung zurückzulegen, bevor sie eine Oberfläche erreichen.

Der Einfluss auf die Schichtgleichmäßigkeit

Eine lange mittlere freie Weglänge ermöglicht die außergewöhnliche Schichtgleichmäßigkeit von LPCVD. Precursor-Gase können tief in die Zwischenräume von vertikal und dicht gestapelten Wafern eindringen.

Dies stellt sicher, dass alle Oberflächen – Vorderseite, Rückseite und Kanten – eine ähnliche Konzentration an Reaktanten erhalten, was zu einer hochkonformen und gleichmäßigen Schicht auf jedem Wafer in der Charge führt. Diese Fähigkeit ist entscheidend für die Maximierung des Waferdurchsatzes.

Verbesserung der Schichtqualität und Reinheit

Niedriger Druck minimiert unerwünschte Gasphasenreaktionen. Anstatt im Raum zwischen den Wafern zu reagieren, ist die chemische Reaktion so konzipiert, dass sie hauptsächlich auf der heißen Waferoberfläche stattfindet.

Dieser oberflächenreaktionsbegrenzte Prozess führt zu einer dichteren, stöchiometrischeren und reineren Schicht mit besseren elektrischen und mechanischen Eigenschaften im Vergleich zu Schichten, die in Hochdruckumgebungen gewachsen sind.

Das Zusammenspiel der wichtigsten Prozessparameter

Der Druck wirkt nicht isoliert. Er ist Teil eines sorgfältig ausbalancierten Systems mit Temperatur und Gasfluss, die alle von ausgeklügelten Steuerungssystemen verwaltet werden.

Die Funktion von Vakuumsystemen

Das Erreichen und Aufrechterhalten dieses niedrigen Drucks erfordert ein robustes Vakuumsystem. Vakuumpumpen werden verwendet, um die Kammer zu evakuieren, während präzise Druckregelsysteme den Gasfluss und die Pumpgeschwindigkeit modulieren, um den Druck während des gesamten Abscheidungsprozesses konstant zu halten.

Die Notwendigkeit hoher Temperaturen

Der Referenztemperaturbereich von 600 °C bis 850 °C ist direkt mit der Niederdruckumgebung verbunden. Die Druckreduzierung verringert auch den Wärmeenergieübertrag innerhalb der Kammer.

Daher sind hohe Temperaturen erforderlich, um die notwendige Aktivierungsenergie für einen effizienten Ablauf der chemischen Reaktion auf der Waferoberfläche bereitzustellen.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt der Niederdruckansatz von LPCVD inhärente Kompromisse mit sich, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht.

Langsamere Abscheidungsraten

Ein primärer Kompromiss bei der Reduzierung der Reaktantenkonzentration (d.h. der Drucksenkung) ist eine langsamere Abscheidungsrate im Vergleich zur Atmosphärendruck-CVD (APCVD). Der Prozess priorisiert Qualität und Gleichmäßigkeit gegenüber der reinen Geschwindigkeit.

Systemkomplexität und Kosten

Der Betrieb unter Vakuum führt zu einer erheblichen Komplexität der Ausrüstung. Der Bedarf an Hochleistungs-Vakuumpumpen, Dichtungen und fortschrittlichen Steuerungssystemen erhöht die Kapital- und Wartungskosten eines LPCVD-Systems.

Thermische Budgetbeschränkungen

Die für LPCVD erforderlichen hohen Temperaturen können eine Einschränkung darstellen. Dieses hohe "thermische Budget" kann zuvor gefertigte Strukturen auf einem Wafer beschädigen oder mit temperaturempfindlichen Substraten inkompatibel sein.

Die richtige Wahl für Ihr Ziel treffen

Der Betriebsdruck ist ein entscheidendes Merkmal einer Abscheidungstechnik. Ihr spezifisches Ziel bestimmt, ob die Niederdruckumgebung von LPCVD die richtige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und ausgezeichneter Schichtgleichmäßigkeit über viele Wafer liegt: LPCVD ist die überlegene Wahl aufgrund seiner Fähigkeit, dicht gepackte vertikale Chargen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit für dicke, weniger kritische Schichten liegt: Ein Atmosphärendruckverfahren (APCVD) kann effizienter sein, jedoch auf Kosten der Schichtqualität und Konformität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Substraten liegt: Sie sollten die Plasma-Enhanced CVD (PECVD) in Betracht ziehen, die Plasmaenergie anstelle von hoher Hitze verwendet, um die Reaktion bei niedrigeren Temperaturen anzutreiben.

Letztendlich ist das Verständnis, dass der Druck von LPCVD ein bewusstes Werkzeug zur Steuerung des molekularen Transports ist, der Schlüssel zur effektiven Nutzung des Prozesses.

Zusammenfassungstabelle:

| Parameter | Typischer LPCVD-Bereich | Zweck & Auswirkung |

|---|---|---|

| Betriebsdruck | 0,25 - 2 Torr | Erhöht die mittlere freie Weglänge für außergewöhnliche Schichtgleichmäßigkeit und Konformität. |

| Temperatur | 600°C - 850°C | Liefert Aktivierungsenergie für Oberflächenreaktionen in der Niederdruckumgebung. |

| Hauptvorteil | Überragende Stufenbedeckung & Chargengleichmäßigkeit | Ideal für die Halbleiterfertigung in großen Mengen. |

| Wesentlicher Kompromiss | Langsamere Abscheidungsrate | Opfert Geschwindigkeit für ultimative Schichtqualität und Konformität. |

Benötigen Sie eine präzise, hochwertige Schichtabscheidung für Ihr Labor? Die kontrollierte Druckumgebung von LPCVD ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuum- und Thermalsysteme, die für Prozesse wie LPCVD unerlässlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um eine überragende Gleichmäßigkeit und einen hohen Durchsatz in Ihrer Halbleiter- oder Materialforschung zu erzielen.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind Dünnschichten in der Elektronik? Die mikroskopischen Schichten, die moderne Geräte antreiben

- Was bedeutet "sputtered" in einem Satz? Ein Leitfaden zur Verwendung dieses ausdrucksstarken Verbs

- Was ist die Kernfunktion von Chemical Vapor Deposition (CVD)-Systemen bei der CNT-Synthese? Beherrschen Sie präzises Nanoscale Growth

- Was ist das Prinzip der CVD und ihre Anwendungen? Ein Leitfaden zum Aufbau von Baumaterialien von Grund auf (Atom für Atom)

- Was ist der chemische Gasphasenabscheidungsprozess von Graphen? Ein Leitfaden zur skalierbaren Synthese

- Was ist der Zweck der chemischen Gasphasenabscheidung? Um überlegene Oberflächeneigenschaften zu entwickeln

- Was ist die Metallorganische Chemische Gasphasenabscheidung (MOCVD)? Der Schlüssel zu hochreinen Halbleiterfilmen

- Was sind die Vorteile von MCVD? Erreichen Sie unübertroffene Reinheit und Präzision bei der Herstellung von Glasfasern