Der Hauptvorteil der Verwendung eines Rohrofens besteht in seiner Fähigkeit, eine außergewöhnlich gleichmäßige Temperaturumgebung zu schaffen und gleichzeitig eine präzise Kontrolle über die Atmosphäre rund um die Probe zu ermöglichen. Diese Kombination aus thermischer Konsistenz und atmosphärischer Isolierung macht ihn zu einem unschätzbaren Werkzeug für die Verarbeitung, Synthese und Analyse empfindlicher Materialien.

Ein Rohrofen ist nicht nur ein Heizgerät; er ist eine hochkontrollierte Mikroumgebung. Sein Kernwert liegt in seiner Fähigkeit, eine Probe von der Außenwelt zu isolieren und sie einem präzisen thermischen und atmosphärischen Profil auszusetzen, das mit anderen Ofentypen schwer zu erreichen ist.

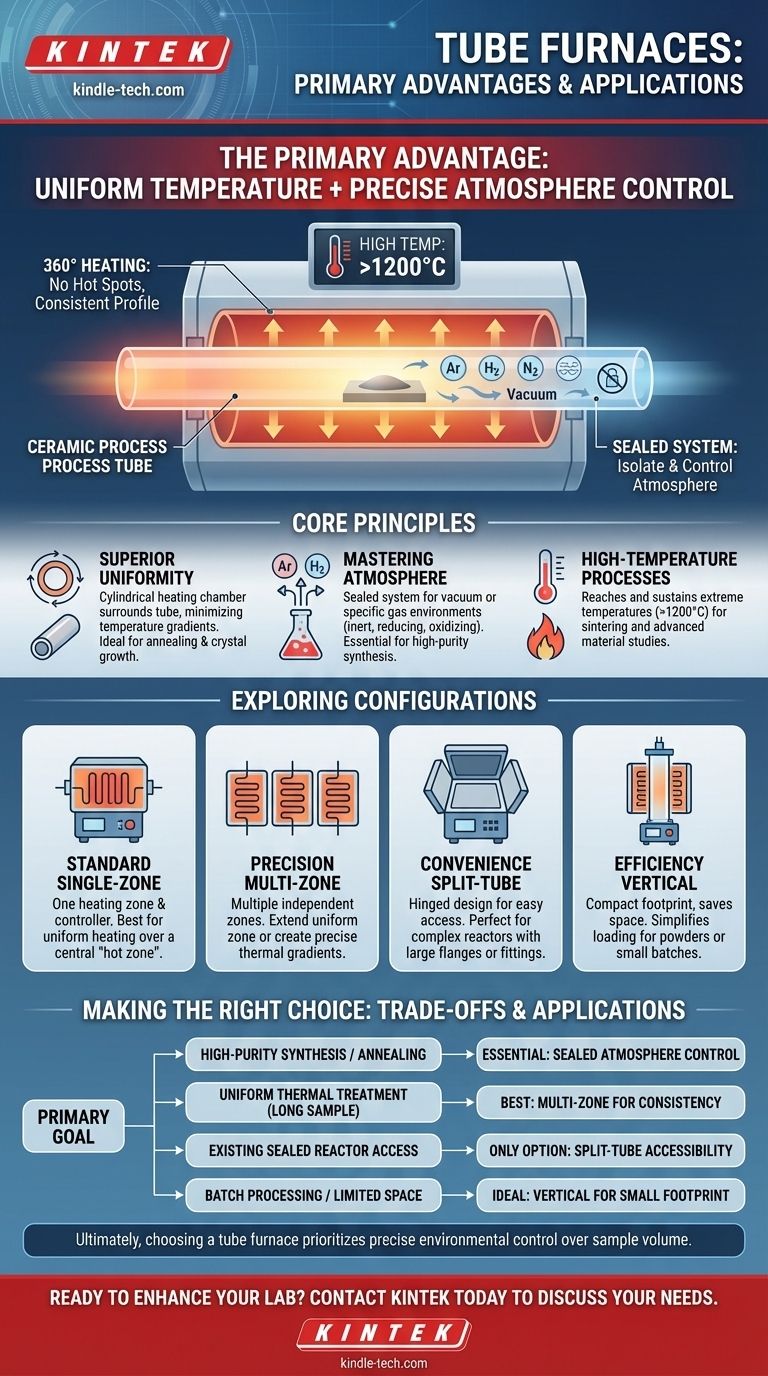

Die Kernprinzipien eines Rohrofens

Um zu verstehen, warum ein Rohrofen für bestimmte Aufgaben ausgewählt wird, müssen wir seine grundlegenden Konstruktionsprinzipien betrachten. Diese Prinzipien liefern seine charakteristische Kontrolle und Gleichmäßigkeit.

Erreichen überlegener Temperaturuniformität

Die zylindrische Heizkammer des Ofens, die ein Keramik- oder Quarzrohr umgibt, ist sein wichtigstes Konstruktionsmerkmal. Die Heizelemente sind ringförmig um dieses Rohr angeordnet.

Diese 360-Grad-Beheizung minimiert heiße Stellen und Temperaturgradienten und stellt sicher, dass die Probe von allen Seiten eine sehr gleichmäßige Temperatur erfährt. Dies ist entscheidend für Prozesse wie das Glühen oder das Kristallwachstum, bei denen die Gleichmäßigkeit die Qualität des Endmaterials bestimmt.

Beherrschen der Atmosphärenkontrolle

Im Gegensatz zu einem Kasten- oder Muffelofen, der an der Umgebungsluft heizt, ist ein Rohrofen als geschlossenes System konzipiert.

Durch die Anbringung von Flanschen an den Enden des Prozessrohrs kann ein Bediener ein Vakuum erzeugen, um Verunreinigungen zu entfernen, oder ein bestimmtes Gas einleiten. Dies ermöglicht Prozesse, die eine inerte (z. B. Argon), reduzierende (z. B. Wasserstoff) oder oxidierende Atmosphäre erfordern.

Ermöglichung von Hochtemperaturprozessen

Rohröfen sind so konstruiert, dass sie sehr hohe Temperaturen sicher erreichen und aufrechterhalten können, oft über 1200 °C und mit speziellen Rohren und Elementen noch viel höher.

Diese Fähigkeit macht sie unerlässlich für das Sintern von Hochleistungskeramiken, die Untersuchung von Materialeigenschaften bei extremen Temperaturen und die Durchführung anderer anspruchsvoller thermischer Behandlungen an kleinen Proben.

Erkundung verschiedener Rohrofenkonfigurationen

Das grundlegende Design von Rohröfen wurde in mehrere spezielle Konfigurationen angepasst, die jeweils einzigartige Vorteile für verschiedene Anwendungen bieten.

Der Standard-Einzonenofen

Dies ist die gebräuchlichste Konfiguration mit einem einzigen Satz Heizelemente und einem Controller. Sie ist ideal zum Erhitzen einer Probe auf eine gleichmäßige Temperatur in ihrer zentralen "Heißzone".

Die Präzision von Mehrzonenöfen

Für längere Proben oder komplexere Prozesse bieten Mehrzonenöfen eine überlegene Kontrolle. Sie verfügen über zwei, drei oder mehr unabhängige Heizzonen entlang der Rohrlänge.

Jede Zone hat ihren eigenen Thermoelement und Controller, sodass Sie entweder die Länge der gleichmäßigen Temperaturzone verlängern oder absichtlich einen präzisen Temperaturgradienten über die Probe erstellen können.

Der Komfort von geteilten Rohröfen

Wie der Name schon sagt, sind diese Öfen scharniergelenkig und können in zwei Hälften geöffnet werden.

Dieses Design ist äußerst nützlich, wenn das Prozessrohr große Flansche oder Fittings hat, die das Einschieben in einen festen Ofen unmöglich machen würden. Es ermöglicht ein einfaches Einsetzen und Entfernen komplexer Reaktoranordnungen.

Die Effizienz von Vertikalöfen

Die vertikale Ausrichtung des Rohrofens bietet eine kompakte Stellfläche und spart wertvollen Platz im Labor. Dieses Design vereinfacht auch das Be- und Entladen von Proben, insbesondere für Pulver oder kleine Chargen, und kann für bestimmte Kristallwachstums- oder Abscheidungsprozesse von Vorteil sein.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Rohröfen keine universelle Lösung. Ihre spezielle Natur bringt inhärente Einschränkungen mit sich, die entscheidend zu verstehen sind.

Begrenzte Probengröße und -volumen

Die bedeutendste Einschränkung ist der Innendurchmesser des Prozessrohrs. Rohröfen sind grundsätzlich für die Verarbeitung kleinerer Proben konzipiert, nicht für die Massenwärmebehandlung.

Die Kosten für Verbrauchsmaterialien

Die Prozessrohre, die typischerweise aus Quarz, Aluminiumoxid oder Mullit bestehen, sind Verbrauchsmaterialien. Sie können zerbrechlich, anfällig für thermische Schocks und haben eine begrenzte Lebensdauer, was laufende Betriebskosten verursacht.

Komplexität der Einrichtung

Die präzise Atmosphärenkontrolle erfordert mehr als nur den Ofen. Sie erfordert Vakuumpumpen, Gasleitungen, Durchflussregler und sichere Flanschverbindungen, was die anfängliche Einrichtung im Vergleich zu einem einfachen Kastenofen komplexer und kostspieliger machen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf Hochreinheits-Synthese oder Glühen liegt: Die unübertroffene Atmosphärenkontrolle eines versiegelten Rohrofens ist unerlässlich, um Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger thermischer Behandlung liegt: Ein Mehrzonen-Rohrofen bietet das höchste Maß an Temperaturkonsistenz über die längstmögliche Probenlänge.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem vorhandenen versiegelten Reaktor liegt: Die Zugänglichkeit eines geteilten Rohrofens ist die einzig praktische Option zum Einsetzen und Entfernen Ihrer Apparatur.

- Wenn Ihr Hauptaugenmerk auf der Chargenverarbeitung in einem platzbeschränkten Labor liegt: Die geringe Stellfläche und das einfache Beladen von Proben eines vertikalen Rohrofens machen ihn zur idealen Wahl.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung, die die präzise Umgebungssteuerung über das Probenvolumen priorisiert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| 360-Grad-Beheizung | Eliminiert heiße Stellen für überlegene Temperaturuniformität |

| Geschlossenes Rohrsystem | Ermöglicht Vakuum-, Inert- oder reaktive Gasatmosphären |

| Hochtemperaturfähigkeit | Übersteigt sicher 1200 °C für anspruchsvolle thermische Prozesse |

| Konfigurierbare Designs | Einzonen-, Mehrzonen-, geteilte Rohr- und vertikale Optionen |

Bereit, die Materialverarbeitungsfähigkeiten Ihres Labors zu verbessern?

Ein Rohrofen von KINTEK bietet die präzise Temperatur- und Atmosphärenkontrolle, die Ihre empfindliche Synthese und Analyse erfordert. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie die richtige Konfiguration erhalten – ob Einzonen-, Mehrzonen-, geteilter Rohr- oder vertikaler Ofen –, die perfekt auf Ihre Anwendung abgestimmt ist.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Rohröfen überlegene Kontrolle und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Was ist die Funktion eines Rohrofens? Präzise Hochtemperaturverarbeitung in kontrollierter Atmosphäre erreichen

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung