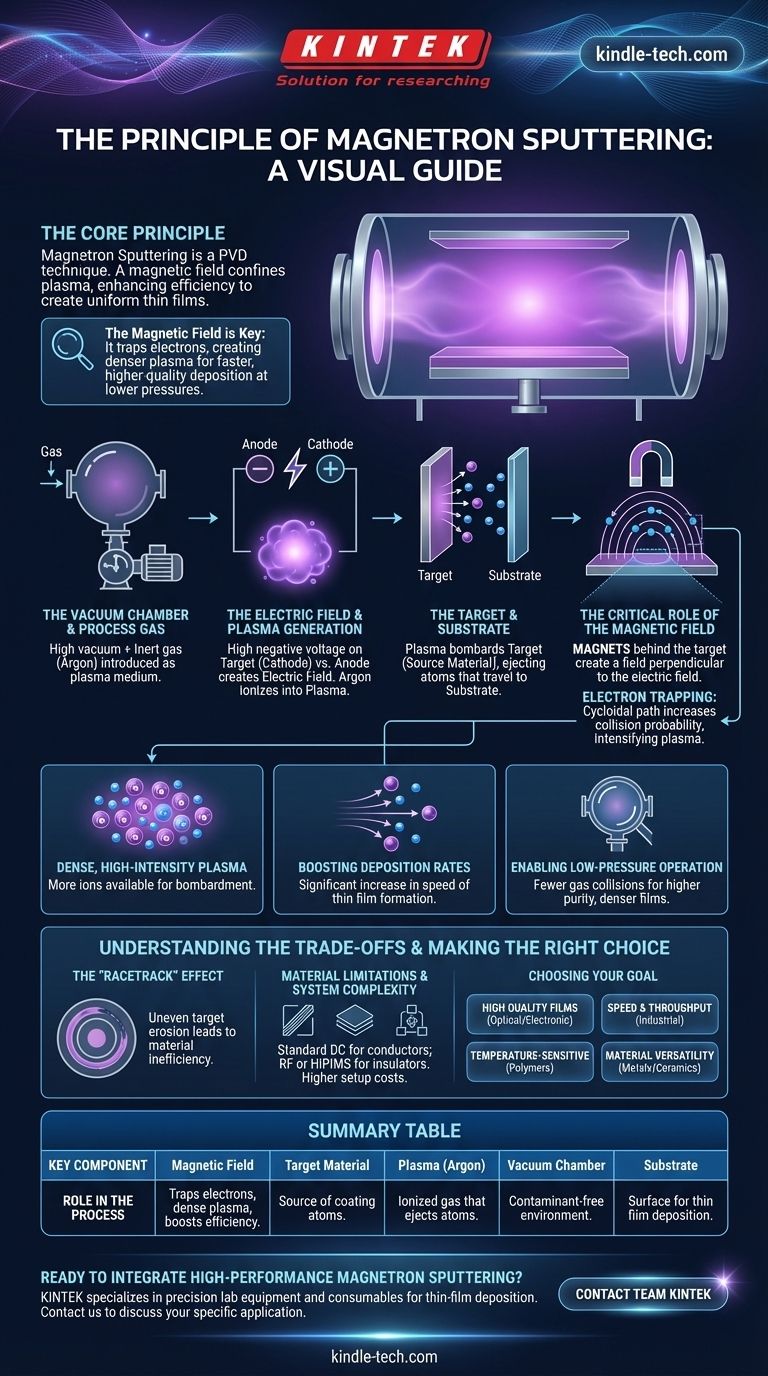

Im Kern ist das Prinzip des Magnetron-Sputterns eine physikalische Gasphasenabscheidungstechnik (PVD), die ein Magnetfeld nutzt, um die Effizienz der Erzeugung einer Dünnschicht zu verbessern. In einem Vakuum wird ein energiereiches Plasma erzeugt. Ein starkes Magnetfeld schließt dieses Plasma nahe an einem Ausgangsmaterial, dem sogenannten "Target", ein. Dieses konzentrierte Plasma bombardiert das Target, schlägt Atome heraus, die dann wandern und sich auf einem Substrat ablagern, wodurch eine gleichmäßige Beschichtung entsteht.

Das entscheidende Prinzip des Magnetron-Sputterns ist nicht nur das Sputtern selbst, sondern der strategische Einsatz eines Magnetfeldes. Dieses Feld fängt Elektronen ein und erzeugt ein weitaus dichteres und effizienteres Plasma, das schnellere Abscheideraten und qualitativ hochwertigere Schichten bei niedrigeren Drücken ermöglicht, als es sonst möglich wäre.

Der Aufbau eines Sputterprozesses

Um das Prinzip zu verstehen, ist es am besten, den Prozess in seine grundlegenden Komponenten und Abläufe zu zerlegen. Jeder Schritt baut auf dem vorherigen auf, um die endgültige Abscheidung auf atomarer Ebene zu erreichen.

Die Vakuumkammer und das Prozessgas

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dadurch werden Luft und andere Verunreinigungen entfernt, die mit dem Beschichtungsmaterial reagieren könnten.

Sobald ein Vakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), eingeführt. Dieses Gas ist nicht das Beschichtungsmaterial; es ist das Medium, das zur Erzeugung des Plasmas verwendet wird.

Das elektrische Feld und die Plasmaerzeugung

An das Targetmaterial wird eine hohe negative Spannung angelegt, wodurch es zur Kathode wird. Die Kammerwände oder eine separate Elektrode fungieren als Anode.

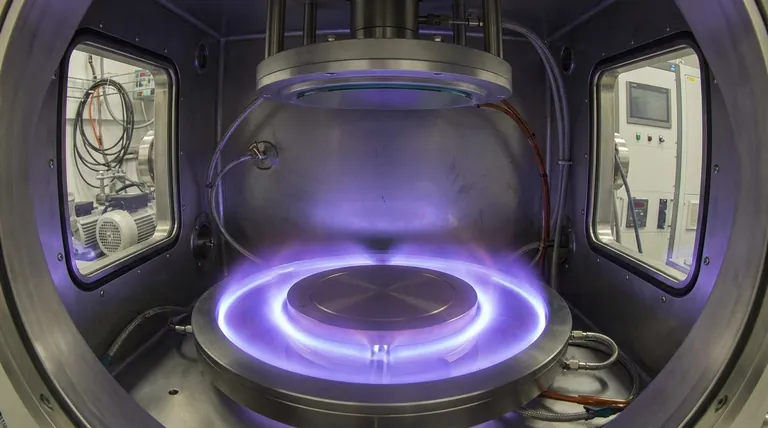

Dieses starke elektrische Feld energetisiert das Argongas und löst Elektronen von den Argonatomen. Dadurch entsteht eine Mischung aus freien Elektronen und positiv geladenen Argonionen, die als Plasma bekannt ist. Dieses Plasma emittiert oft ein charakteristisches farbiges Licht oder eine "Glimmentladung".

Das Target und das Substrat

Das Target ist eine feste Platte des Materials, das Sie abscheiden möchten – zum Beispiel Titan, Aluminium oder Silizium. Als Kathode ist es negativ geladen.

Das Substrat ist das Objekt, das Sie beschichten möchten. Die vom Target ausgestoßenen Atome wandern durch die Kammer und kondensieren auf der Oberfläche des Substrats, wodurch die Dünnschicht Atomlage für Atomlage aufgebaut wird.

Die entscheidende Rolle des Magnetfeldes

Ohne ein Magnetfeld ist der oben beschriebene Prozess ein einfaches Dioden-Sputtern – eine langsame und ineffiziente Technik. Das "Magnetron" ist die Innovation, die den Prozess kommerziell nutzbar macht.

Einfangen von Elektronen zur Intensivierung des Plasmas

Hinter dem Target erzeugt eine Reihe leistungsstarker Magnete ein Magnetfeld, das sich über die Oberfläche des Targets wölbt. Dieses Feld steht senkrecht zum elektrischen Feld.

Dieses Magnetfeld fängt die hochbeweglichen, leichten Elektronen ein und zwingt sie in eine spiralförmige oder zyklische Bahn sehr nahe an der Targetoberfläche. Anstatt sofort zur Anode zu fliegen, legen sie eine viel längere Strecke zurück.

Dieser verlängerte Weg erhöht die Wahrscheinlichkeit dramatisch, dass ein Elektron mit einem neutralen Argonatom kollidiert, ein weiteres Elektron herausschlägt und ein weiteres Argonion erzeugt. Dieser Kaskadeneffekt erzeugt ein sehr dichtes, hochintensives Plasma, das direkt vor dem Target eingeschlossen ist.

Steigerung der Abscheideraten

Ein dichteres Plasma bedeutet, dass deutlich mehr positiv geladene Argonionen zur Verfügung stehen.

Angezogen von der negativen Ladung des Targets beschleunigen diese Ionen und bombardieren das Target mit enormer Kraft. Jeder Aufprall hat genug Energie, um Atome physisch von der Targetoberfläche zu "sputtern" oder auszustoßen.

Da das Plasma so konzentriert ist, ist dieser Beschuss weitaus intensiver als in Nicht-Magnetron-Systemen, was zu einer viel höheren Abscheiderate führt.

Ermöglichung des Betriebs bei niedrigem Druck

Da das Magnetfeld die Ionisierung so effizient macht, kann das System bei einem viel niedrigeren Gasdruck (einem besseren Vakuum) betrieben werden.

Dies ist ein entscheidender Vorteil. Bei niedrigeren Drücken ist es viel unwahrscheinlicher, dass die vom Target zum Substrat fliegenden gesputterten Atome mit umherfliegenden Gasatomen kollidieren. Diese ungehinderte, direkte Bewegung führt zu einem dichteren und reineren Film auf dem Substrat.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht ohne spezifische Überlegungen. Das Verständnis dieser ist der Schlüssel zu seiner richtigen Anwendung.

Der "Rennbahn"-Effekt

Das Magnetfeld schließt das Plasma in einem bestimmten Bereich ein, typischerweise einer geschlossenen Schleife auf der Targetoberfläche. Dies führt dazu, dass das Target ungleichmäßig in einem Muster erodiert, das als "Rennbahn" bekannt ist.

Dies konzentriert den Sputterprozess, was zu einer ineffizienten Nutzung des Targetmaterials führt, da ein Großteil des Materials außerhalb der Rennbahn unberührt bleibt.

Materialbeschränkungen

Der standardmäßige Gleichstrom (DC)-Magnetron-Sputterprozess funktioniert am besten für leitfähige Targetmaterialien.

Das Abscheiden von isolierenden oder keramischen Materialien ist ebenfalls möglich, erfordert jedoch einen komplexeren Aufbau unter Verwendung von Radiofrequenz (RF) oder High-Power Impulse Magnetron Sputtering (HiPIMS), um eine Ladungsansammlung auf der Targetoberfläche zu verhindern.

Systemkomplexität

Im Vergleich zu einfacheren PVD-Methoden wie der thermischen Verdampfung ist ein Magnetron-Sputtersystem komplexer. Es erfordert Hochspannungsnetzteile, starke Magnete und eine präzise Vakuum- und Gasflussregelung, was zu höheren anfänglichen Gerätekosten führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprinzips ermöglicht es Ihnen, zu entscheiden, ob das Magnetron-Sputtern Ihren technischen Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Filmen liegt: Der Niederdruckbetrieb des Magnetron-Sputterns gewährleistet, dass gesputterte Atome einen direkten Weg zurücklegen, was zu einer überlegenen Filmstruktur für optische und elektronische Anwendungen führt.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Das magnetisch verstärkte Plasma bietet Abscheideraten, die um Größenordnungen höher sind als beim konventionellen Sputtern, wodurch es ideal für die industrielle Produktion ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Das Magnetfeld hilft, energiereiches Plasma vom Substrat fernzuhalten, wodurch die Wärmebelastung reduziert wird und es für Polymere oder andere empfindliche Materialien geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Mit DC-, RF- und HiPIMS-Varianten kann die Technik eine Vielzahl von Materialien abscheiden, einschließlich Metalle, Legierungen und fortschrittliche Keramikverbindungen.

Letztendlich geht es beim Prinzip des Magnetron-Sputterns darum, ein Magnetfeld zu nutzen, um ein Plasma präzise zu steuern und so die Erzeugung fortschrittlicher Materialbeschichtungen Atom für Atom zu ermöglichen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Magnetfeld | Fängt Elektronen ein, um ein dichtes Plasma zu erzeugen und die Effizienz zu steigern. |

| Targetmaterial | Quelle der Beschichtungsatome, die von Plasmaionen gesputtert werden. |

| Plasma (Argon) | Ionisiertes Gas, das das Target bombardiert, um Atome auszustoßen. |

| Vakuumkammer | Bietet eine saubere, kontaminationsfreie Umgebung. |

| Substrat | Die Oberfläche, auf die die Dünnschicht abgeschieden wird. |

Bereit, leistungsstarkes Magnetron-Sputtern in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Sputtersystems, um schnellere Abscheideraten, reinere Filme und größere Materialvielfalt für Ihre Forschungs- oder Produktionsziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden