Die grundlegende Bedeutung des Härtens von Stahl besteht darin, seine Härte und Festigkeit durch einen kontrollierten Wärmebehandlungsprozess dramatisch zu erhöhen. Diese Umwandlung ermöglicht es einem relativ gewöhnlichen Metall, in hochanspruchsvollen Anwendungen eingesetzt zu werden, in denen es sonst versagen würde.

Der Hauptgrund für das Härten von Stahl ist nicht einfach nur, ihn „hart“ zu machen, sondern seine mechanischen Eigenschaften präzise zu konstruieren. Es ist ein entscheidender Prozess zur Herstellung von Komponenten, die intensiven Belastungen standhalten, Verschleiß widerstehen und ihre strukturelle Integrität unter extremen Bedingungen aufrechterhalten können.

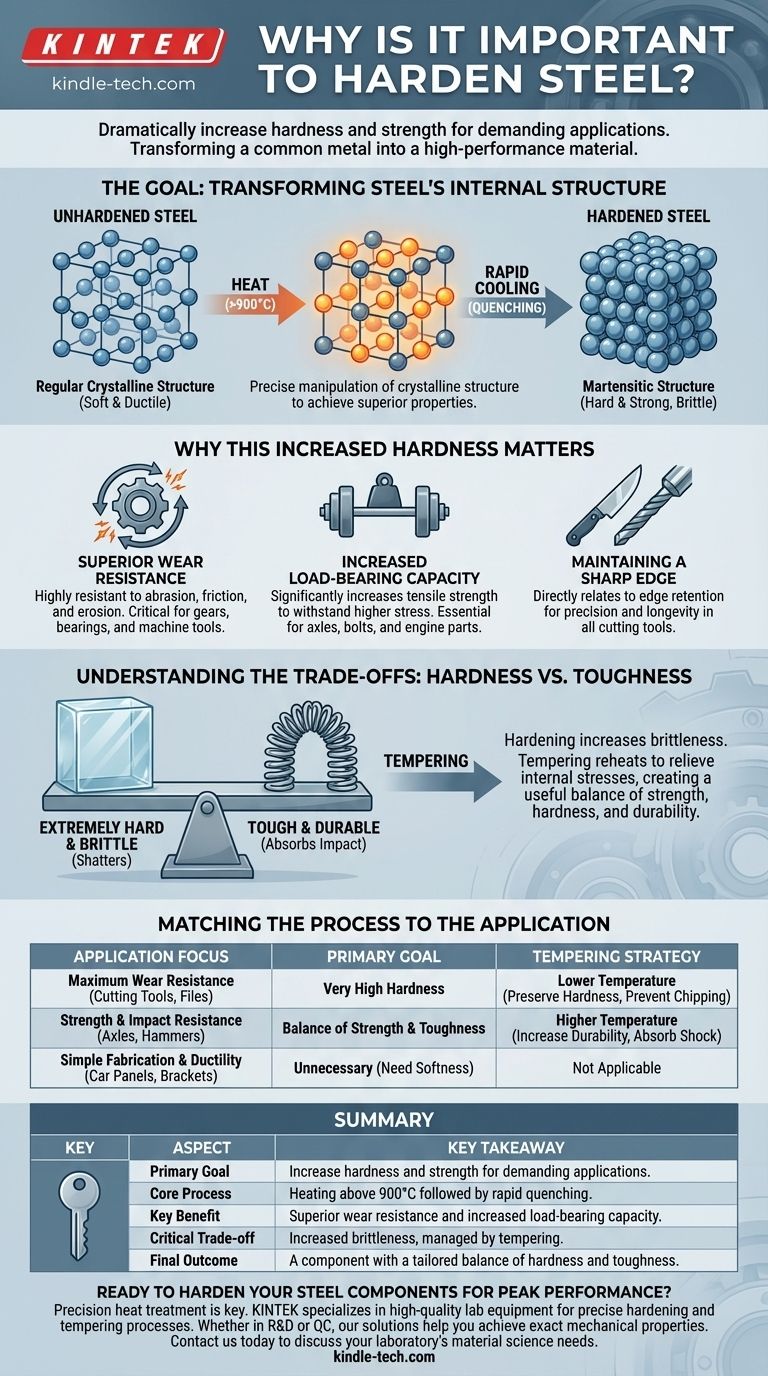

Das Ziel: Die innere Struktur des Stahls verändern

Härten ist eine gezielte Manipulation der kristallinen Struktur des Stahls, um überlegene Leistungseigenschaften zu erzielen.

Der grundlegende Mechanismus

Der Prozess beinhaltet das Erhitzen des Stahls auf eine sehr hohe Temperatur, typischerweise über 900 °C. Dadurch wird seine innere atomare Anordnung verändert.

Anschließend wird er schnell in einem Medium wie Öl, Wasser oder Gas abgekühlt oder abgeschreckt (gequencht). Diese schnelle Abkühlung fixiert eine sehr harte, feste, aber spröde Kristallstruktur.

Die resultierenden Eigenschaften

Diese Umwandlung führt zu einem Material, das erheblich härter und fester ist als sein ursprünglicher, unbehandelter Zustand. Diese neue Struktur kann Verformungen und Oberflächenabrieb besser widerstehen.

Warum diese erhöhte Härte wichtig ist

Die durch das Härten erzielten verbesserten Eigenschaften sind für unzählige industrielle und kommerzielle Anwendungen unerlässlich.

Überlegene Verschleißfestigkeit

Eine gehärtete Oberfläche ist hochgradig beständig gegen Abrieb, Reibung und Erosion. Dies ist entscheidend für Komponenten, die in ständigem Kontakt mit anderen Teilen stehen, wie z. B. Zahnräder, Lager und Werkzeugmaschinen.

Erhöhte Tragfähigkeit

Das Härten erhöht die Zugfestigkeit von Stahl erheblich, also seine Fähigkeit, Zugkräften standzuhalten, ohne zu brechen. Dies ermöglicht es Komponenten wie Achsen, Strukturbolzen und Motorteilen, weitaus höhere Belastungen aufzunehmen.

Beibehaltung einer scharfen Schneide

Bei jedem Schneidwerkzeug, von einem einfachen Messer bis zu einem industriellen Bohrer, hängt die Härte direkt mit der Schneidhaltigkeit zusammen. Eine gehärtete Schneide bleibt viel länger scharf als eine ungehärtete und gewährleistet so Präzision und Langlebigkeit.

Die Kompromisse verstehen: Das Problem der Sprödigkeit

Härten ist ein wirkungsvoller Prozess, bringt jedoch einen kritischen Kompromiss mit sich, der gesteuert werden muss.

Härte vs. Zähigkeit

Der gleiche Prozess, der Stahl extrem hart macht, macht ihn auch sehr spröde. Ein vollständig gehärtetes Stahlstück kann so zerbrechlich wie Glas sein und bei einem scharfen Schlag zersplittern, anstatt sich zu verbiegen.

Die Rolle des Anlassens

Um dieses Problem zu lösen, durchläuft gehärteter Stahl fast immer eine zweite Wärmebehandlung, das sogenannte Anlassen (Tempering). Dabei wird das Teil auf eine niedrigere Temperatur wieder erwärmt, um innere Spannungen abzubauen.

Das Anlassen reduziert einen Teil der maximalen Härte, erhöht aber entscheidend die Zähigkeit des Stahls – seine Fähigkeit, Stöße aufzunehmen, ohne zu brechen. Dies führt zu einem Endprodukt mit einer nützlichen Balance aus Festigkeit, Härte und Haltbarkeit.

Den Prozess auf die Anwendung abstimmen

Die Entscheidung, Stahl zu härten und wie er angelassen werden soll, hängt vollständig vom endgültigen Verwendungszweck der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schneidhaltigkeit liegt (z. B. Schneidwerkzeuge, Feilen): Das Ziel ist eine sehr hohe Härte, daher erfolgt das Anlassen bei einer niedrigeren Temperatur, um so viel Härte wie möglich zu erhalten und gleichzeitig gerade genug Sprödigkeit zu entfernen, um Absplitterungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Stoßfestigkeit liegt (z. B. Achsen, Hämmer, Strukturkomponenten): Das Ziel ist eine Balance aus Festigkeit und Zähigkeit, was eine höhere Anlasstemperatur erfordert, um das Teil widerstandsfähig genug für Stoßbelastungen zu machen.

- Wenn Ihr Hauptaugenmerk auf einfacher Fertigung und Duktilität liegt (z. B. Autokarosserieteile, einfache Halterungen): Das Härten ist unnötig und schädlich, da das Material weich genug sein muss, um leicht geformt zu werden, und keinen hohen Belastungen oder Verschleiß ausgesetzt ist.

Letztendlich ermöglicht das Härten Ingenieuren, ein Standardmaterial in eine Hochleistungskomponente zu verwandeln, die für eine bestimmte, anspruchsvolle Aufgabe maßgeschneidert ist.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptziel | Erhöhung der Härte und Festigkeit für anspruchsvolle Anwendungen. |

| Kernprozess | Erhitzen über 900 °C, gefolgt von schnellem Abschrecken. |

| Hauptvorteil | Überlegene Verschleißfestigkeit und erhöhte Tragfähigkeit. |

| Kritischer Kompromiss | Erhöhte Sprödigkeit, die durch Anlassen gesteuert wird. |

| Endergebnis | Eine Komponente mit einer maßgeschneiderten Balance aus Härte und Zähigkeit. |

Sind Sie bereit, Ihre Stahlkomponenten für Spitzenleistung zu härten?

Die präzise Wärmebehandlung ist der Schlüssel zur Ausschöpfung des vollen Potenzials Ihrer Stahlteile. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für präzise Härte- und Anlassprozesse erforderlich sind. Ob in der F&E oder in der Qualitätskontrolle, unsere Lösungen helfen Ihnen, genau die mechanischen Eigenschaften zu erzielen, die Ihre Anwendung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK das Materialwissenschafts- und Wärmebehandlungs-Know-how Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur wird Quarz weich? Die praktischen Grenzen für Laborgeräte verstehen

- Was ist das Ziel eines Muffelofens? Reine, hochtemperaturige Verarbeitung erreichen

- Wie wird die Reinheit von Metall gemessen? Karat, Feinheit & Prozent für Gold & Silber verstehen

- Wie testen Sie ein Metall, um seine Qualität zu bestimmen? Überprüfen Sie mechanische und chemische Eigenschaften für Ihre Anwendung

- Wofür wird ein Muffelofen in der Mikrobiologie verwendet? Essentiell für Depyrogenisierung und Veraschung