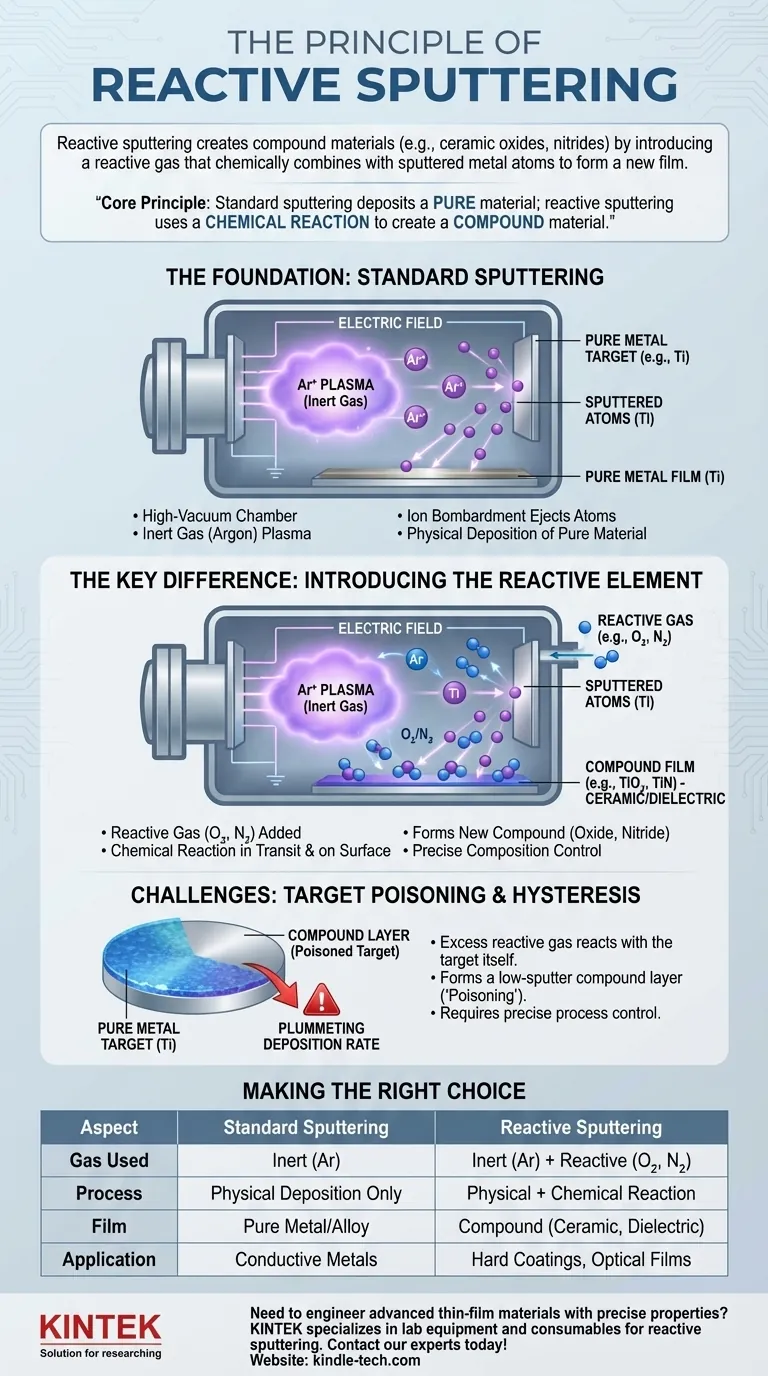

Reaktives Sputtern ist ein Dünnschichtabscheidungsprozess, der zur Herstellung von Verbundmaterialien, wie keramischen Oxiden oder Nitriden, auf einer Oberfläche verwendet wird. Es modifiziert den Standard-Sputterprozess, indem absichtlich ein reaktives Gas (wie Sauerstoff oder Stickstoff) in die Vakuumkammer eingebracht wird, das chemisch mit den vom reinen Metalltarget gesputterten Atomen reagiert, um ein neues Material auf dem Substrat zu bilden.

Das Kernprinzip ist einfach: Während beim Standard-Sputtern ein reines Material abgeschieden wird, nutzt das reaktive Sputtern eine chemische Reaktion während des Prozesses, um ein völlig anderes Verbundmaterial zu erzeugen. Es wandelt ein reines Metall in eine Hochleistungs-Keramikbeschichtung um, während der Film gebildet wird.

Die Grundlage: Das Verständnis des Standard-Sputterns

Um das reaktive Sputtern zu verstehen, müssen wir zuerst den Standard-Sputterprozess verstehen. Es handelt sich um eine Physical Vapor Deposition (PVD)-Methode, die in einer Hochvakuumkammer stattfindet.

### Die VakUum-Umgebung

Zuerst wird eine Vakuumkammer evakuiert, um Luft und andere unerwünschte Gase zu entfernen. Dies stellt sicher, dass die gesputterten Atome ohne Kollision mit Verunreinigungen zum Substrat gelangen können.

### Erzeugung des Plasmas

Anschließend wird ein Inertgas, meistens Argon (Ar), bei niedrigem Druck in die Kammer eingeführt. Es wird ein starkes elektrisches Feld angelegt, das die Argon-Gasatome ionisiert und ein anhaltendes Plasma erzeugt – eine energiereiche Wolke aus Ionen und Elektronen.

### Der Bombardierungsprozess

Die positiv geladenen Argonionen aus dem Plasma werden auf das Quellmaterial, bekannt als Target (oder Kathode), beschleunigt und kollidieren damit.

### Abscheidung auf dem Substrat

Diese energiereichen Kollisionen schlagen Atome physisch aus dem Target heraus oder „sputtern“ sie ab. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und kondensieren auf einem Substrat, wodurch sich allmählich ein dünner Film aus dem reinen Targetmaterial aufbaut.

Der entscheidende Unterschied: Einführung des reaktiven Elements

Das reaktive Sputtern baut direkt auf dieser Grundlage auf, indem eine entscheidende Zutat hinzugefügt wird: ein reaktives Gas.

### Die Rolle des reaktiven Gases

Zusätzlich zum inerten Argongas wird eine kontrollierte Menge eines reaktiven Gases – typischerweise Sauerstoff (O₂) oder Stickstoff (N₂) – in die Vakuumkammer geleitet.

### Die chemische Reaktion

Während Atome aus dem reinen Metalltarget (z. B. Titan) ausgestoßen werden, wandern sie in Richtung Substrat. Während dieses Transports und bei ihrer Ankunft auf der Substratoberfläche treffen sie auf die Moleküle des reaktiven Gases und reagieren chemisch mit ihnen.

### Bildung eines Verbundfilms

Diese chemische Reaktion bildet eine neue Verbindung. Wenn beispielsweise ein Titan (Ti)-Target in Gegenwart von Stickstoff gesputtert wird, ist der abgeschiedene Film Titannitrid (TiN), eine harte Keramik, anstatt reines Titan. Das Sputtern in Sauerstoff würde Titanoxid (TiO₂) erzeugen.

### Steuerung der Zusammensetzung

Die endgültige chemische Zusammensetzung (Stöchiometrie) des Films wird präzise gesteuert, indem die Durchflussraten der inerten und reaktiven Gase geregelt werden. Dies ermöglicht eine Feinabstimmung der Materialeigenschaften.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, führt das reaktive Sputtern zu prozesstechnischen Komplexitäten, die sorgfältig gehandhabt werden müssen.

### Der „Hysterese“-Effekt

Die größte Herausforderung besteht darin, die Reaktion auszugleichen. Wenn die Konzentration des reaktiven Gases zu hoch ist, reagiert es nicht nur mit den gesputterten Atomen; es beginnt auch, mit der Oberfläche des Sputtertargets selbst zu reagieren.

### Target-„Vergiftung“

Dieses Phänomen, oft als Target-Vergiftung bezeichnet, bildet eine Verbindungsschicht (z. B. ein Oxid oder Nitrid) auf dem Target. Diese Verbindungsschicht hat eine viel geringere Sputterrate als das reine Metall, was dazu führt, dass die Abscheiderate plötzlich stark abfällt und der Prozess instabil wird.

### Komplexität der Prozesssteuerung

Der effektive Betrieb eines reaktiven Sputterprozesses erfordert hochentwickelte Rückkopplungssysteme, um den Partialdruck des reaktiven Gases präzise zu steuern und ihn in dem engen Fenster zwischen unvollständiger Reaktion und Target-Vergiftung zu halten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Standard- und reaktivem Sputtern hängt vollständig von dem Material ab, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder Legierungen liegt: Das Standard-Sputtern nur mit einem Inertgas ist die richtige und direkteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, dielektrischer oder transparent leitender Filme liegt: Das reaktive Sputtern ist die ideale Wahl für die Herstellung von Oxiden, Nitriden und anderen keramischen Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle der chemischen Zusammensetzung einer Verbindung liegt: Das reaktive Sputtern bietet die notwendige Kontrolle, um die Stöchiometrie und die resultierenden Eigenschaften des Films fein abzustimmen.

Letztendlich ist das reaktive Sputtern eine vielseitige und leistungsstarke Technik zur Herstellung fortschrittlicher Materialien mit spezifischen chemischen und physikalischen Eigenschaften direkt auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Standard-Sputtern | Reaktives Sputtern |

|---|---|---|

| Verwendetes Gas | Inertgas (z. B. Argon) | Inertgas + Reaktivgas (z. B. O₂, N₂) |

| Prozess | Nur physikalische Abscheidung | Physikalische + chemische Reaktion |

| Resultierender Film | Reines Metall-Targetmaterial | Verbindung (z. B. TiN, TiO₂) |

| Hauptanwendung | Abscheidung reiner Metalle/Legierungen | Herstellung von Keramiken, Dielektrika, transparenten Leitern |

Müssen Sie fortschrittliche Dünnschichtmaterialien mit präzisen Eigenschaften entwickeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für das reaktive Sputtern und andere PVD-Prozesse. Unsere Lösungen helfen Ihnen, Hochleistungs-Keramikbeschichtungen wie Nitride und Oxide mit außergewöhnlicher Kontrolle und Wiederholbarkeit zu erstellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtabscheidungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was ist der Unterschied zwischen Spark Plasma Sintering und konventionellem Sintern? Ein Leitfaden für schnellere, bessere Materialien

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten

- Was ist die Plasmasintermethode? Schnelle, hochdichte Materialherstellung freischalten

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden