Im Kern besteht das Prinzip eines Vakuumofens darin, Materialien in einer dicht verschlossenen Kammer zu erhitzen, aus der die Luft und andere Gase entfernt wurden. Diese sauerstofffreie Umgebung mit niedrigem Druck verhindert chemische Reaktionen wie Oxidation und Kontamination, die normalerweise beim Erhitzen von Materialien in einer konventionellen Atmosphäre auftreten würden. Der Ofen integriert ein Vakuumsystem, um diese Umgebung zu schaffen, und ein Heizsystem, um die gewünschte Temperatur zu erreichen.

Der grundlegende Zweck eines Vakuumofens ist nicht nur das Erhitzen eines Materials, sondern auch der Schutz und die Kontrolle seiner Integrität während des Prozesses. Durch das Entfernen der Atmosphäre eliminieren Sie unerwünschte Variablen und ermöglichen ein Maß an Reinheit und Präzision, das an der offenen Luft unmöglich zu erreichen ist.

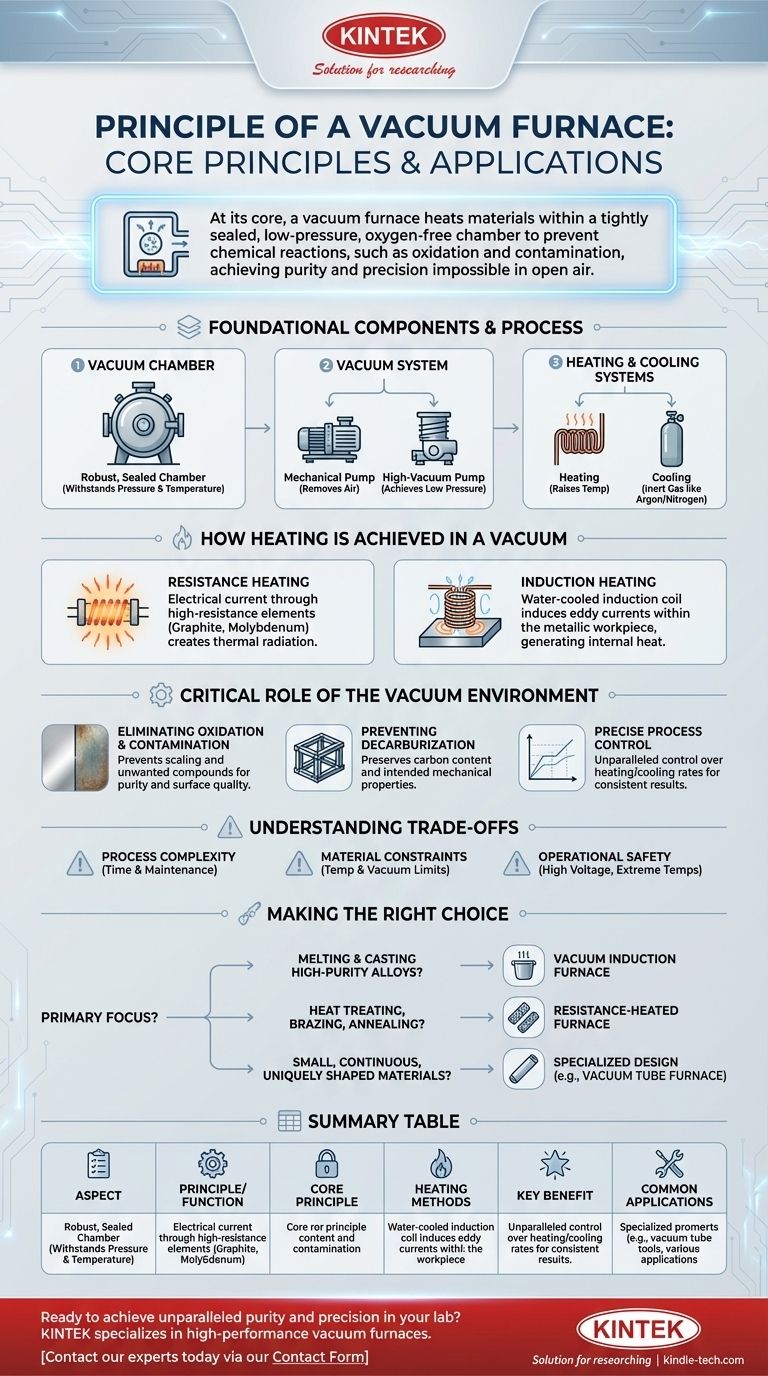

Die grundlegenden Komponenten und der Prozess

Der Betrieb eines Vakuumofens beruht auf der nahtlosen Integration von drei kritischen Systemen: der Kammer, dem Vakuumpumpsystem und dem Heizsystem. Der Prozess folgt einer kontrollierten Abfolge, um die Integrität des zu behandelnden Materials zu gewährleisten.

Die Vakuumkammer

Der gesamte Prozess findet in einer robusten, versiegelten Kammer statt. Dieses Gefäß ist aus hochwertigen Materialien gefertigt, die sowohl dem externen atmosphärischen Druck als auch den extremen Innentemperaturen standhalten, die von den Heizelementen erzeugt werden.

Das Vakuumsystem

Das Erreichen der notwendigen Niederdruckumgebung ist ein mehrstufiger Prozess. Eine anfängliche mechanische Vakuumpumpe (oder „Vorvakuumpumpe“) entfernt den Großteil der Luft. Sobald sie ihre Grenze erreicht hat, übernimmt eine sekundäre Hochvakuumpumpe, wie eine Diffusionspumpe, um die viel niedrigeren Drücke zu erreichen, die für hochreine Arbeiten erforderlich sind.

Die Heiz- und Kühlsysteme

Das Heizsystem erwärmt das Material auf die Zieltemperatur. Sobald der Heizzyklus abgeschlossen ist, muss auch der Kühlprozess präzise gesteuert werden. Oft wird ein hochreines Inertgas wie Argon oder Stickstoff eingeführt und zirkuliert, um das Material schnell und gleichmäßig ohne Oxidation abzukühlen.

Wie das Erhitzen im Vakuum erreicht wird

Da keine Luft vorhanden ist, um Wärme durch Konvektion zu übertragen, verlassen sich Vakuumöfen auf andere Methoden. Die verwendete spezifische Heiztechnologie definiert oft die Hauptanwendung des Ofens.

Widerstandsheizung

Dies ist eine gängige Methode, bei der elektrischer Strom durch hochohmige Heizelemente aus Materialien wie Graphit oder Molybdän geleitet wird. Diese Elemente glühen heiß und übertragen Wärme hauptsächlich durch Wärmestrahlung auf das Werkstück.

Induktionsheizung

Ein Vakuum-Induktionsofen verwendet eine leistungsstarke, wassergekühlte Induktionsspule. Ein Wechselstrom in dieser Spule erzeugt ein starkes elektromagnetisches Feld, das wiederum starke elektrische Wirbelströme direkt im metallischen Werkstück induziert. Der Eigenwiderstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und saubere Wärme von innen nach außen.

Die entscheidende Rolle der Vakuumumgebung

Das Vakuum ist nicht nur ein Merkmal; es ist der zentrale Ermöglicher des gesamten Prozesses. Seine Vorteile rechtfertigen die Komplexität der Ausrüstung.

Eliminierung von Oxidation und Kontamination

Dies ist der Hauptvorteil. Ohne Sauerstoff, Stickstoff und andere reaktive Gase können Metalle und Legierungen auf sehr hohe Temperaturen erhitzt werden, ohne anzulaufen, zu verzundern oder unerwünschte chemische Verbindungen zu bilden. Dies gewährleistet die Reinheit und Oberflächenqualität des Endprodukts.

Verhinderung der Entkohlung

Bei bestimmten Stählen kann das Erhitzen in einer Atmosphäre dazu führen, dass Kohlenstoff von der Oberfläche austritt, wodurch das Material weicher wird. Eine Vakuumumgebung verhindert diese Entkohlung vollständig und bewahrt die beabsichtigten mechanischen Eigenschaften der Legierung.

Präzise Prozesskontrolle

Die kontrollierte Umgebung ermöglicht eine unvergleichliche Präzision. Heizraten, Haltezeiten und Abkühlraten können genau nach den Materialspezifikationen gesteuert werden, was zu hochkonsistenten und reproduzierbaren Ergebnissen führt.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, bringen Vakuumöfen Komplexitäten mit sich, die wichtig zu beachten sind. Ihre Vorteile gehen mit spezifischen betrieblichen Anforderungen einher.

Prozesskomplexität

Der Betrieb eines Vakuumofens ist nicht so einfach wie der eines herkömmlichen Ofens. Der Pumpzyklus nimmt Zeit in Anspruch, und die Aufrechterhaltung einer ordnungsgemäßen Vakuumdichtung erfordert sorgfältige Wartung und saubere Komponenten.

Material- und Designbeschränkungen

Der Ofentyp legt Einschränkungen fest. Zum Beispiel ist ein Vakuumrohofen, der ein Keramik- oder Quarzrohr von außen beheizt, durch die maximale Temperatur und das Vakuumlevel begrenzt, die das Rohrmaterial selbst aushalten kann.

Betriebssicherheit

Dies sind leistungsstarke Industriemaschinen. Bediener müssen strenge Sicherheitsprotokolle einhalten, da sie hohe Spannungen, extreme Temperaturen und die physischen Risiken beinhalten, die mit dem Öffnen einer heißen Ofenkammer verbunden sind.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Vakuumofentechnologie wird vollständig von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Gießen hochreiner Legierungen liegt: Ein Vakuum-Induktionsofen ist die überlegene Wahl, da seine direkte, kontaktlose Heizmethode maximale Sauberkeit und chemische Präzision gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung, dem Löten oder dem Glühen von Komponenten liegt: Ein widerstandsbeheizter Ofen bietet eine ausgezeichnete Temperaturgleichmäßigkeit und -kontrolle, was ihn zu einem zuverlässigen Standard für die Behandlung von fertigen oder halbfertigen Teilen macht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, kontinuierlicher oder einzigartig geformter Materialien liegt: Ein spezielles Design wie ein Vakuumrohofen könnte die effizienteste Lösung für Ihre spezifische Anwendung sein.

Letztendlich bietet ein Vakuumofen ein unvergleichliches Maß an Umweltkontrolle und verwandelt die Materialverarbeitung von einem einfachen Akt des Erhitzens in eine präzise Wissenschaft.

Zusammenfassungstabelle:

| Aspekt | Prinzip/Funktion |

|---|---|

| Kernprinzip | Erhitzen von Materialien in einer versiegelten Niederdruckkammer zur Verhinderung von Oxidation und Kontamination. |

| Heizmethoden | Widerstandsheizung (Wärmestrahlung) oder Induktionsheizung (interne Wirbelströme). |

| Hauptvorteil | Ermöglicht hochreine Verarbeitung, verhindert Entkohlung und gewährleistet präzise Prozesskontrolle. |

| Häufige Anwendungen | Wärmebehandlung, Löten, Glühen und Schmelzen hochreiner Legierungen. |

Bereit, unvergleichliche Reinheit und Präzision in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen für alle Ihre Laboranforderungen. Ob Sie präzise Wärmebehandlung, sauberes Löten oder hochreines Schmelzen benötigen, unsere Ausrüstung ist darauf ausgelegt, konsistente, kontaminationsfreie Ergebnisse zu liefern.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Materialverarbeitungsfähigkeiten verbessern und Ihre Forschung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen