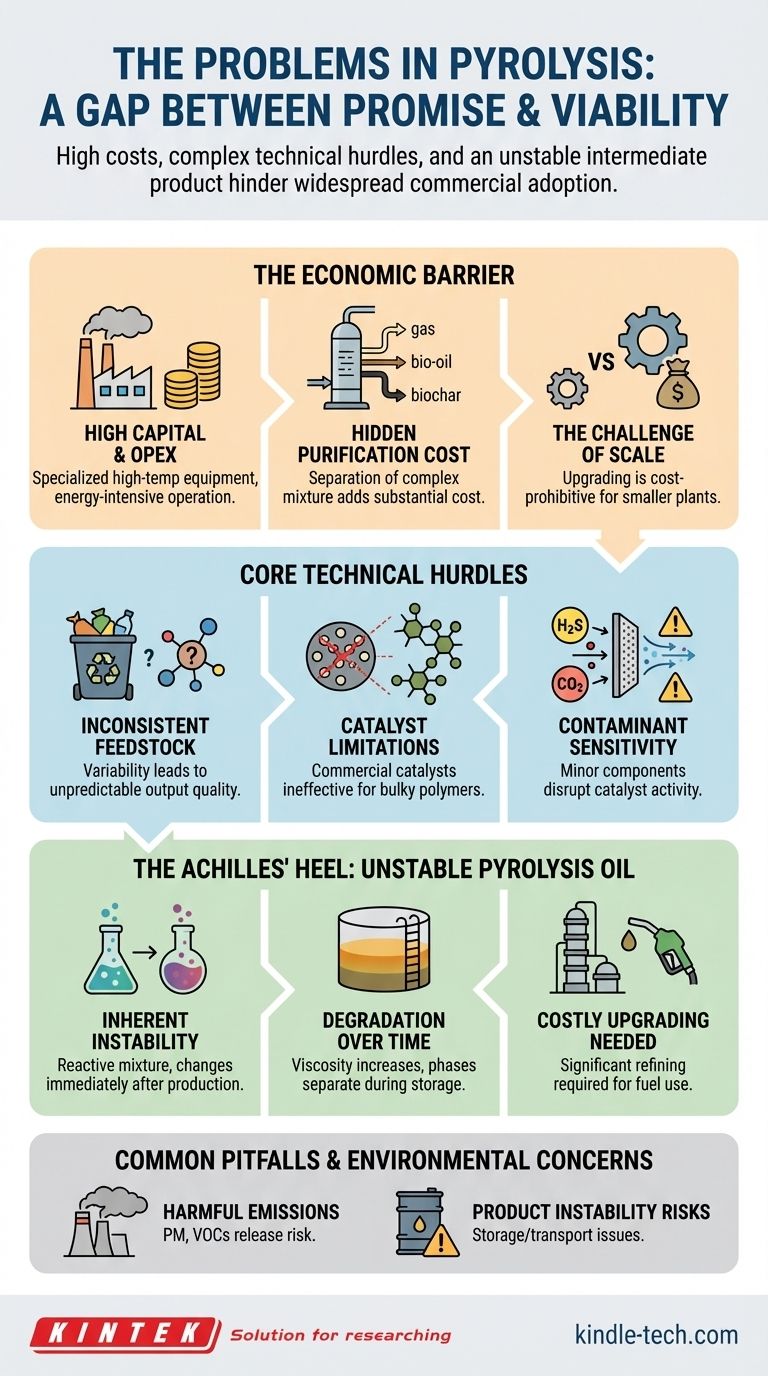

Das grundlegende Problem bei der Pyrolyse ist die erhebliche Kluft zwischen ihrem theoretischen Versprechen und ihrer praktischen, kommerziellen Rentabilität. Der Prozess wird durch eine Kombination aus hohen Kosten, komplexen technischen Hürden bei der Skalierung und dem Betrieb sowie der Herstellung eines instabilen Zwischenprodukts von geringer Qualität, das teure Aufarbeitungen erfordert, erschwert.

Obwohl die Pyrolyse ein effektiver thermochemischer Prozess zur Umwandlung von Abfall in Energie ist, wird ihre breite Akzeptanz durch ein Trio miteinander verbundener Herausforderungen behindert: ungünstige Wirtschaftlichkeit, Schwierigkeiten bei der Prozesskontrolle und die inhärente Instabilität ihres primären flüssigen Produkts, des Bioöls.

Die wirtschaftliche Barriere: Warum die Pyrolyse Schwierigkeiten hat, wettbewerbsfähig zu sein

Die finanzielle Rechtfertigung für die Pyrolyse ist oft schwer zu erbringen. Die hohen Kosten sind kein einzelnes Problem, sondern eine Reihe von sich addierenden Ausgaben, die sich während des gesamten Prozesses ansammeln.

Hohe Kapital- und Betriebskosten

Die Pyrolyse erfordert spezielle Anlagen, die hohe Temperaturen bewältigen können, was zu erheblichen Anfangsinvestitionen führt. Darüber hinaus ist der Prozess energieintensiv und erfordert anhaltende Hitze sowie lange Verweilzeiten, was zu hohen laufenden Betriebskosten führt.

Die versteckten Kosten der Reinigung

Das Ergebnis der Pyrolyse ist kein sauberes, gebrauchsfertiges Produkt. Es ist eine Mischung aus Gas, Flüssigkeit (Bioöl) und Feststoff (Biokohle), die eine effiziente Trennung und Reinigung erfordert. Diese nachgeschaltete Verarbeitung fügt dem Gesamtbetrieb erhebliche Kosten und Komplexität hinzu.

Die Herausforderung der Skalierung

Die Wirtschaftlichkeit wird für kleinere Anlagen noch schwieriger. Die Komplexität und die betrieblichen Herausforderungen bei der Aufbereitung von Pyrolyseprodukten zu höherwertigen Chemikalien sind im kleinen Maßstab oft zu teuer, um sie zu rechtfertigen, was die Kosteneffizienz zu einem großen Hindernis macht.

Kerntechnische Hürden im Prozess

Abgesehen von den Kosten müssen grundlegende technische und chemische Herausforderungen bewältigt werden, um einen zuverlässigen und effizienten Pyrolysebetrieb zu gewährleisten.

Inkonsistenter Einsatzstoff (Feedstock)

Die Zusammensetzung von Biomasse und anderen Abfallströmen kann erheblich variieren. Diese Schwankung des Einsatzmaterials wirkt sich direkt auf die Qualität und Zusammensetzung der Endprodukte aus und macht es schwierig, konsistente, vorhersagbare Ergebnisse zu erzielen.

Katalysatorbeschränkungen

Kommerzielle Katalysatoren, wie solche auf Silizium- und Zeolithbasis, sind für kleinere petrochemische Moleküle optimiert. Die sperrigen, komplexen Polymere in Biomasse sind oft zu groß für die engen Poren dieser Katalysatoren, was ihre Wirksamkeit und Effizienz bei der Biomassepyrolyse begrenzt.

Empfindlichkeit gegenüber Verunreinigungen

Der Prozess kann empfindlich auf geringfügige Bestandteile im Einsatzmaterial reagieren. Elemente wie Ethan, Propan, H2S oder CO2 können die Aktivität und Stabilität eines Katalysators negativ beeinflussen und das gesamte System stören.

Die Achillesferse: Instabiles Pyrolyseöl

Die vielleicht bedeutendste Herausforderung ist die Beschaffenheit des primären flüssigen Produkts selbst. Bioöl ist kein direkter Ersatz für Rohöl und weist mehrere kritische Mängel auf.

Inhärente chemische Instabilität

Pyrolyseöl ist eine komplexe Mischung reaktiver, intermediärer Zersetzungsprodukte. Es ist keine stabile Substanz und beginnt sich fast unmittelbar nach seiner Herstellung zu verändern.

Abbau im Laufe der Zeit

Während der Lagerung baut sich Bioöl durch Kondensationsreaktionen langsam ab. Dies führt zu einer allmählichen Zunahme der Viskosität und kann sogar zu einer Phasentrennung führen, bei der sich das Öl in unbrauchbare Schichten trennt.

Die Notwendigkeit einer kostspieligen Aufarbeitung

Die Instabilität, der hohe Sauerstoffgehalt und die Säure des Bioöls bedeuten, dass es fast immer einer erheblichen Raffination oder „Aufarbeitung“ bedarf, bevor es als Kraftstoff verwendet werden kann. Dieser zusätzliche Schritt macht den gesamten Kraftstoffherstellungsprozess weniger kosteneffizient.

Häufige Fallstricke und Umweltbedenken

Eine realistische Bewertung der Pyrolyse muss auch ihre Betriebsrisiken und potenziellen Umweltauswirkungen berücksichtigen.

Risiko schädlicher Emissionen

Wenn der Prozess nicht ordnungsgemäß gesteuert wird, können Schadstoffe in die Atmosphäre gelangen. Dazu gehören feine Partikel und flüchtige organische Verbindungen (VOCs), die Umwelt- und Gesundheitsbedenken darstellen.

Übersehen der Produktinstabilität

Ein häufiger Fehler ist die Behandlung von Bioöl als fertiges Produkt. Seine Neigung zur Verdickung und Zersetzung bedeutet, dass es nicht wie herkömmliche Kraftstoffe gelagert oder transportiert werden kann, ohne das Risiko von Verstopfungen der Anlagen und Produktverlusten einzugehen.

Wie Sie die Pyrolyse für Ihre Anwendung bewerten

Die erfolgreiche Umsetzung eines Pyrolyseprojekts erfordert die Abstimmung der Fähigkeiten der Technologie mit einem klaren, genau definierten Ziel.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Kraftstoffproduktion liegt: Die wirtschaftliche Rentabilität hängt von der Sicherung eines konsistenten, kostengünstigen Einsatzmaterials und der Integration eines effizienten, ortsunabhängigen Aufarbeitungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Priorisieren Sie robuste Systemdesigns, die Schwankungen im Einsatzmaterial tolerieren können und einen klaren, sofortigen Anwendungsfall oder einen Entsorgungsplan für das instabile Bioöl haben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Chemikalien liegt: Seien Sie auf hochkomplexe und teure nachgeschaltete Reinigungsprozesse vorbereitet, die typischerweise nur in erheblichem industriellem Maßstab durchführbar sind.

Das Verständnis dieser grundlegenden Herausforderungen ist der erste Schritt zur Entwicklung eines wirklich tragfähigen und nachhaltigen Pyrolysebetriebs.

Zusammenfassungstabelle:

| Herausforderungskategorie | Schlüsselproblem | Auswirkung |

|---|---|---|

| Wirtschaftliche Barriere | Hohe Kapital- und Betriebskosten, teure Reinigung | Schwierigkeiten, mit traditionellen Kraftstoffen zu konkurrieren |

| Technische Hürden | Inkonsistenter Einsatzstoff, Katalysatorbeschränkungen, Empfindlichkeit gegenüber Verunreinigungen | Unzuverlässige und ineffiziente Abläufe |

| Produktqualität | Bioöl ist chemisch instabil und baut sich im Laufe der Zeit ab | Erfordert kostspielige Aufarbeitung vor der Verwendung |

| Umwelt- und Betriebsaspekte | Risiko schädlicher Emissionen, Produktinstabilität während der Lagerung | Fügt Komplexität und potenzielle Haftungsrisiken hinzu |

Bereit, Ihre Pyrolyseherausforderungen zu meistern? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um Sie bei der Optimierung Ihrer Pyrolyseprozesse zu unterstützen, von der F&E bis zur Hochskalierung. Unsere Lösungen sind für hohe Temperaturen und komplexe Reaktionen ausgelegt und geben Ihnen die Zuverlässigkeit und die Daten, die Sie benötigen, um Ausbeute und Produktstabilität zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, einen rentableren Betrieb zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit