Im Grunde ist der Prozess eines Tiegelofens bemerkenswert einfach. Ein hochtemperaturbeständiger Behälter, der als Tiegel bekannt ist, wird mit dem zu schmelzenden Material beladen. Dieser Tiegel wird dann in einen isolierten Ofen gestellt, wo ein Heizelement seine Temperatur erhöht und Wärme auf das Material überträgt, bis es eine flüssige Schmelze bildet, bereit zum Gießen.

Der wahre Wert eines Tiegelofens liegt nicht nur in seinem Prozess, sondern in seiner Funktion als in sich geschlossenes, vielseitiges und steuerbares System zum Schmelzen kleiner Materialchargen mit hoher Präzision.

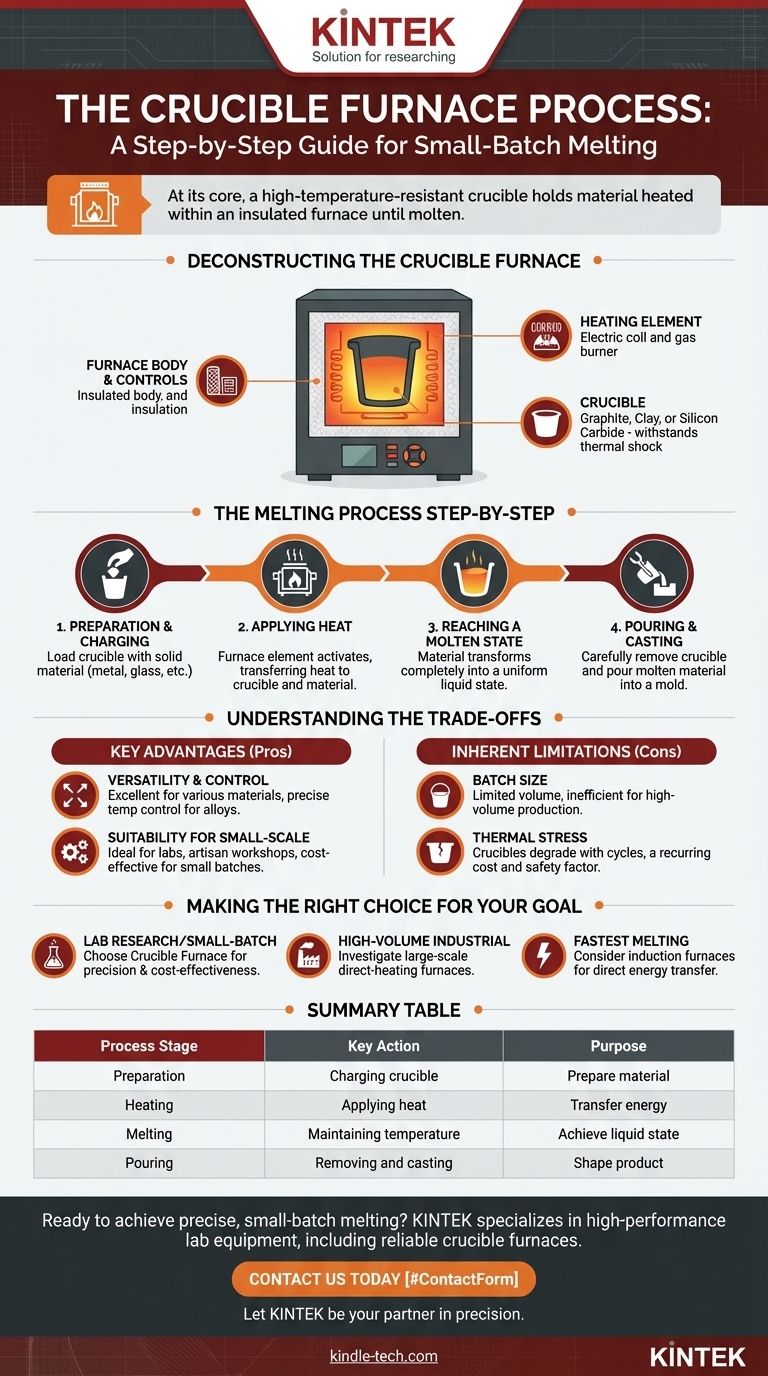

Den Tiegelofen entschlüsseln

Um den Prozess zu verstehen, müssen Sie zuerst seine Kernkomponenten kennenlernen. Das gesamte System ist für einen Zweck konzipiert: die sichere Aufnahme und Übertragung von Wärme auf ein bestimmtes Material.

Das Heizelement

Der Motor des Ofens ist sein Heizelement. Dieses kann elektrisch (mittels Widerstandswendeln) oder gasbetrieben (mittels eines Hochleistungsbrenners) sein und erzeugt die intensive Hitze, die zum Schmelzen erforderlich ist.

Der Tiegel

Dies ist das Herzstück des Betriebs. Der Tiegel ist ein herausnehmbarer Topf aus Materialien wie Graphit, Ton oder Siliziumkarbid, der extremen thermischen Schocks standhält. Er erfüllt zwei kritische Funktionen: das Halten des Rohmaterials (der „Charge“) und das Trennen davon von der Wärmequelle des Ofens, um Kontamination zu verhindern.

Der Ofenkörper und die Steuerung

Der Ofenkörper ist eine isolierte Kammer, die die Wärme um den Tiegel herum einfängt und konzentriert, wodurch die Effizienz maximiert wird. Moderne Öfen verfügen außerdem über Temperaturregelsysteme, die für die präzise Steuerung des Schmelzprozesses für verschiedene Materialien von entscheidender Bedeutung sind.

Der Schmelzprozess Schritt für Schritt

Obwohl das Konzept einfach ist, erfordert der Prozess in jeder Phase eine sorgfältige Ausführung, um Sicherheit und ein qualitativ hochwertiges Ergebnis zu gewährleisten.

1. Vorbereitung und Beschickung

Der Prozess beginnt damit, dass das feste Material – sei es Metall, Glas oder eine andere Substanz – direkt in den Tiegel gegeben wird. Dies wird als „Beschicken“ des Tiegels bezeichnet.

2. Erhitzen

Der beschickte Tiegel wird in den Ofen gestellt. Das Heizelement wird aktiviert, wodurch die Luft und die Ofenwände um den Tiegel herum erhitzt werden. Diese Wärme wird dann durch die Tiegelwände auf das Material im Inneren übertragen.

3. Erreichen des Schmelzzustands

Der Ofen hält seine hohe Temperatur aufrecht und überträgt kontinuierlich Energie auf das Material, bis es seinen spezifischen Schmelzpunkt erreicht und sich vollständig in einen flüssigen Zustand verwandelt. Dies wird oft als „geschmolzener“ Zustand bezeichnet.

4. Gießen und Formen

Sobald das Material vollständig geschmolzen ist, wird der Ofen geöffnet und der glühende Tiegel vorsichtig mit speziellem Werkzeug entfernt. Das geschmolzene Material wird dann sofort in eine Form gegossen, um die gewünschte Endform zu erzeugen.

Die Abwägungen verstehen

Obwohl der Tiegelofenprozess sehr effektiv ist, bringt er inhärente Kompromisse mit sich, die ihn für einige Anwendungen geeignet, für andere jedoch nicht.

Hauptvorteil: Vielseitigkeit und Kontrolle

Da das Material im Tiegel isoliert ist, eignet sich diese Methode hervorragend zum Schmelzen einer breiten Palette von Materialien ohne Kreuzkontamination. Die präzisen Temperaturregelungen machen sie ideal für Legierungen und Materialien mit strengen Schmelzanforderungen.

Hauptvorteil: Eignung für Arbeiten im kleinen Maßstab

Aufgrund seiner kompakten Größe und relativ einfachen Bedienung sind Tiegelöfen ein fester Bestandteil in Laboren, kleinen Gießereien und Kunsthandwerksbetrieben. Sie sind kostengünstig für kleine, spezialisierte Chargen.

Inhärente Einschränkung: Chargengröße

Die Größe des Tiegels begrenzt direkt die Menge an Material, die Sie gleichzeitig schmelzen können. Dies macht den Prozess für die großtechnische industrielle Produktion in großem Umfang ineffizient.

Inhärente Einschränkung: Thermische Belastung

Tiegel sind Verbrauchsmaterialien. Sie halten bei jedem Heiz- und Abkühlzyklus enormer thermischer Belastung stand, was schließlich zu ihrer Zerstörung und Rissbildung führt. Dies stellt wiederkehrende Betriebskosten und ein potenzielles Sicherheitsrisiko dar, wenn es nicht überwacht wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder kundenspezifischem Guss kleiner Chargen liegt: Ein Tiegelofen ist aufgrund seiner Präzision, Vielseitigkeit und Kosteneffizienz fast sicher die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Sie sollten größere Öfen mit direkter Beheizung in Betracht ziehen, da der Tiegelprozess ein erheblicher Engpass wäre.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine einzige Metallart so schnell wie möglich zu schmelzen: Ein Induktionsofen könnte eine energieeffizientere Lösung sein, da er das Material direkt erhitzt und nicht zuerst einen Behälter erhitzt.

Letztendlich ermöglicht Ihnen das Verständnis des gesamten Prozesses und seiner Kompromisse, Ihre Werkzeuge an Ihren spezifischen Zielen der Materialverarbeitung auszurichten.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung | Beschickung des Tiegels mit Material | Vorbereitung des Materials zum Schmelzen |

| Erhitzen | Wärmezufuhr über Element (elektrisch/Gas) | Energie zur Schmelze des Materials übertragen |

| Schmelzen | Temperatur halten, bis geschmolzen | Einen gleichmäßigen flüssigen Zustand erreichen |

| Gießen | Tiegel entfernen und in eine Form gießen | Das Endprodukt formen |

Bereit für präzises Schmelzen kleiner Chargen in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Tiegelöfen, die auf Zuverlässigkeit und Kontrolle ausgelegt sind. Ob Sie in F&E, einer kleinen Gießerei oder einem Kunsthandwerksbetrieb tätig sind, unsere Lösungen helfen Ihnen, eine breite Palette von Materialien präzise und mit minimaler Kontamination zu schmelzen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifischen Schmelzanforderungen zu besprechen und den richtigen Ofen für Ihre Ziele zu finden. Lassen Sie KINTEK Ihr Partner für Präzision sein.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess