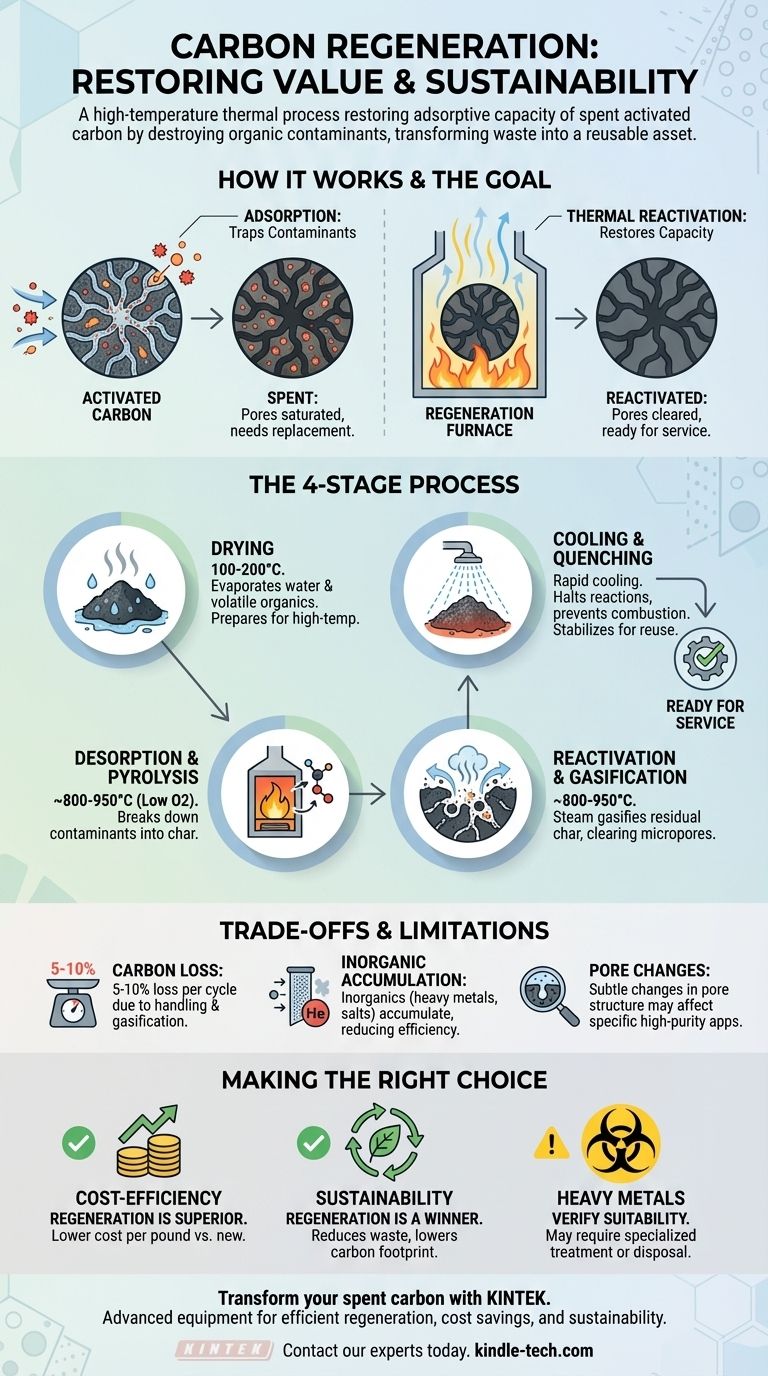

Im Kern ist die Kohlenstoffregeneration ein thermischer Hochtemperaturprozess, der verwendet wird, um die Adsorptionskapazität von verbrauchter Aktivkohle wiederherzustellen. Dabei wird Wärme in einer kontrollierten Umgebung eingesetzt, um die organischen Verunreinigungen zu zerstören, die während des Betriebs in den Poren der Kohle eingeschlossen wurden. Dies ermöglicht es, die Kohle wieder in Betrieb zu nehmen, wobei sie fast so effektiv funktioniert wie neues Material.

Die zentrale Herausforderung bei verbrauchter Aktivkohle besteht darin, dass sie entweder eine erhebliche Entsorgungslast oder einen wertvollen, wiederverwendbaren Vermögenswert darstellt. Das Verständnis der Regeneration ist der Schlüssel, um diese Last in einen Vermögenswert umzuwandeln und eine kostengünstige und ökologisch überlegene Alternative zur einfachen Entsorgung zu bieten.

Das Ziel der Regeneration: Wiederherstellung der Adsorptionskapazität

Um die Regeneration zu verstehen, muss man zunächst verstehen, wie Aktivkohle funktioniert und warum sie "verbraucht" wird.

Wie Aktivkohle funktioniert

Aktivkohle besitzt ein riesiges internes Netzwerk mikroskopischer Poren. Diese Struktur schafft eine enorme Oberfläche – ein einziges Gramm Aktivkohle kann die Oberfläche eines Fußballfeldes haben. Verunreinigungen aus einem Flüssigkeits- oder Gasstrom werden auf dieser Oberfläche durch einen Prozess namens Adsorption eingeschlossen.

Warum Kohle "verbraucht" wird

Mit der Zeit sättigt sich die riesige innere Oberfläche der Kohle mit adsorbierten Verunreinigungen. Sobald die Poren voll sind, kann die Kohle Verunreinigungen nicht mehr effektiv entfernen und gilt als "verbraucht" oder "erschöpft". Zu diesem Zeitpunkt muss sie ersetzt werden.

Das Prinzip der thermischen Reaktivierung

Die Regeneration, auch Reaktivierung genannt, kehrt diesen Prozess um. Durch Erhitzen der Kohle auf sehr hohe Temperaturen (typischerweise 800-950 °C) in einer sauerstoffarmen Umgebung werden die adsorbierten organischen Verbindungen thermisch zerstört. Sie werden abgebaut, verdampft und aus der Porenstruktur ausgetrieben, wodurch die Oberfläche gereinigt und die Adsorptionsfunktion der Kohle wiederhergestellt wird.

Der mehrstufige Regenerationsprozess

Eine effektive Regeneration ist ein präziser, mehrstufiger Prozess, der typischerweise in einem Drehrohrofen oder einem Etagenofen durchgeführt wird.

Schritt 1: Trocknen

Die verbrauchte Kohle, die oft mit Wasser gesättigt ist, wird zunächst auf etwa 100-200 °C erhitzt. In dieser ersten Phase verdampft sanft restliches Wasser und einige der flüchtigsten organischen Verbindungen, die adsorbiert wurden.

Schritt 2: Hochtemperatur-Desorption und Pyrolyse

Als Nächstes wird die Temperatur in einer kontrollierten, sauerstoffarmen Atmosphäre deutlich erhöht. In dieser Phase werden die weniger flüchtigen organischen Verunreinigungen von der Kohlenstoffoberfläche desorbiert und anschließend (pyrolytisch) in kleinere Moleküle und eine Restschicht aus Koks zersetzt.

Schritt 3: Reaktivierung und Vergasung

Dies ist die kritischste Phase. Die Temperatur wird auf ihrem Höchstwert gehalten, während ein kontrolliertes Mittel, typischerweise Dampf, in den Ofen eingeleitet wird. Der Dampf reagiert selektiv mit dem durch die pyrolysierten Verunreinigungen zurückgebliebenen Restkoks und vergast ihn, wodurch die Mikroporen gereinigt werden, ohne die Kohle selbst wesentlich zu beschädigen. Dies legt die ursprüngliche Porenstruktur wieder frei und "reaktiviert" die Kohle.

Schritt 4: Abkühlen und Abschrecken

Schließlich wird die heiße, reaktivierte Kohle aus dem Ofen entnommen und sorgfältig abgekühlt, oft durch eine Wasserkühlung. Dieses schnelle Abkühlen ist notwendig, um die Vergasungsreaktion zu stoppen und zu verhindern, dass die heiße Kohle bei Kontakt mit dem Sauerstoff in der Luft verbrennt.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, ist die Regeneration kein perfekter Prozess. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Unvermeidlicher Kohlenstoffverlust

Jeder Regenerationszyklus führt zu einem Verlust von etwa 5-10 % der Kohlenstoffmasse. Dies ist auf eine Kombination aus physikalischer Handhabung (Abrieb) und der teilweisen Vergasung des Basiskohlenstoffmaterials während der Reaktivierungsphase zurückzuführen. Dieser Verlust muss in die wirtschaftlichen Berechnungen einbezogen werden.

Anreicherung von anorganischen Stoffen

Die thermische Regeneration ist hochwirksam für organische Verunreinigungen, entfernt jedoch keine anorganischen Materialien wie Schwermetalle oder Mineralsalze. Diese Verbindungen können sich über mehrere Zyklen in der Porenstruktur der Kohle ansammeln und deren Gesamteffizienz allmählich verringern.

Veränderungen der Porenstruktur

Wiederholte Regeneration kann die Porengrößenverteilung der Aktivkohle subtil verändern. Obwohl oft geringfügig, könnte dies die Leistung bei der Adsorption sehr spezifischer Zielmoleküle beeinträchtigen und sie für bestimmte hochreine Anwendungen etwas weniger effektiv machen als neue Kohle.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, verbrauchte Kohle zu regenerieren oder zu entsorgen, hängt von Ihrem Betriebsumfang, der Art der Verunreinigung und Ihren strategischen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz im großen Maßstab liegt: Die Regeneration ist bei großen Mengen fast immer die überlegene Wahl, da die Kosten pro Pfund für die Reaktivierung deutlich niedriger sind als der Kauf neuer Kohle und die Entsorgungskosten.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Regeneration ist der klare Gewinner, da sie den festen Abfall drastisch reduziert, die Auswirkungen auf Deponien minimiert und den CO2-Fußabdruck, der mit der Herstellung und dem Transport neuen Materials verbunden ist, senkt.

- Wenn Sie es mit Schwermetallen oder anderen anorganischen Stoffen zu tun haben: Sie müssen überprüfen, ob die thermische Regeneration geeignet ist, da sich diese Verunreinigungen ansammeln und eine spezielle Behandlung oder letztendlich die Entsorgung der Kohle erfordern können.

Durch das Verständnis der Prinzipien der Regeneration können Sie Ihre Aktivkohle effektiv als erneuerbare Ressource und nicht als Wegwerfprodukt verwalten.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| Trocknen | 100-200°C | Verdampft Wasser und flüchtige organische Stoffe | Bereitet Kohle für die Hochtemperaturbehandlung vor |

| Desorption & Pyrolyse | ~800-950°C | Zersetzt Verunreinigungen in Koks in sauerstoffarmer Umgebung | Entfernt organische Verunreinigungen aus Poren |

| Reaktivierung & Vergasung | ~800-950°C | Dampf vergast Restkoks, reinigt Mikroporen | Stellt die Adsorptionskapazität der Kohle wieder her |

| Abkühlen & Abschrecken | Schnelles Abkühlen | Wasserkühlung stoppt Reaktionen, verhindert Verbrennung | Stabilisiert Kohle für sichere Handhabung und Wiederverwendung |

Verwandeln Sie Ihre verbrauchte Aktivkohle mit KINTEK von einer Entsorgungslast in einen wiederverwendbaren Vermögenswert.

Unsere fortschrittlichen Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, effiziente, großtechnische Kohlenstoffregenerationsprozesse zu unterstützen, die Ihnen helfen, erhebliche Kosteneinsparungen zu erzielen und Ihre Umweltverträglichkeit zu verbessern. Indem Sie sich für die Regeneration anstelle der Entsorgung entscheiden, können Sie Abfall reduzieren, Ihren CO2-Fußabdruck senken und den Wert Ihrer Materialien maximieren.

Bereit, Ihre Kohlenstoffmanagementstrategie zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die spezifischen Anforderungen Ihres Labors erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen